Изобретение относится к производству камнелитых изделий.

Целью изобретения является повышение жидкотекучести расплава и тре- щиностойкоети изделий .из него.

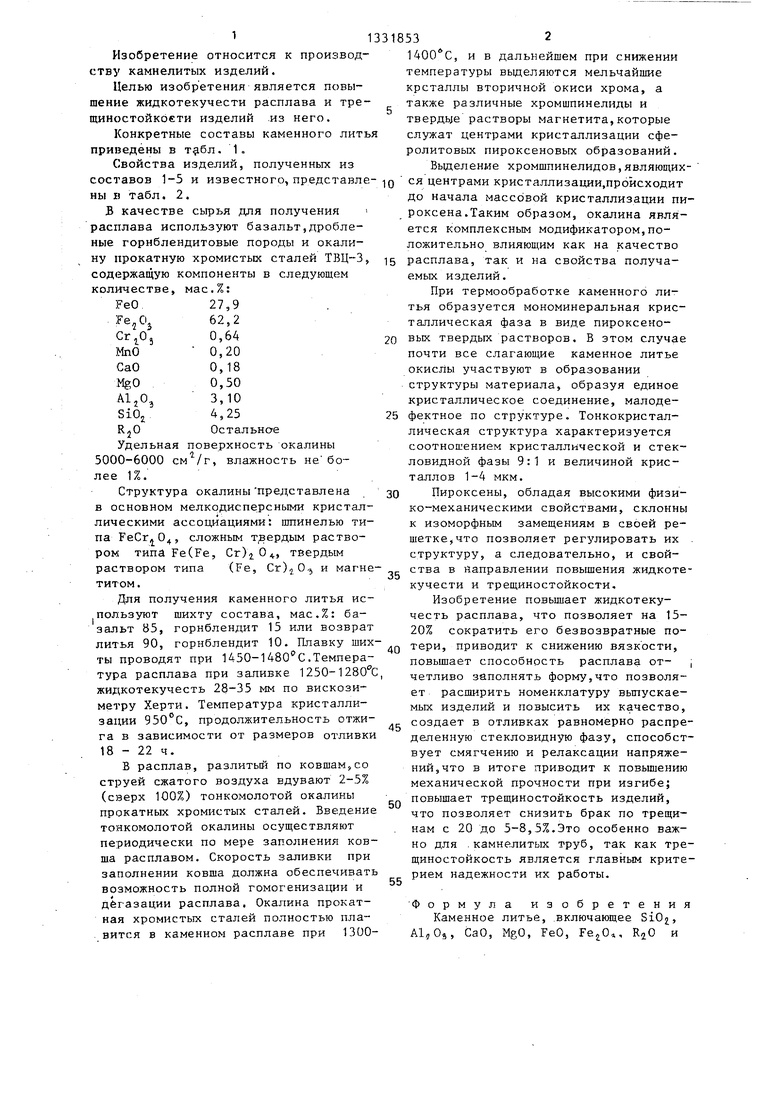

Конкретные составы каменного лить приведены в . 1.

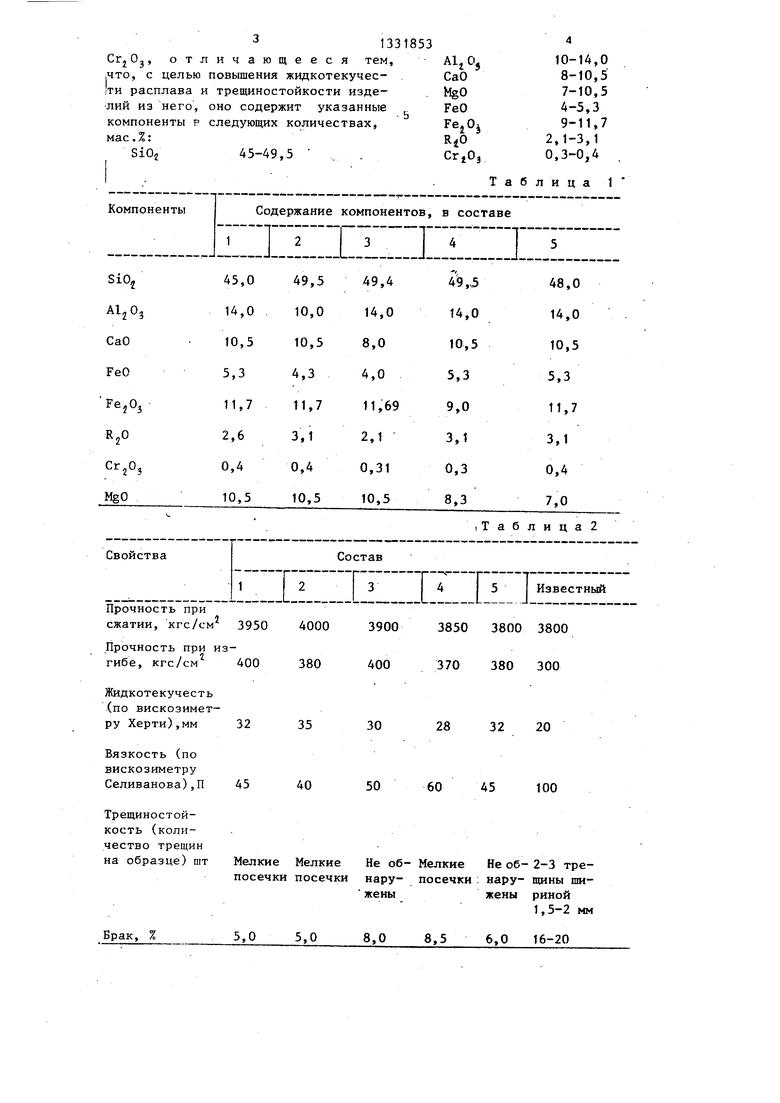

Свойства изделий, полученных из составов 1-5 и известного, представле ны в табл. 2.

В качестве сырья для получения расплава используют базальт,дробленые горнблендитовые породы и окалину прокатную хромистых сталей , содержащую компоненты в следующем количестве, мас.%:

FeO

,

Cr.O,

MnO

CaO

MgO

Al,0,

SiOj

RjO

27,9 62,2 0,64 0,20 0,18 0,50 3,10 4,25

Остальное

Удельная поверхность окалины 5000-6000 , влажность не более 1%.

Структура окалины представлена в основном мелкодисперсными кристаллическими ассоциациями: шпинелью типа , сложным твердым раствором типа Fe(Fe, ,, твердым раствором типа (Fe, Cr)iO, и магнетитом.

Для получения каменного литья используют шихту состава, мас.%: базальт 85, горнблендит 15 или возврат литья 90, горнблендит 10. Плавку ших ты проводят при 1450-1480 0.Температура расплава при заливке 1250-1280 жидкотекучесть 28-35 мм по вискозиметру Херти. Температура кристаллизации 950°С, продолжительность отжига в зависимости от размеров отливки 18 - 22 ч.

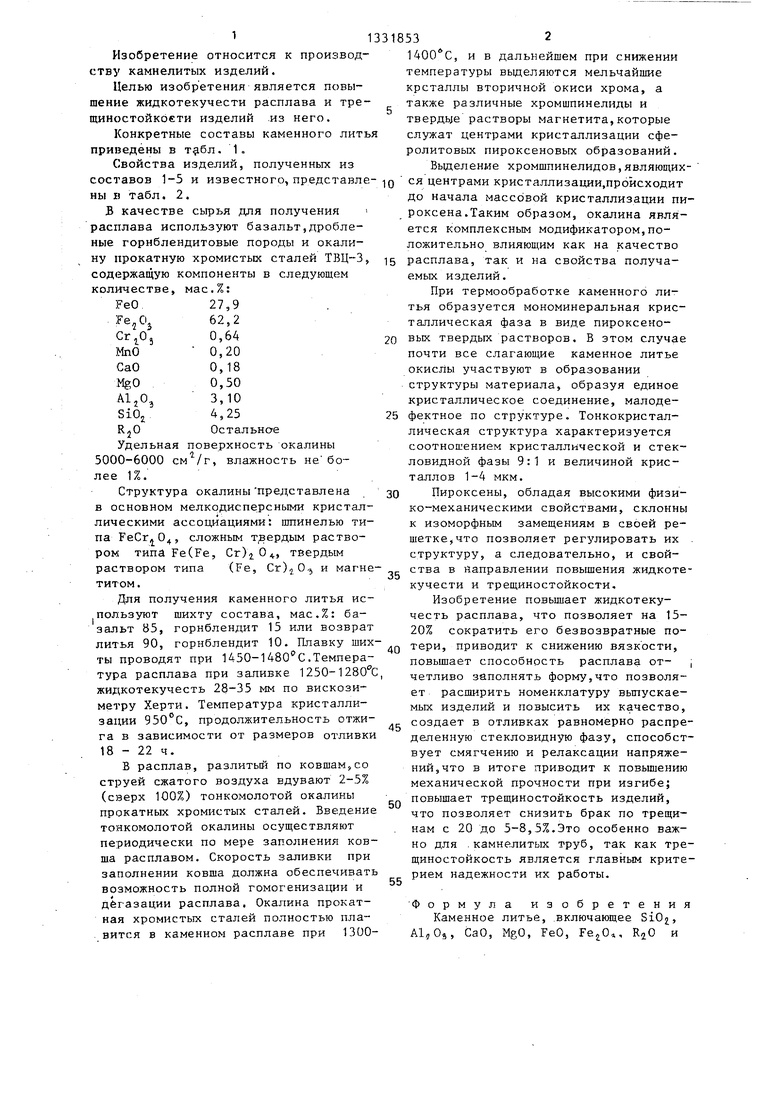

В расплав, разлитый по ковшам,со струей сжатого воздуха вдувают 2-5% (сверх 100%) тонкомолотой окалины прокатных хромистых сталей. Введени тонкомолотой окалины осуществляют периодически по мере заполнения ковша расплавом. Скорость заливки при заполнении ковша должна обеспечиват возможность полной гомогенизации и дегазации расплава. Окалина прокатная хромистых сталей полностью пла- , вится в каменном расплаве при 1300

Q

5

0

0

35

, и в дальнейшем при снижении температуры выделяются мельчайшие крсталлы вторичной окиси хрома, а также различные хромшпинелиды и твердые растворы магнетита,которые служат центрами кристаллизации сфе- ролитовых пироксеновых образований.

Выделение хромшпинелидов,являющих- ся центрами кристаллизации.пройсходит до начала массовой кристаллизации пироксена.Таким образом, окалина является комплексным модификатором,положительно влияющим как на качество расплава, так и на свойства получаемых изделий.

При термообработке каменного литья образуется мономинеральная кристаллическая фаза в виде пироксеновых твердых растворов. В этом случае почти все слагающие каменное литье окисЛы участвуют в образовании структуры материала, образуя единое кристаллическое соединение, малоде- 5 фектное по структуре. Тонкокристаллическая структура характеризуется соотношением кристаллической и стекловидной фазы 9:1 и величиной кристаллов 1-4 мкм.

Пироксены, обладая высокими физико-механическими свойствами, склонны к изоморфным замещениям в своей решетке, что позволяет регулировать их . структуру, а следовательно, и свойства в Направлении повышения жидкотекучести и трещиностойкости.

Изобретение повышает жидкотекучесть расплава, что позволяет на 15- 20% сократить его безвозвратные потери, приводит к снижению вязкости, повышает способность расплава от- ; четливо заполнять форму,что позволяет расширить номенклатуру выпускаемых изделий и повысить их качество, создает в отливках равномерно распределенную стекловидную фазу, способствует смягчению и релаксации напряжений, что в итоге приводит к повышению механической прочности при изгибе; повышает трещиностойкость изделий, что позволяет снизить брак по трещинам с 20 до 5-8,5%.Это особенно важно для .камнелитых труб, так как трещиностойкость является главным критерием надежности их работы.

45

50

55

Формула изобретения

Каменное литье, .включающее SiO, А1,04, СаО, MgO, FeO, , R-jO и

3950

з400

32

45

4000 380

35 40

Мелкие Мелкие

Не об- посечки посечки нару- жены

Брак, %

5,0

5,0

3850 3800 3800

370 380 300

28

60

32

45

20

100

Мелкие Не об- 2-3 тре- посечки ; нару- пщны ши- жены риной

1,5-2 мм

8,0

8,5

6,0 16-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1980 |

|

SU937375A1 |

| Способ получения каменного литья | 1988 |

|

SU1640133A1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| Каменное литье | 1990 |

|

SU1712338A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| Каменное литье | 1986 |

|

SU1406131A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

Изобретение относится к пронз- водству камнелитых изделий. С целью повышения ;жидкотекучести расплава и трещиностойкости изделий из него каменное литье coдepжиt, мас.%: 45,0-49,5 SiOii 10-14 ALO.; 8-10,5 CaO; 7,0-10,5 MgO; 4,0-5,3 FeO; 9,0- 11,7 FetOj; 2,1-3,1 RjO и 0,3-0,4 CtjOj. Каменное литье имеет жидко- текучесть 28-35 мм (по вискозиметру Херти), вязкость 40-60 П (по вискозиметру Селиванова), прочность при сжатии 3800-4000 кгс/см, прочность при изгибе 370-400 кгс/см. 2 табл. 00 CfO с ел со

| Шлаковое литье | 1977 |

|

SU941327A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Липовский И.Е | |||

| и др | |||

| ОЬновы пет- рургии | |||

| - М.: Металлургия, 1972, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1987-08-23—Публикация

1984-03-21—Подача