Изобретение относится к машиностроению, в частности к калибрам-пробкам предельным для контроля внутренних шлицев эвольвентного профиля детали

Целью изобретения является расширение номенклатуры контролируемых деталей путем обеспечения измерения шлицев, расположенных в глубине детали

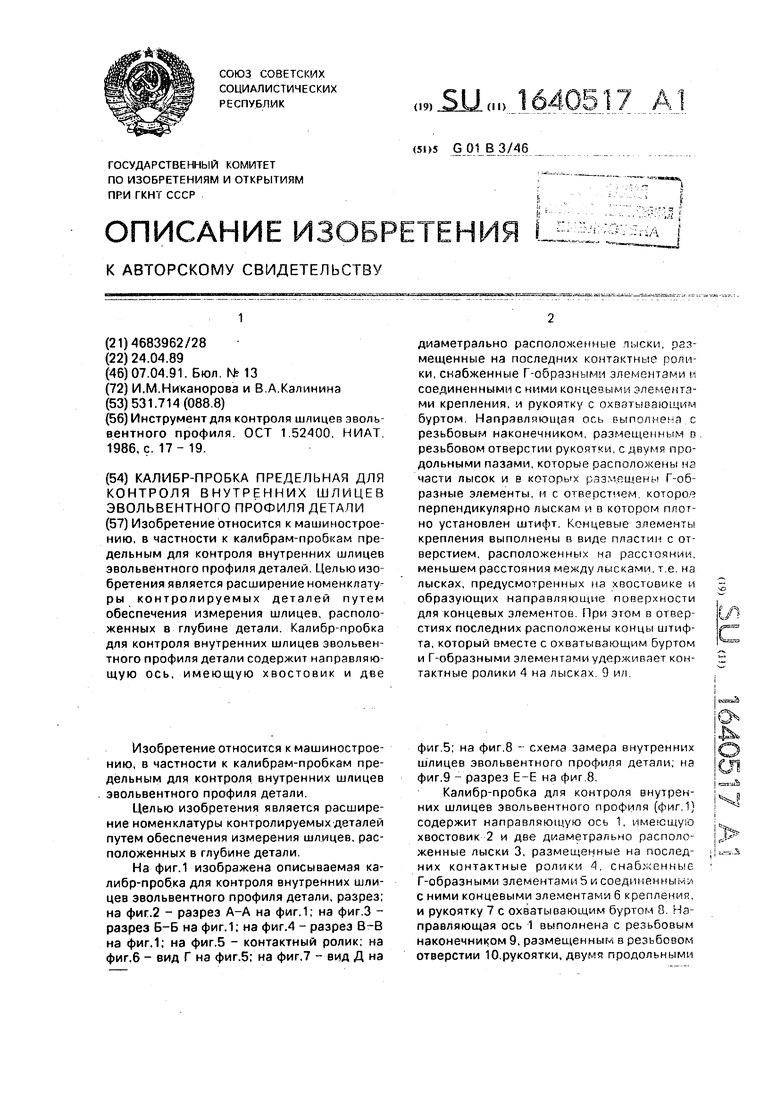

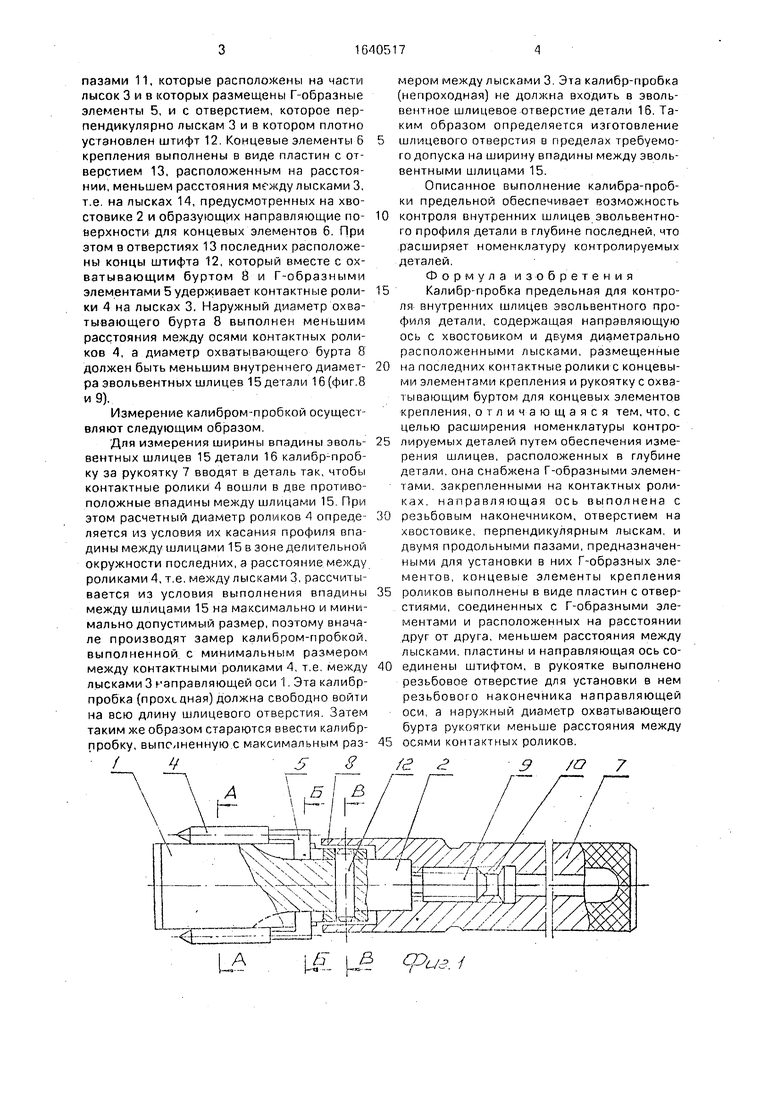

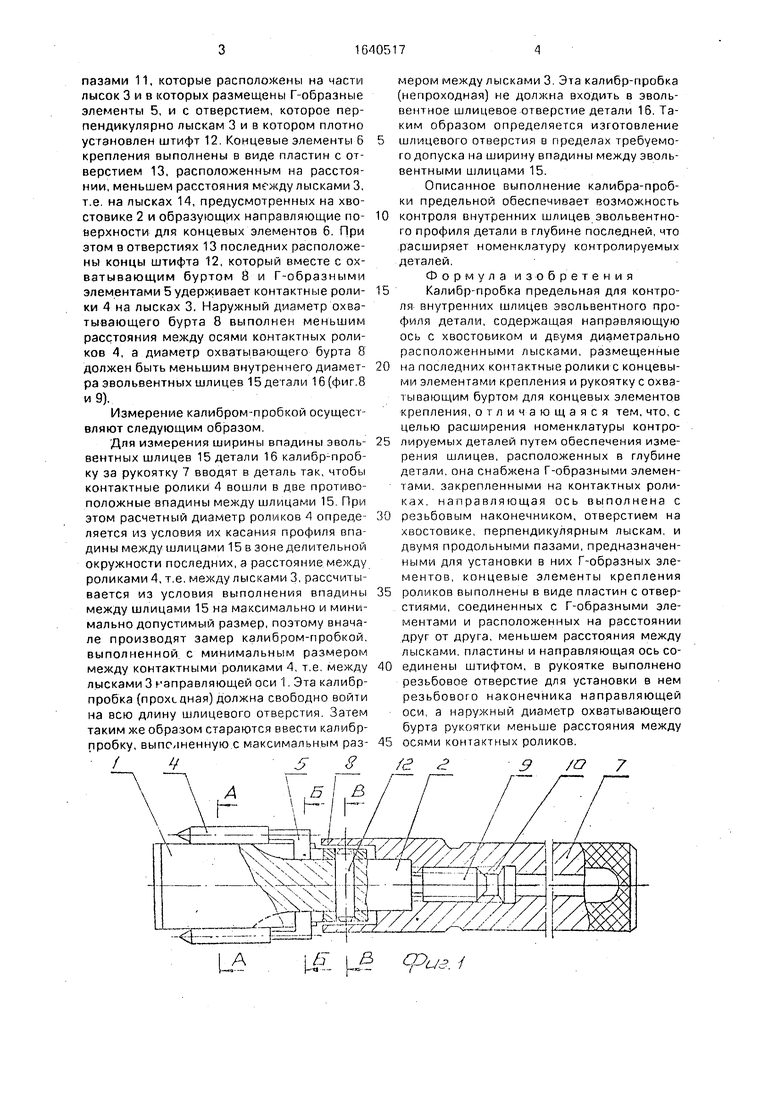

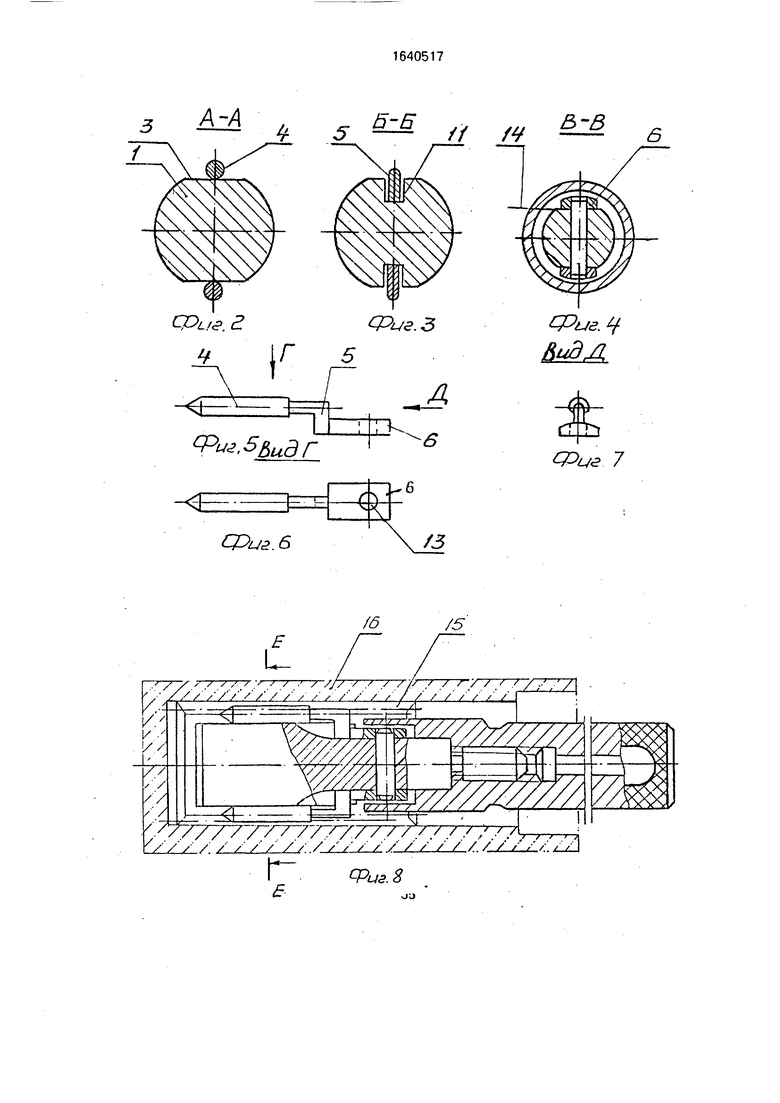

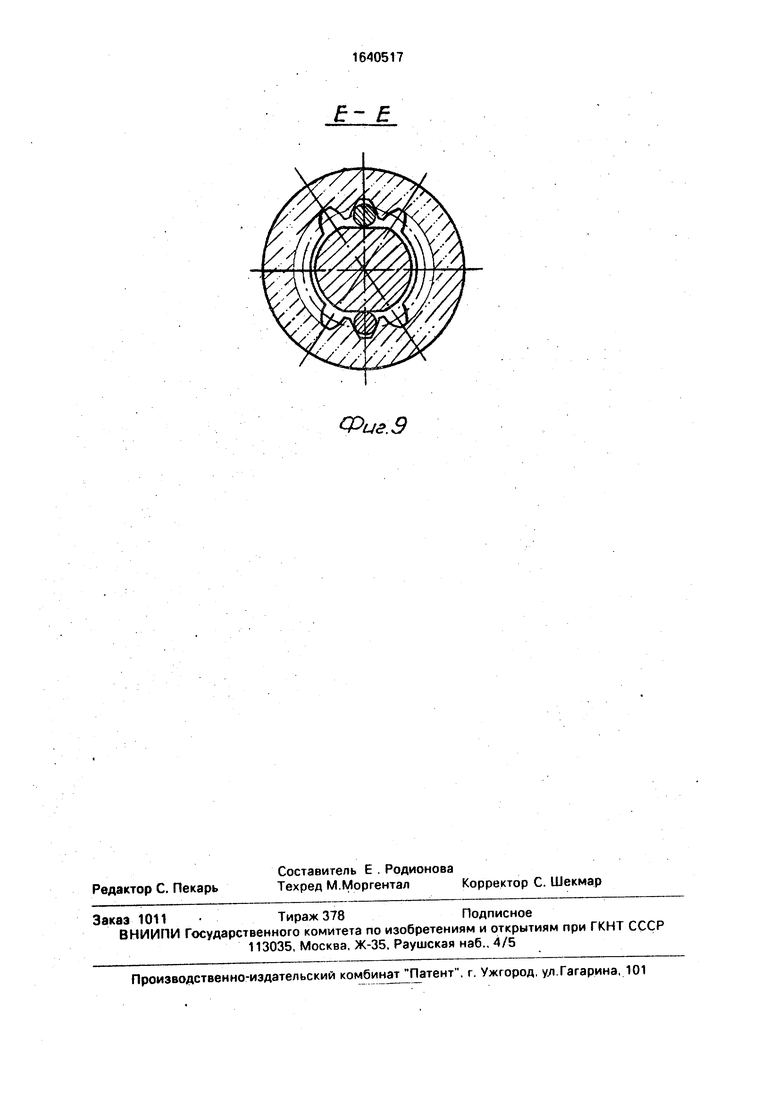

На фиг.1 изображена описываемая калибр-пробка для контроля внутренних шлицев эвольвентного профиля детали, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг 3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - контактный ролик, на фиг.6 - вид Г на фиг.5; на фиг.7 - вид Д на

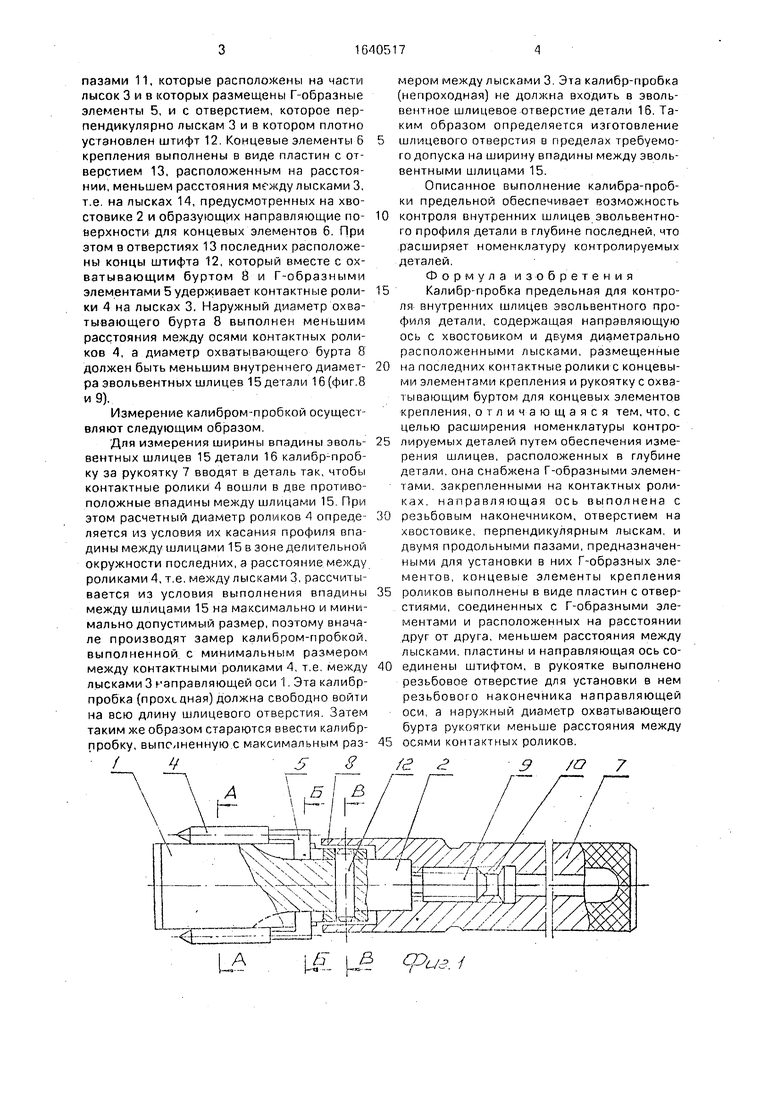

фиг 5, на фиг 8 - схема замера внутренних шлицев эвольвентного профиля детали, на фиг 9 - разрез Е-Е на фиг 8

Калибр-пробка для контроля внутренних шлицев эвольвентного профиля (фиг 1} содержит направляющую ось 1 имеющую хвостовик 2 и две диаметрально расположенные лыски 3, размещенные на последних контактные ролики 4 снабженные Г-образными элементами 5 и соединенны. с ними концевыми элементами 6 креплениг и рукоятку 7 с охватывающим буртом 8 Направляющая ось 1 выполнена с резьбовым наконечником 9, размещенным в резьбовом отверстии 10 рукоятки, двумя продольными

I

,

1

пазами 11, которые расположены на части лысок 3 и в которых размещены Г-образные элементы 5, и с отверстием, которое перпендикулярно лыскам 3 и в котором плотно установлен штифт 12. Концевые элементы 6 крепления выполнены в виде пластин с отверстием 13, расположенным на расстоянии, меньшем расстояния между лысками 3, т.е. на лысках 14, предусмотренных на хвостовике 2 и образующих направляющие поверхности для концевых элементов 6. При этом в отверстиях 13 последних расположены концы штифта 12, который вместе с охватывающим буртом 8 и Г-образными элементами 5 удерживает контактные ролики 4 на лысках 3. Наружный диаметр охватывающего бурта 8 выполнен меньшим расстояния между осями контактных роликов 4, а диаметр охватывающего бурта 8 должен быть меньшим внутреннего диаметра эвольвентных шлицев 15 детали 16 (фиг.8 и 9).

Измерение калибром-пробкой осуществляют следующим образом.

Для измерения ширины впадины эвольвентных шлицев 15 детали 16 калибр-пробку за рукоятку 7 вводят в деталь так, чтобы контактные ролики 4 вошли в две противоположные впадины между шлицами 15 При этом расчетный диаметр роликов А определяется из условия их касания профиля впадины между шлицами 15 в зоне делительной окружности последних, а расстояние между роликами 4, т.е. между лысками 3, рассчит ы- вается из условия выполнения впадины между шлицами 15 на максимально и минимально допустимый размер, поэтому вначале производят замер калибром-пробкой, выполненной с минимальным размером между контактными роликами 4, т.е. между лысками 3 направляющей оси 1. Эта калибр- пробка (прохсцная) должна свободно войти на всю длину шлицевого отверстия. Затем таким же образом стараются ввести калибр- пробку, выполненную с максимальным раз

-

UJ- Ј P.f

ю

15

20

мером между лысками 3. Эта калибр-пробка (непроходная) не должна входить в эволь- вентное шлицевое отверстие детали 16. Таким образом определяется изготовление шлицевого отверстия в пределах требуемого допуска на ширину впадины между эволь- вентными шлицами 15.

Описанное выполнение калибра-пробки предельной обеспечивает возможность контроля внутренних шлицев эвольвентно- го профиля детали в глубине последней, что расширяет номенклатуру контролируемых деталей.

Формула изобретения Калибр-пробка предельная для контроля внутренних шлицев эвольвентного профиля детали, содержащая направляющую ось с хвостовиком и двумя диаметрально расположенными лысками, размещенные на последних контактные ролики с концевыми элементами крепления и рукоятку с охва- тывающим буртом для концевых элементов крепления, отличающаяся тем, что, с целью расширения номенклатуры контро- 25 лируемых деталей путем обеспечения измерения шлицев, расположенных в глубине детали, она снабжена Г-образными элементами, закрепленными на контактных роликах, направляющая ось выполнена с резьбовым наконечником, отверстием на хвостовике, перпендикулярным лыскам, и двумя продольными пазами, предназначенными для установки в них Г-образных элементов, концевые элементы крепления роликов выполнены в виде пластин с отверстиями, соединенных с Г-образными элементами и расположенных на расстоянии друг от друга, меньшем расстояния между лысками, пластины и направляющая ось соединены штифтом, в рукоятке выполнено резьбовое отверстие для установки в нем резьбового наконечника направляющей оси, а наружный диаметр охватывающего бурта рукоятки меньше расстояния между осями контактных роликов.

30

35

40

45

/г г

9/07

г

Ч

N

N

Ј- Е

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ КЛЮЧ | 2016 |

|

RU2702535C2 |

| Устройство для резки материала | 1989 |

|

SU1684036A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНЫЙ РОЛИКОВЫЙ БЕССЕПАРАТОРНЫЙ | 1997 |

|

RU2135851C1 |

| Устройство для очистки поверхностей судовых корпусов | 1982 |

|

SU1025584A1 |

| Контактное устройство | 1989 |

|

SU1762427A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2155128C2 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| Комплект инструментов для войскового ремонта ходовой части бронетанковой техники машин на их базе | 2017 |

|

RU2635208C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

Изобретение относится к машиностроению, в частности к калибрам-пробкам предельным для контроля внутренних шлицев эвольвентного профиля деталей Целью изобретения является расширение номенклатуры контролируемых деталей путем обеспечения измерения шлицев, расположенных в глубине детали Калибр-пробка для контроля внутренних шлицев звольвен- тного профиля детали содержит направляющую ось, имеющую хвостовик и две диаметрально расположенные пыски размещенные на последних контактные поли ки, снабженные Г-образными элементами с соединенными с ними концевыми элементами крепления, и рукоятку с охватывающим буртом Направляющая ось выполнена с резьбовым наконечником размещенным в резьбовом отверстии рукоятки с двумя продольными пазами, которые расположены чз части лысок и в которых Г-об- разные элементы и с отверстием которо перпендикулярно лыскам и в котором пгог- но установлен штифт Концевые элементы крепления выполнены в виде пластин с от верстием расположенных на расстоянии меньшем расстояния между лысками т е на лысках, предусмотренных на хвостовике и образующих направляющие поверхности для концевых элементов При этом в отвер стиях последних расположены концы штифта, который вместе с охватывающим буртом и Г-образными элементами удерживает контактные ролики 4 на лысках 9 ил ( f U ч С

Фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-24—Подача