Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении на ковочных прессах заготовок типа дисков диаметром до 2000 мм, предназначенных дпя вырезки из них исходных заготовок под штамповку днищ.

Цель изобретения - снижение расхода металла за счет приближения формы поковки к форме изделия.

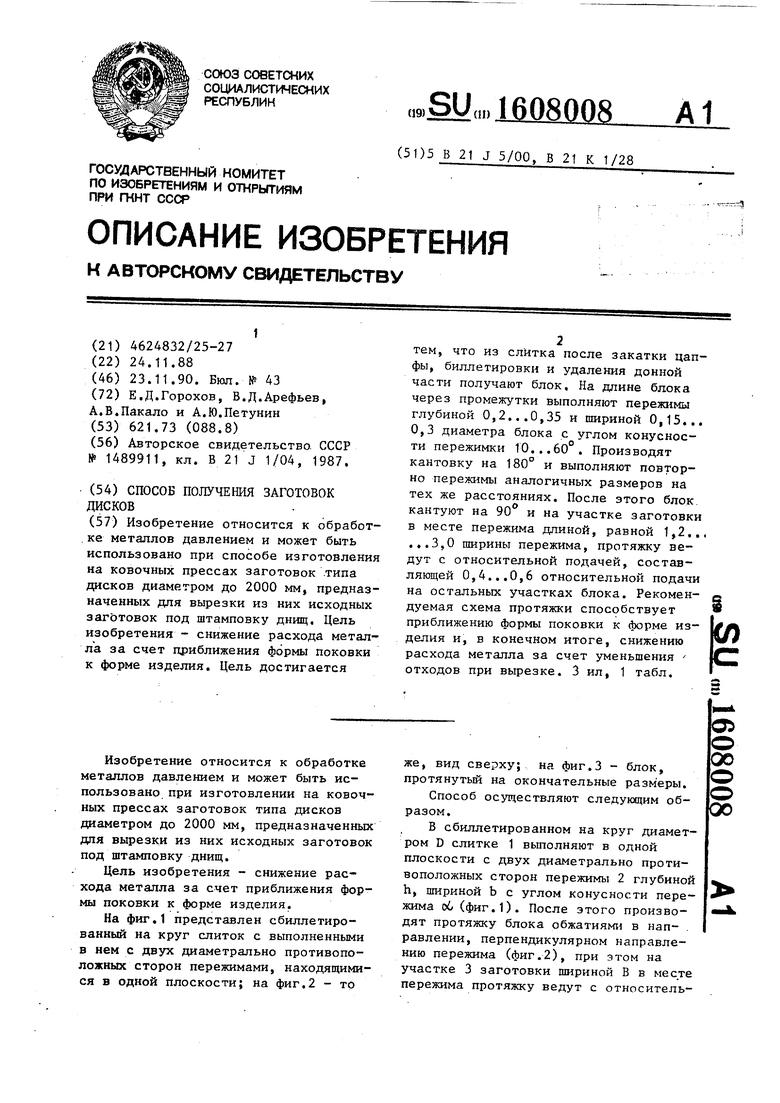

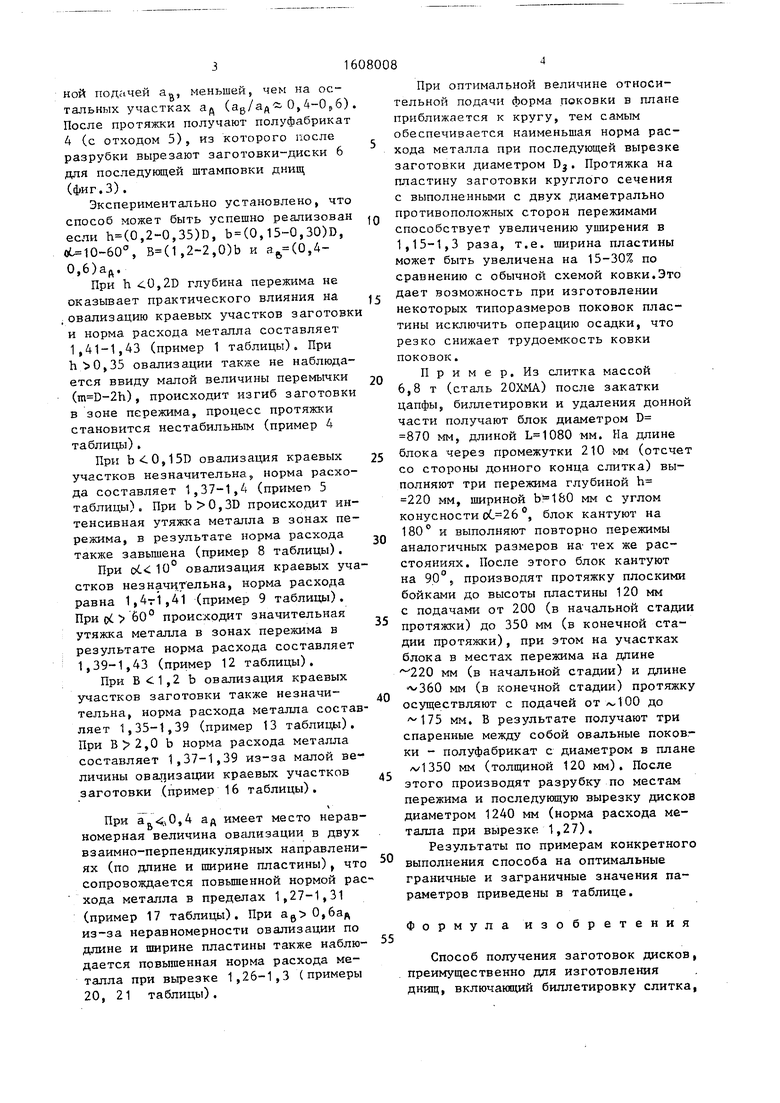

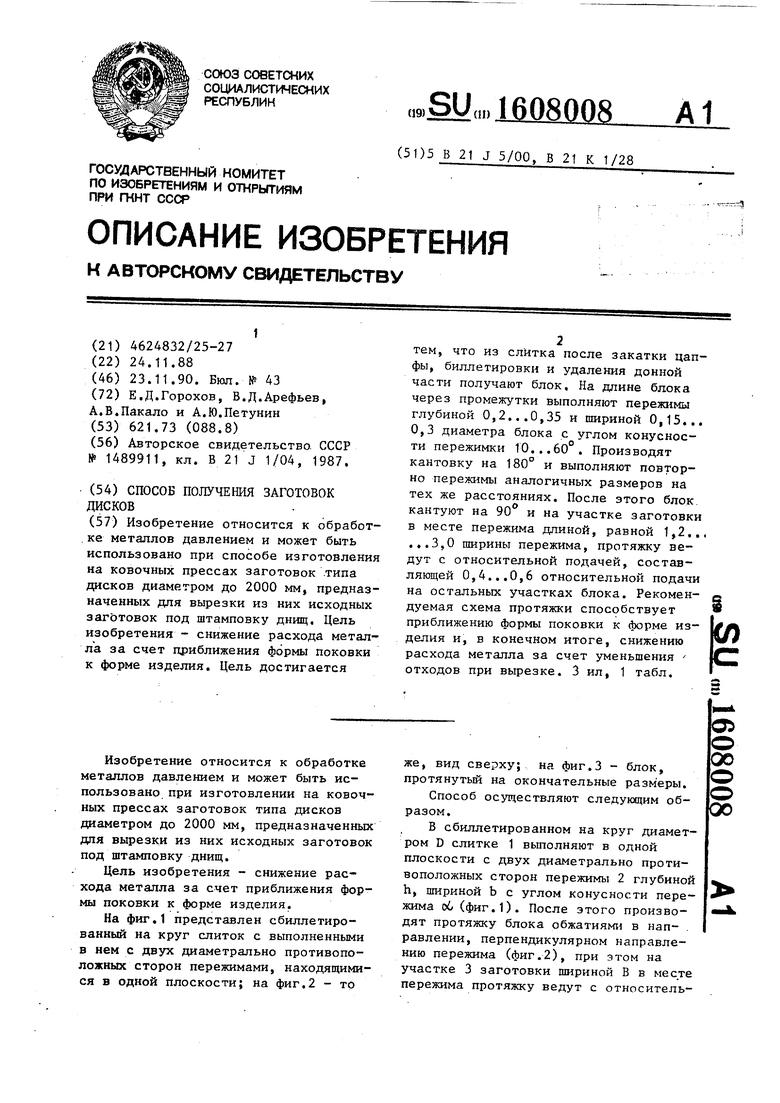

На фиг.1 представлен сбштлетиро- ванный на круг слиток с выполненными в нем с двух диаметрально противоположных сторон пережимами, находящимися в одной плоскости; на фиг.2 - то

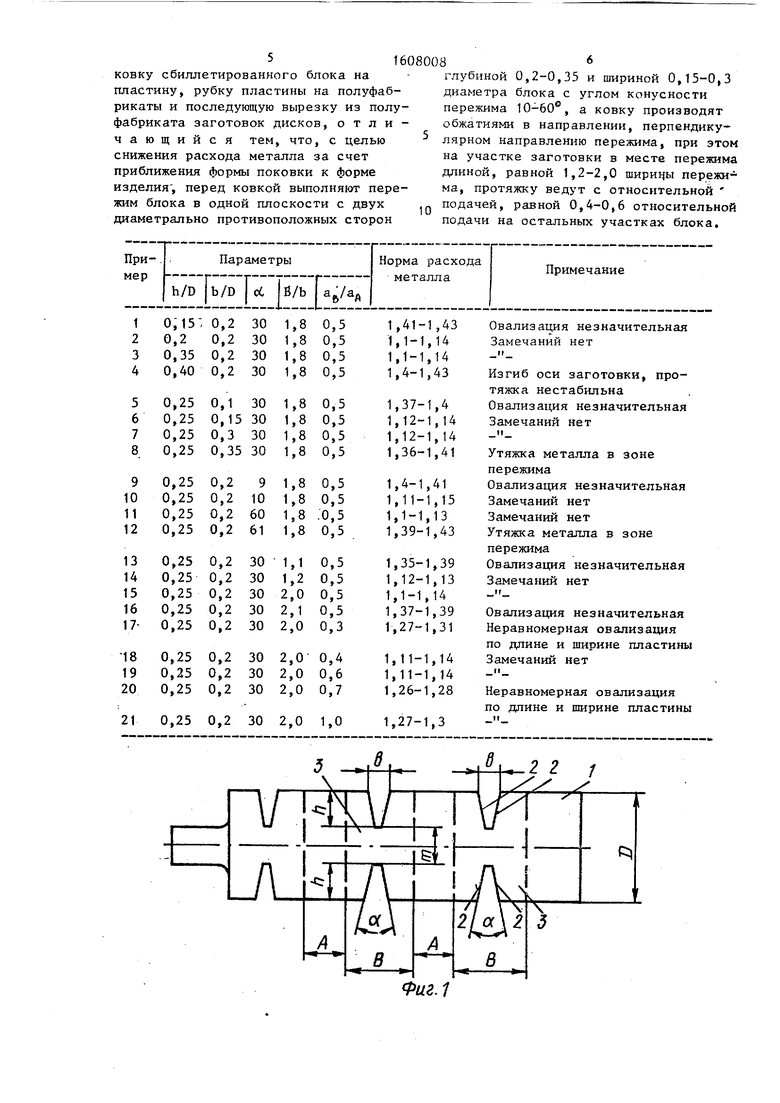

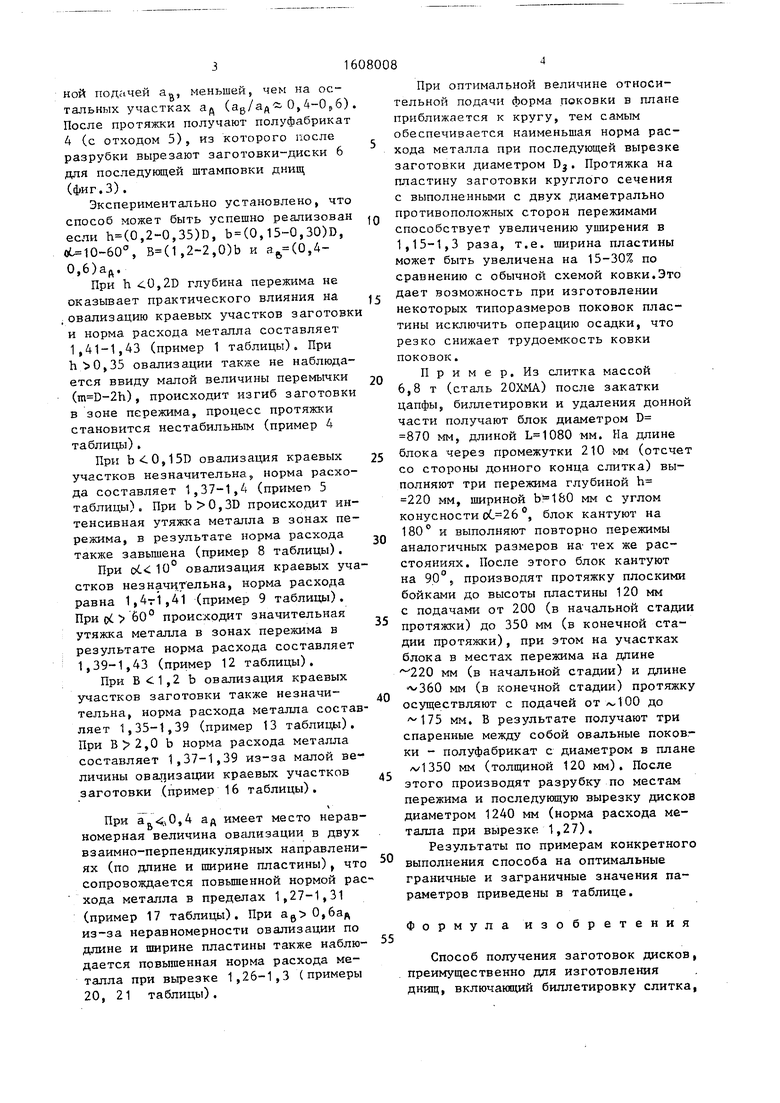

же, вид сверху; на фиг.З - блок, протянутый на окончательные размеры. Способ осуществляют следующим образом.

В сбиллетированном на круг диаметром D слитке 1 вьтолняют в одной плоскости с двух диаметрально противоположных сторон пережимы 2 глубиной h, шириной b с углом конусности пережима об (фиг.1). После этого производят протяжку блока обжатиями в направлении, перпендикулярном направлению пережима (фиг.2), при этом на участке 3 заготовки шириной В в месте пережима протяжку ведут с относительО

о

00

00

ной подачей а, меньшей, чем на остальных участках ад (ag/a О, 4-0„6) . После протяжки получают полуфабрикат А (с отходом 5), из которого после разрубки вырезают заготовки-диски 6 для последующей штамповки днищ

(фиг.З).

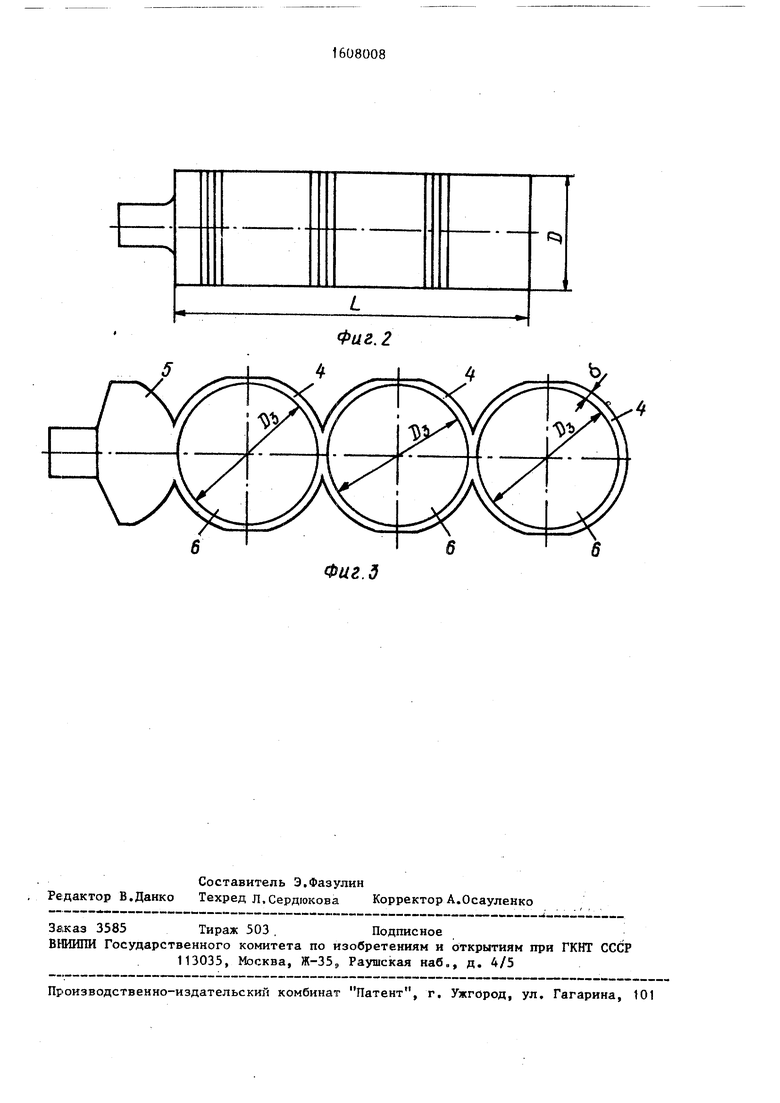

Экспериментально установлено, что способ может быть успешно реализован если h(0,2-0,35)D, b(0,15-0,30)D, оиЮ-бО, B(1,2-2,0)b и aft(0,40,6)ад.

При h 0,2D глубина пережима не оказывает практического влияния на овализацию краевых участков заготовки и норма расхода металла составляет 1,41-1,43 (пример 1 таблицы). При ,35 овализации также не наблюдается ввиду малой величины перемычки (), происходит изгиб заготовки в зоне пережима, процесс протяжки становится нестабильным (пример 4

таблицы).

При b.0,15D овализация краевых участков незначительна, норма расхода составляет 1,37-1,4 (примеп 5 таблицы). При ,3D происходит интенсивная утяжка металла в зонах пережима, в результате норма расхода также завышена (пример 8 таблицы).

При сХ.: 10° овализация краевых участков незначительна, норма расхода равна 1,4ri,41 (пример 9 таблицы). ПриоО 60° происходит значительная утяжка металла в зонах пережима в результате норма расхода составляет 1,39-1,43 (пример 12 таблицы).

При ,2 b овализация краевых участков заготовки также незначи- тельна, норма расхода металла составляет 1,35-1,39 (пример 13 таблицы). При ,0 b норма расхода металла составляет 1,37-1,39 из-за малой величины овацизации краевых участков заготовки (пример 16 таблицы).

При аГ-,0,4 ад имеет место неравномерная величина овализации в двух взаимно-перпендикулярных направлени ях (по длине и ширине пластины), чт сопровождается повьш1енной нормой ра хода металла в пределах 1,27-1,31 (пример 17 таблицы). При ag 0,6ал из-за неравномерности овализации по длине и ширине пластины также наблюдается повышенная норма расхода металла при вырезке 1,26-1,3 (примеры 20, 21 таблицы).

При оптимальной величине относительной подачи форма поковки в плане приближается к кругу, тем самым обеспечивается наименьшая норма расхода металла при последуюш;ей вырезке заготовки диаметром Dj. Протяжка на пластину заготовки круглого сечения с выполненными с двух диаметрально противоположных сторон пережимами способствует увеличению уширения в 1,15-1,3 раза, т.е. ширина пластины может быть увеличена на 15-30% по сравнению с обычной схемой ковки.Это дает возможность при изготовлении некоторых типоразмеров поковок пластины исключить операцию осадки, что резко снижает трудоемкость ковки поковок.

Пример. Из слитка массой 6,8 т (сталь 20ХМА) после закатки цапфы, биллетировки и удаления донной части получают блок диаметром D 870 мм, длиной мм. На длине блока через промежутки 210 мм (отсчет со стороны донного конца слитка) выполняют три пережима глубиной h 220 мм, шириной мм с углом конусностиоС 26°, блок кантуют на 180° и выполняют повторно пережимы аналогичных размеров на тех же расстояниях. После этого блок кантуют на 90°, производят протяжку плоскими бойками до высоты пластины 120 мм с подачами от 200 (в начальной стади протяжки) до 350 мм (в конечной стадии протяжки), при этом на участках блока в местах пережима на длине мм (в начальной стадии) и длине мм (в конечной стадии) протяжк осуществляют с подачей от до мм. В результате получают три спаренные между собой овальные поковки - полуфабрикат с диаметром в план /v1350 мм (толщиной 120 мм). После этого производят разрубку по местам пережима и последующую вырезку диско диаметром 1240 мм (норма расхода металла при вырезке 1,27).

Результаты по примерам конкретног выполнения способа на оптимальные граничные и заграничные значения параметров приведены в таблице.

Формула изобретения

Способ получения заготовок дисков преимущественно для изготовления днищ, включающий биллетировку слитка

ковку сбиллетированного блока на пластину, рубку пластины на полуфабрикаты и последующую вырезку из полуфабриката заготовок дисков, отличающийся тем, что, с целью снижения расхода металла за счет приближения формы поковки к форме изделия , перед ковкой выполняют пережим блока в одной плоскости с двух диаметрально противоположных сторон

160

80086

глубиной 0,2-0,35 и шириной 0,15-0,3 диаметра блока с углом конусности пережима 10-60°, а ковку производят обжатиями в направлении, перпендикулярном направлению пережима, при этом на участке заготовки в месте пережима длиной, ранной 1,2-2,0 ширины пережима, протяжку ведут с относительной подачей, равной 0,4-0,6 относительной подачи на остальных участках блока.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ изготовления поковок | 1981 |

|

SU979015A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Способ ковки поковок типа пластин | 1984 |

|

SU1266631A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при способе изготовлении на ковочных прессах заготовок типа дисков диаметром до 2000 мм, предназначенных для вырезки из них исходных заготовок под штамповку днищ. Цель изобретения - снижение расхода металла за счет приближения формы поковки к форме изделия. Цель достигается тем, что из слитка после закатки цапфы, биллетировки и удаления донной части получают блок. На длине блока через промежутки выполняют пережимы глубиной 0,2...0,35 и шириной 0,15...0,3 диаметра блока с углом конусности пережимки 10...60°. Производят кантовку на 180° и выполняют повторно пережимы аналогичных размеров на тех же расстояниях. После этого блок кантуют на 90° и на участке заготовки в месте пережима длиной равной 1,2...3,0 ширины пережима протяжку ведут с относительной подачей, составляющей 0,4...0,6 относительной подачи на остальных участках блока. Рекомендуемая схема протяжки способствует приближению формы поковки к форме изделия и, в конечном итоге, снижению расхода металла за счет уменьшения отходов при вырезке. 3 ил., 1 табл.

W2. /

Фиг. 2

Фиг.д

| Способ изготовления поковок дисков | 1987 |

|

SU1489911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-23—Публикация

1988-11-24—Подача