Изобретение относится к обработке металлов давлением, а именно к технологии изготовления поковок типа пластин с прямоугольными сторонами,

Цель изобретения - экономия металла при изготовлении пластин с прямоугольными сторонами.

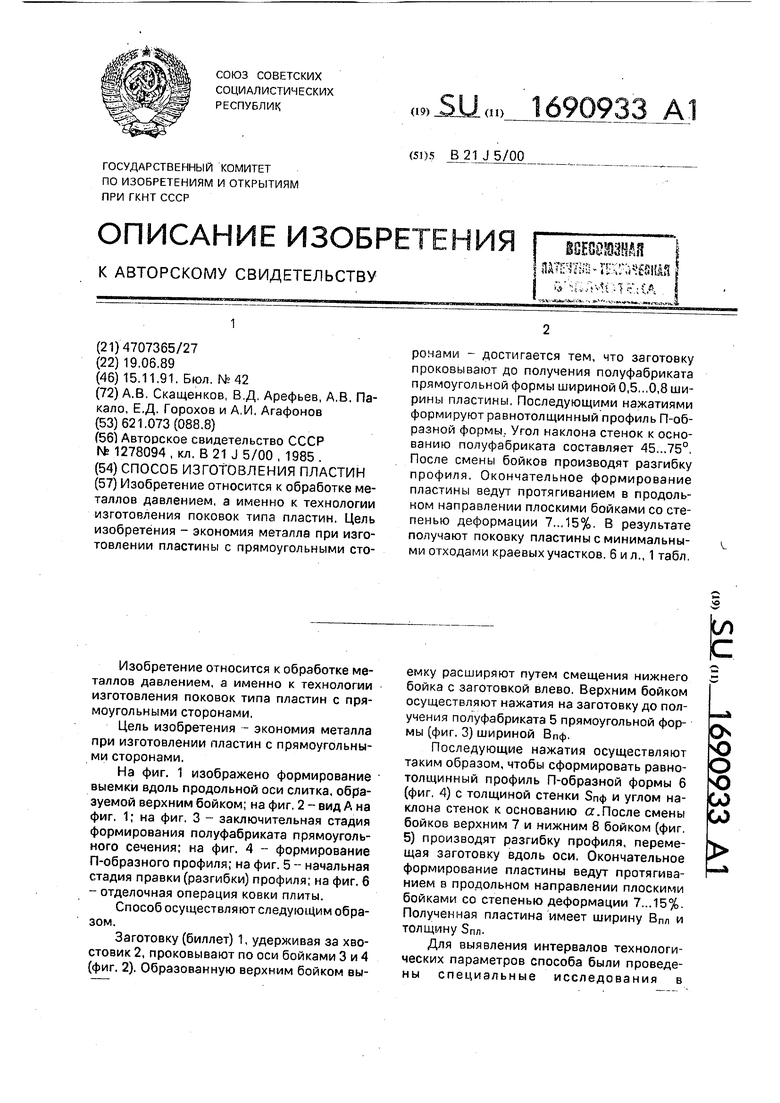

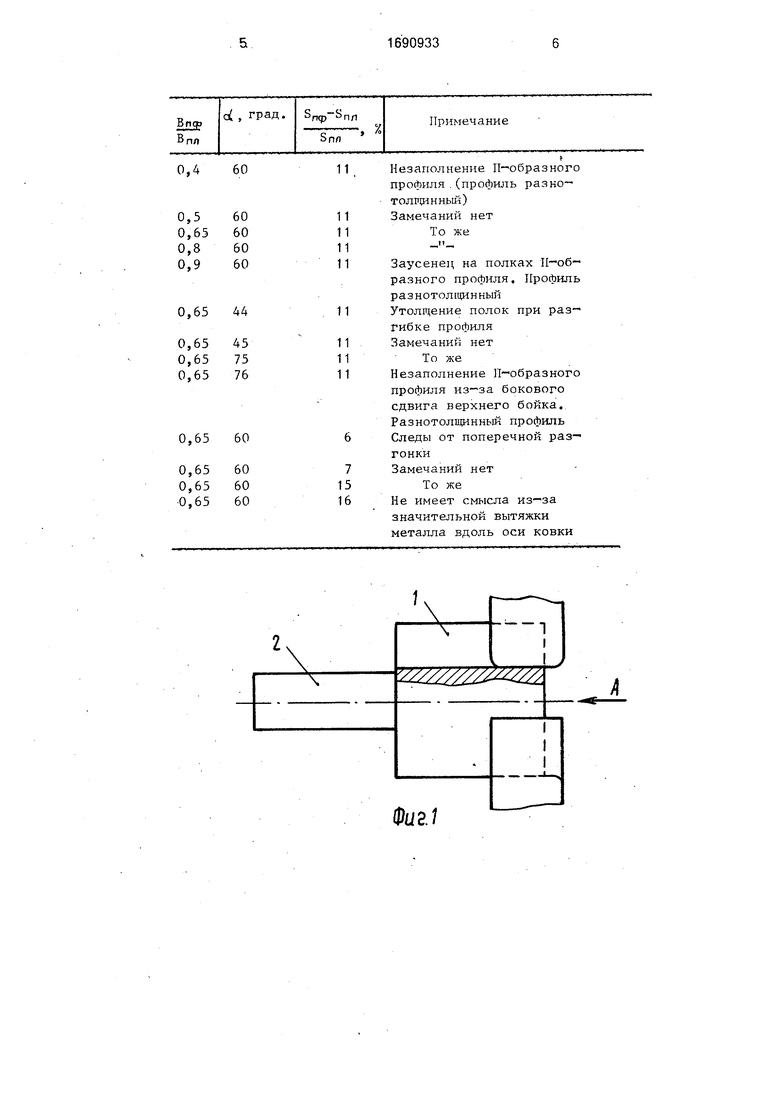

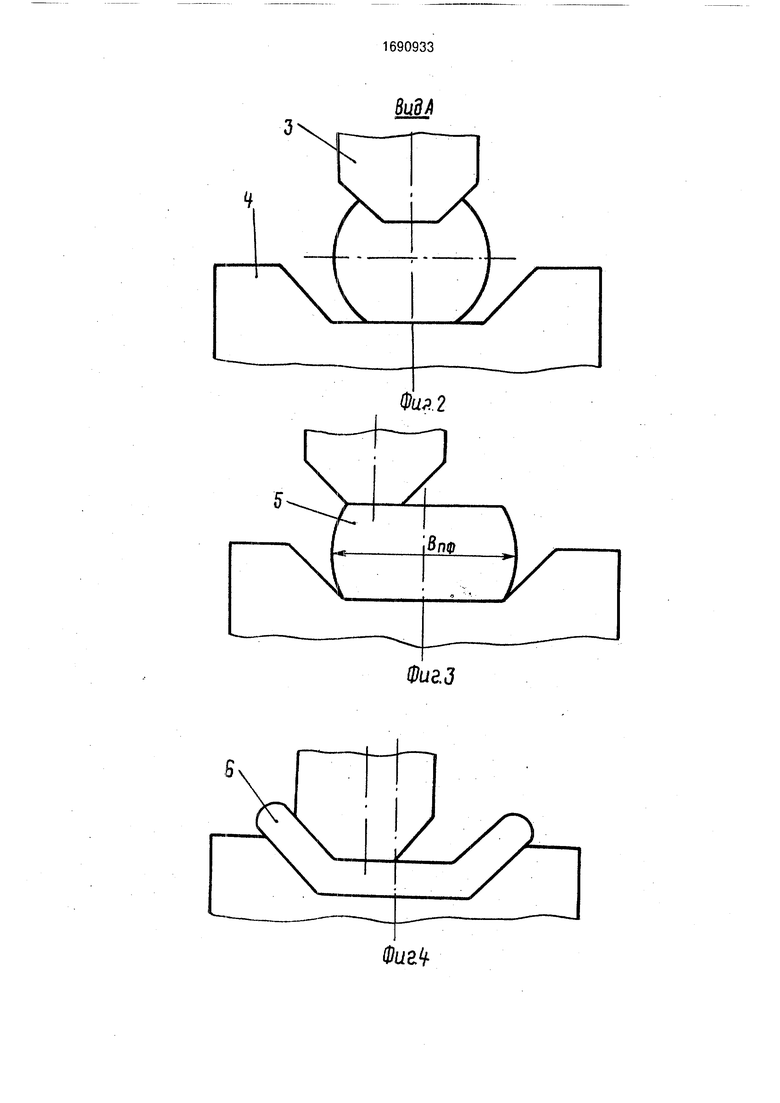

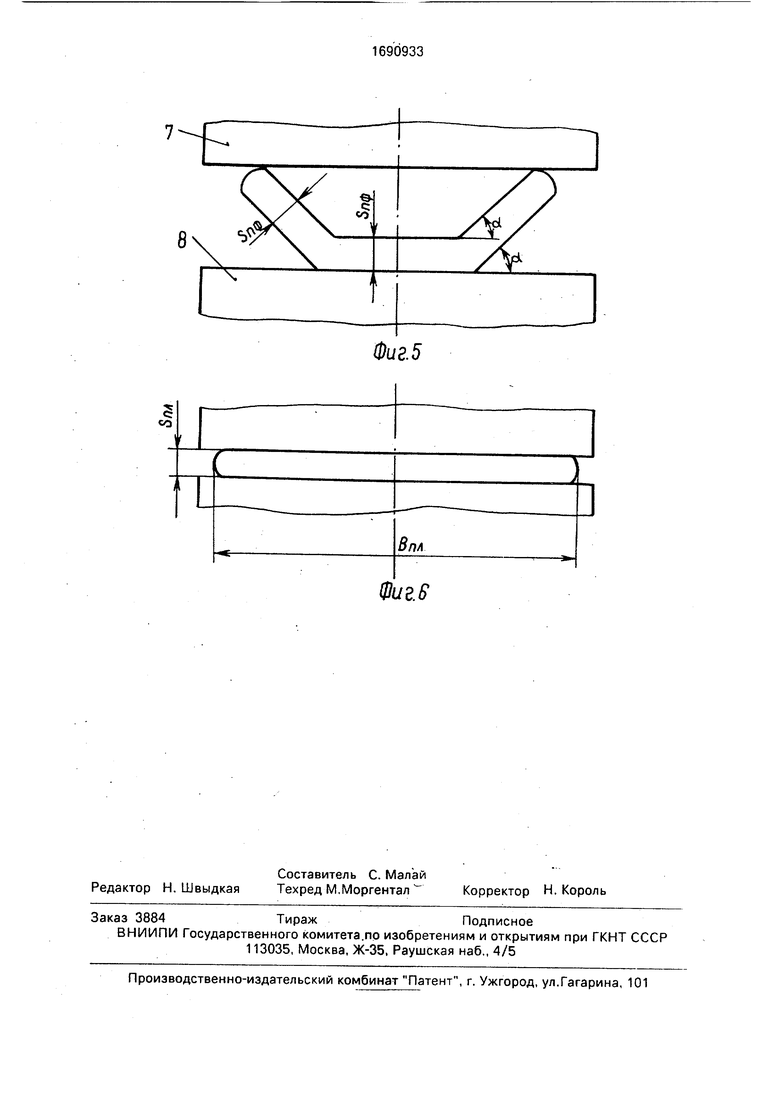

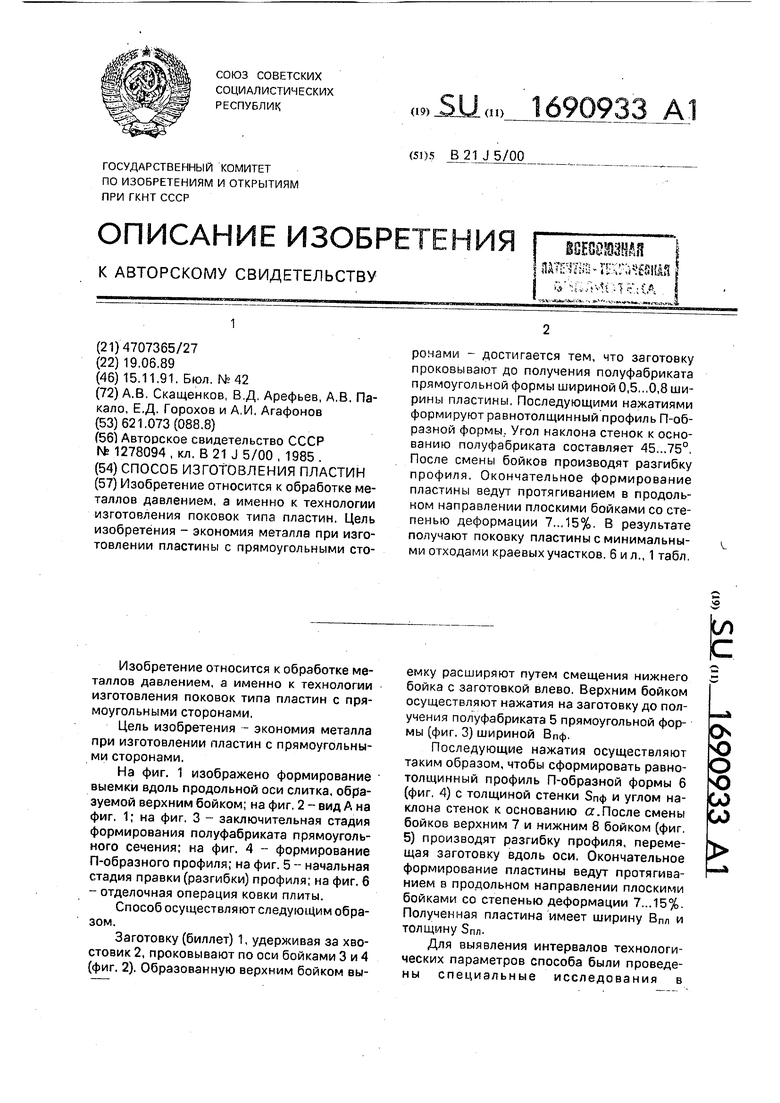

На фиг. 1 изображено формирование выемки вдоль продольной оси слитка, образуемой верхним бойком; на фиг, 2 - вид А на фиг, 1; на фиг, 3 - заключительная стадия формирования полуфабриката прямоугольного сечения; на фиг. 4 - формирование П-образного профиля; на фиг. 5 - начальная стадия правки (разгибки) профиля; на фиг. б - отделочная операция ковки плиты.

Способ осуществляют следующим образом.

Заготовку (биллет) 1, удерживая за хвостовик 2, проковывают по оси бойками 3 и 4 (фиг. 2). Образованную верхним бойком выемку расширяют путем смещения нижнего бойка с заготовкой влево, Верхним бойком осуществляют нажатия на заготовку до получения полуфабриката 5 прямоугольной формы (фиг. 3) шириной ВПф.

Последующие нажатия осуществляют таким образом, чтобы сформировать равнотолщинный профиль П-образной формы б (фиг, 4) с толщиной стенки и углом наклона стенок к основанию а.После смены бойков верхним 7 и нижним 8 бойком (фиг. 5) производят разгибку профиля, перемещая заготовку вдоль оси. Окончательное формирование пластины ведут протягиванием в продольном направлении плоскими бойками со степенью деформации 7...15%. Полученная пластина имеет ширину ВПл и толщину Зпл.

Для выявления интервалов технологических параметров способа были проведены специальные исследования в

О

ю о

ю со

W

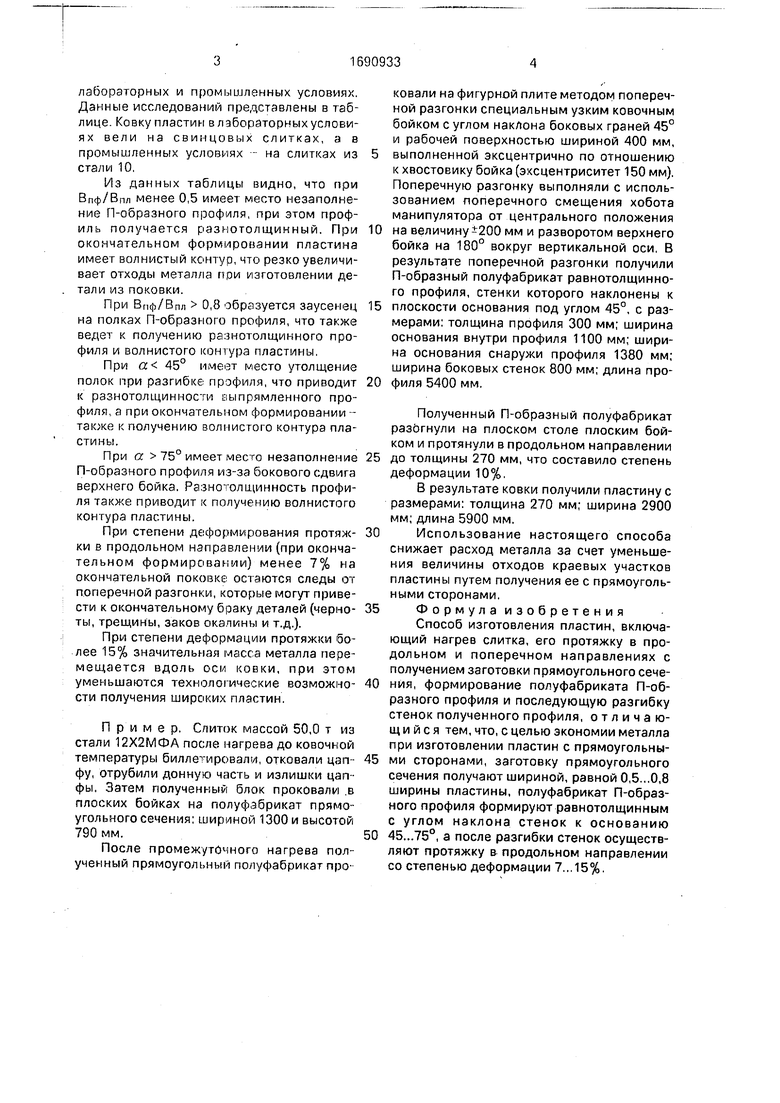

лабораторных и промышленных условиях. Данные исследований представлены в таблице. Ковку пластин в лабораторных условиях вели на свинцовых слитках, а в промышленных условиях - на слитках из стали 10,

Из данных таблицы видно, что при Впф/Впл менее 0,5 имеет место незаполнение П-обрззного профиля, при этом профиль получается разнотолщинный. При окончательном формировании пластина имеет волнистый контур, что резко увеличивает отходы металла при изготовлении детали из поковки.

При Впф/Впл 0,8 образуется заусенец на полках П-образного профиля, что также ведет к получению ра жотолщинного профиля и волнистого контура пластины.

При а 45° имеет место утолщение полок при разгибке профиля, что приводит к разнотолщинности оыпрямленного профиля, а при окончательном формировании - также к получению волнистого контура пластины.

При а 75° имеет место незаполнение П-образного профиля из-за бокового сдвига верхнего бойка. Разночолщинность профиля также приводит к получению волнистого контура пластины.

При степени деформирования протяжки в продольном направлении (при окончательном формировании) менее 7% на окончательной поковке1 остаются следы от поперечной разгонки, которые могут привести к окончательному браку деталей (черноты, трещины, заков окатины и т.д.).

При степени деформации протяжки более 15% значительная масса металла перемещается вдоль оси ковки, при этом уменьшаются технопснические возможности получения широких пластин.

Пример. Слиток массой 50,0 т из стали 12Х2МФА после нагрева до ковочной температуры биллетировали, отковали цапфу, отрубили донную часть и излишки цапфы, Затем полученный блок проковали в плоских бойках на полуфабрикат прямоугольного сечения: шириной 1300 и высотой 790 мм.

После промеж/точного нагрева полученный прямоугольный полуфабрикат проковали на фигурной плите методом поперечной разгонки специальным узким ковочным бойком с углом наклона боковых граней 45° и рабочей поверхностью шириной 400 мм,

выполненной эксцентрично по отношению к хвостовику бойка (эксцентриситет 150 мм). Поперечную разгонку выполняли с использованием поперечного смещения хобота манипулятора от центрального положения

на величину ±200 мм и разворотом верхнего бойка на 180° вокруг вертикальной оси, В результате поперечной разгонки получили П-образный полуфабрикат ра в нотол щи иного профиля, стенки которого наклонены к

плоскости основания под углом 45°, с размерами: толщина профиля 300 мм; ширина основания внутри профиля 1100 мм; ширина основания снаружи профиля 1380 мм; ширина боковых стенок 800 мм; длина профиля 5400 мм.

Полученный П-образный полуфабрикат разогнули на плоском столе плоским бойком и протянули в продольном направлении

до толщины 270 мм, что составило степень деформации 10%,

В результате ковки получили пластину с размерами: толщина 270 мм; ширина 2900 мм; длина 5900 мм,

Использование настоящего способа снижает расход металла за счет уменьшения величины отходов краевых участков пластины путем получения ее с прямоугольными сторонами,

Формула изобретения

Способ изготовления пластин, включающий нагрев слитка, его протяжку в продольном и поперечном направлениях с получением заготовки прямоугольного сечения, формирование полуфабриката П-образного профиля и последующую разгибку стенок полученного профиля, отличающийся тем, что, с целью экономии металла при изготовлении пластин с прямоугольными сторонами, заготовку прямоугольного сечения получают шириной, равной 0,5...0,8 ширины пластины, полуфабрикат П-образного профиля формируют равнотолщинным с углом наклона стенок к основанию

45...75°, а после разгибки стенок осуществляют протяжку в продольном направлении со степенью деформации 7.,.15%,

60

60 60 60 60

44

45 75 76

60

60 60 60

11 Незаполнение II-образного профиля (профиль разно- толщинный)

I1 Замечаний нет

I1То же 11

11 Заусенец на полках II-образного профиля. Профиль разнотолщинкый

11 Утолщение полок при раз- Гибке профиля

11 Замечаний нет

11 То же

11 Незаполнение П образного профиля из-за бокового сдвига верхнего бойка. Разнотолщинный профиль

6Следы от поперечной разгонки

7Замечаний нет

15То же

16Не имеет смысла из-за значительной вытяжки металла вдоль оси ковки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки поковок дисков с осевым отверстием | 1988 |

|

SU1641498A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| Способ ковки поковок типа кубиков | 1987 |

|

SU1442318A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления поковок типа пластин. Цель изобретения - экономия металла при изготовлении пластины с прямоугольными сторонами - достигается тем, что заготовку проковывают до получения полуфабриката прямоугольной формы шириной 0,5,.,0,8 ширины пластины, Последующими нажатиями формируют равнотолщинный профиль П-об- разной формы. Угол наклона стенок к основанию полуфабриката составляет 45...75°, После смены бойков производят разгибку профиля. Окончательное формирование пластины ведут протягиванием в продольном направлении плоскими бойками со степенью деформации 7,.,15%. В результате получают поковку пластины с минимальными отходами краевых участков, бил., 1 табл,

г

2Z

Фиг.1

Фыл2

Фие.3

Фиг

L

N

Фиг. 5

Фиг.8

| Способ изготовления пластины | 1985 |

|

SU1278094A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-19—Подача