секции - соответственно 11, 38 и 59 циклогексана и 1300, 1600 и 2200 нм Э/ч воздуха, при этом подача циклогексана во 2-4 секции составляет 100% от подачи в первую.

Задаемся ,нагрузкой по органическому ,слою на выходе из четвертой секции Звыхф 16° м3/4 (при

Время пребывания оксидэта вычисляют по формуле

«

3ebl n-f°/#

(60

де V.n - объем соответствующей сек- 1

ции, м9; 0,93 - коэффициент, учитывающий

газосодержаниё органичес- „. кого слоя;

Г и20

I 160

f - плотности циклогексана при

20°С (0,778 кг/дмэ) и 160°С (0,630 кг/дм3); ОвЫХй количество органического

слоя на выходе из n-й секции, которое вычисляют по формуле

рвыхп,(3вхо)1+3ьхо912.+ +JBX() , (Hee,+3yhoci+...+Ji),) ; 30

где J ципе. - унос циклогексана, м /ч

КОС

Ч.(определяется температурой, давлением и нагрузкой по воздуху; при 160°С и 8,5 атм на 1000 воздуха уносится 8 м э/ч циклогек- сана).

Тогда .

14 о

Тбо7о77787о7бзо- ° 0659 ч

3,95 мин.

В соответствии с приведенной формуло

(mf JU/n э/(,-0-...- -{ - с

где С

i 2 2

-Ґ-5- - ..«в,

. 98(п-1) 5,94 мин; г 1,98 1 п 7,92 мин;

Ј, 1,98 (п+2) 11,88 мин.

Значение нагрузки по органическому слою ца выходе из каждой секции определяют по приведенной формуле:

Ч

Jewxn to.

В сдответствии с приведенной формулой JsbJX%. 121 м3/ч; J 0ых2. 98 :D вмх, 97 м3/ч.

Подача циклогексана в первую секцию и дополнительная подача во 2 - 4 секции вычисляются по формулам:

0

0

0

5

50

5

-J вып

+ koci;

+ i + KOC4

Jeifo - bbDie

-1 .,v

ВХОЧ J Bbl)( + ЦкОСй +

. .

+ Цкос з J бУо J ВУо

, BDIX f-+ + J HOC2+ + J KQC5+ JUKOC,:).

- вход, З Ув9 з

Соответствующие значения потоков циклогек9ана, уносимых с отходящими газами (Зсшое) определяют расчетно с использотванием упругости паров циклогексана при заданной температуре, значений давления и скорости подачи воздуха.

С учетом этих значений (J

, 20 мЗ/ч) получаем значения J eyoft.-t

И; 3 UkOC2.

108;3вхо9г 53 .

11 J кос зн

Пз.

- 15., ,п38 О

.;

Значения 3

еых

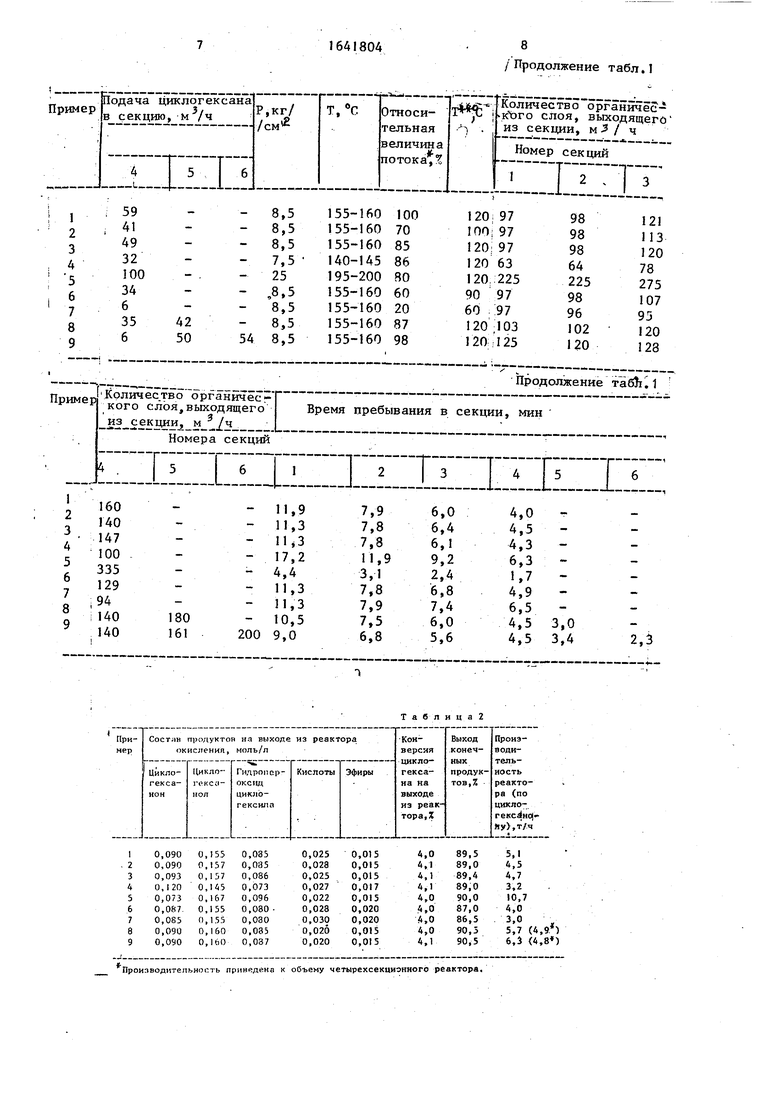

составляют соответственно 97; 98; 121 и 160 мэ/ч. При проведении окисления в приведенных условиях оксидат на выходе из четвертой секции содержит 0,090 моль/л циклогексанона; 0,155 моль/л цикло- гексанола; 0,035 моль/л гидропероксида циклогексила; 0,025 моль/л кислот; 0,015 моль/л эфиров, степень превращения циклогексана 4,0%. Выход полезных продуктов составляет 89,5%.Производительность реактора по сумме полезных продуктов в пересчете на циклогекс анон 5,1 т/ч.

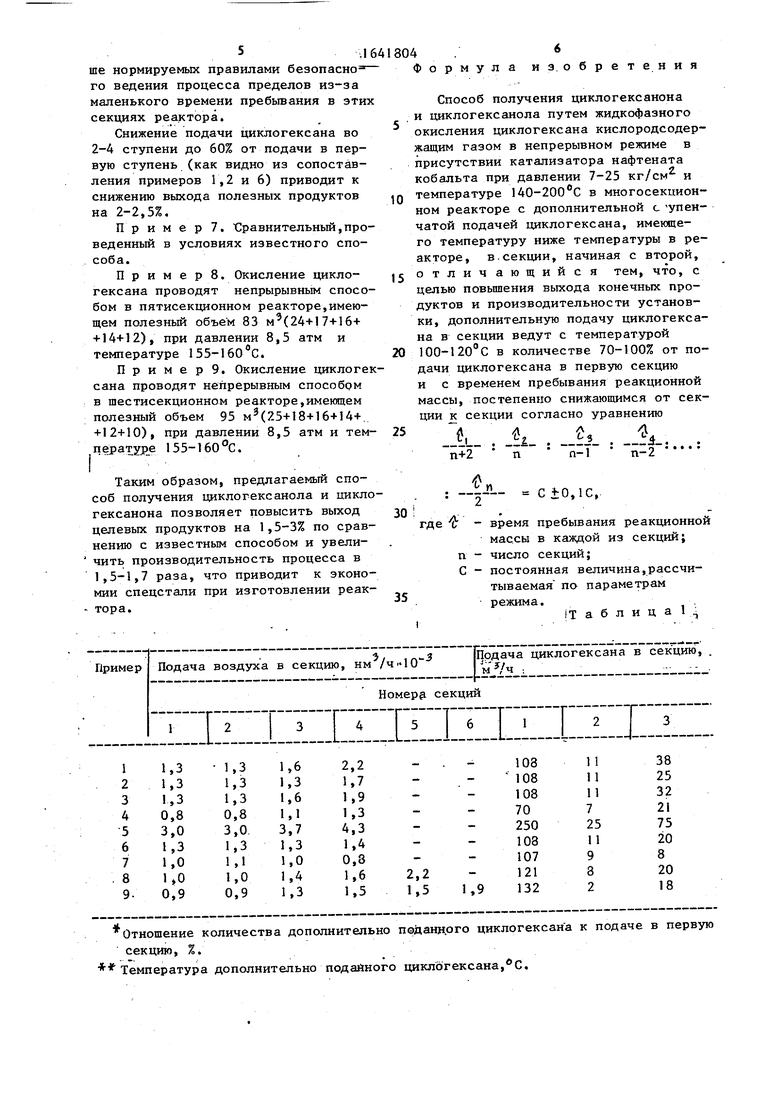

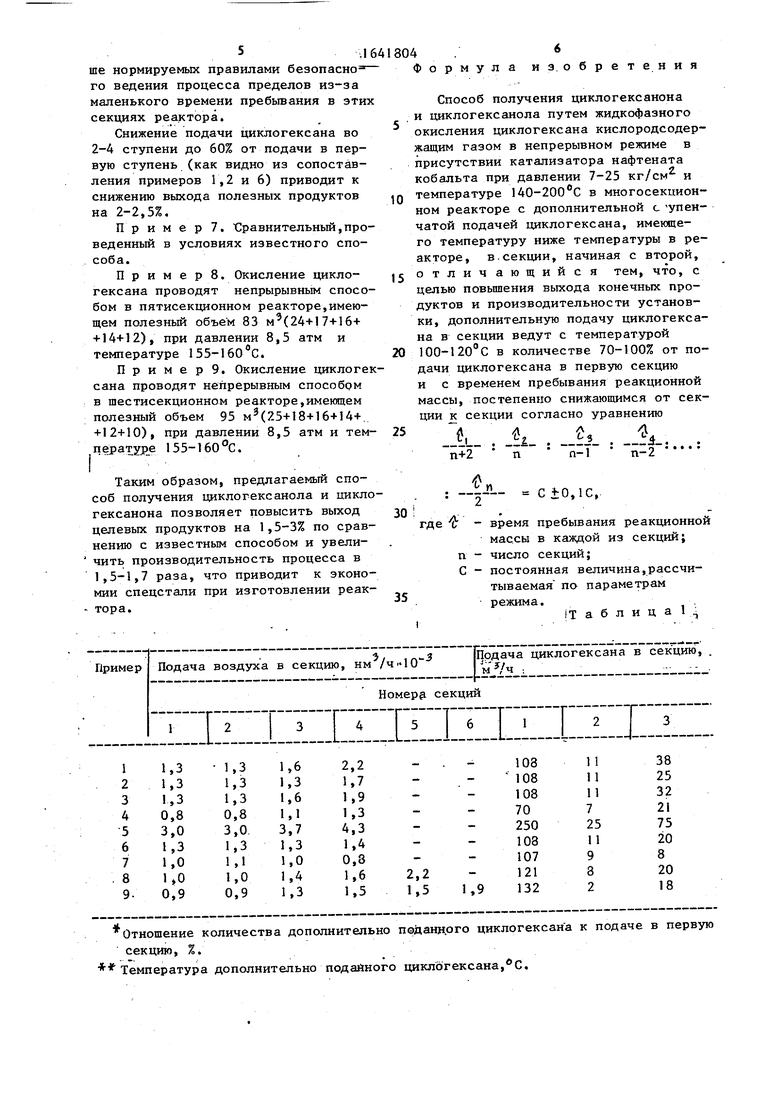

Условия проведения эксперимента по примерам 1-9 представлены в табл.1.

Результаты экспериментов по примерам 1-9 приведены в табл.2.

Увеличение подачи дополнительного количества циклогексана во 2-4 ступени выше 100% от подачи в первую секцию приводит к увеличению содержания кислорода в отходящих газах выше нормируемых правилами безопасно3- го ведения процесса пределов из-за маленького времени пребывания в этих секциях реактора.

Снижение подачи циклогексана во 2-4 ступени до 60% от подачи в первую ступень (как видно из сопоставления примеров 1,2 и 6) приводит к снижению выхода полезных продуктов на 2-2,5%.

Пример 7. Сравнительный,проведенный в условиях известного способа.

Примерв. Окисление циклогексана проводят непрырывным способом в пятисекционном реакторе,имеющем полезный объем 83 мэ(24+17+16+ +14+12), при давлении 8,5 атм и температуре 155-160°С.

П р и м е р 9. Окисление циклогексана проводят непрерывным способом в шестисекционном реакторе,имеющем полезный объем 95 м3(25+18+16+14+ +12+10), при давлении 8,5 атм и температуре 155-160°С.

Таким образом, предлагаемый способ получения циклогексанола и цикло- гексанона позволяет повысить выход целевых продуктов на 1,5-3% по сравнению с известным способом и увеличить производительность процесса в 1,5-1,7 раза, что приводит к экономии спецстали при изготовлении реактора.

5

Формула изобретения

Способ получения циклогексанона и циклогексанола путем жидкофазного окисления циклогексана кислородсодержащим газом в непрерывном режиме в присутствии катализатора нафтената кобальта при давлении 7-25 кг/см и температуре 140-200°С в многосекционном реакторе с дополнительной с лупен- чатой подачей циклогексана, имеющего температуру ниже температуры в реакторе, в.секции, начиная с второй, отличающийся тем, что, с целью повышения выхода конечных продуктов и производительности установки, дополнительную подачу циклогексана в секции ведут с температурой 100-120°С в количестве 70-100% от подачи циклогексана в первую секцию и с временем пребывания реакционной массы, постепенно снижающимся от секции к секции согласно уравнению

25

где Ј - время пребывания реакционной массы в каждой из секций;

п - число секций;

С - постоянная величина,рассчитываемая по параметрам

режима.

(Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроперекиси циклогексила в смеси с циклогексаноном и циклогексанолом | 1985 |

|

SU1422995A3 |

| Способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана | 1990 |

|

SU1773903A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

| Способ получения циклогексанола и циклогексанона | 1989 |

|

SU1659391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| Способ получения циклоалканолов ициКлОАлКАНОНОВ | 1979 |

|

SU806670A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

| Способ получения циклогексанола и циклогексанона | 1976 |

|

SU639855A1 |

| Способ получения циклогексанона и циклогексанола | 1981 |

|

SU950710A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2409548C1 |

Изобретение касается циклических спиртов и кетонов, в частности получения циклогексанона и циклогекИзобретение относится к усовершенствованному способу получения циклогексанона и циклогексанола,являющихся полупродуктами в синтезах капро- лактама и адипиновой кислоты, и может найти применение в химической промышленности. Цель изобретения - повышение выхода конечных продуктов и производительности установки. санола - промышленных полупродуктов для синтеза капролактама и адипиновой кислоты. Цель изобретения - повышение выхода целевых веществ и повышение производительности установки. Для этого ведут окисление циклогек- сана О -содержащим газом в присутствии катализатора нафтената кобальта при давлении 7-25 кг/см и температуре 140-200°С в многосекционном реакторе с дополнительной подачей (ступенчатой) циклогексана с температурой 100-120°С в количестве 70-100% от количества подачи в первую секцию. Время пребывания реакционной массы постепенно снижается от секции к секции согласно уравнению jO, /(n+2)} : : (Јг/п) (n-Ol (n-2YJ : : ...Ј„/2 С ±0,1 С, где Ј - время пребывания реакционной массы Е каждой из секций; п - число секций; С - постоянная величина, рассчитываемая по параметрам режима. В этом случае выход целевых веществ повышается на 1,5-3%, а производительность - в 1,5 - 1,7 раза. 2 табл. Приме р 1. Окисление циклогек- сана проводят непрерывным способом в четырехсекционном реакторе, имеющем полезный объем 71 м3(24+17+16+

Отношение количества дополнительно поданного циклогексана к подаче в первую секцию, %. Температура дополнительно поданного циклогексана,0С.

Та6лица2

| Штамп для резки труб на заготовки | 1982 |

|

SU1172655A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-04-15—Публикация

1988-12-29—Подача