Изобретение относится к изготовлению формованием отбортовок и утолщений на концах этих труб и может быть использовано при монтажных и специальных работах с трубопроводами из термопластов.

Цель изобретения - повьшение качества изделия.

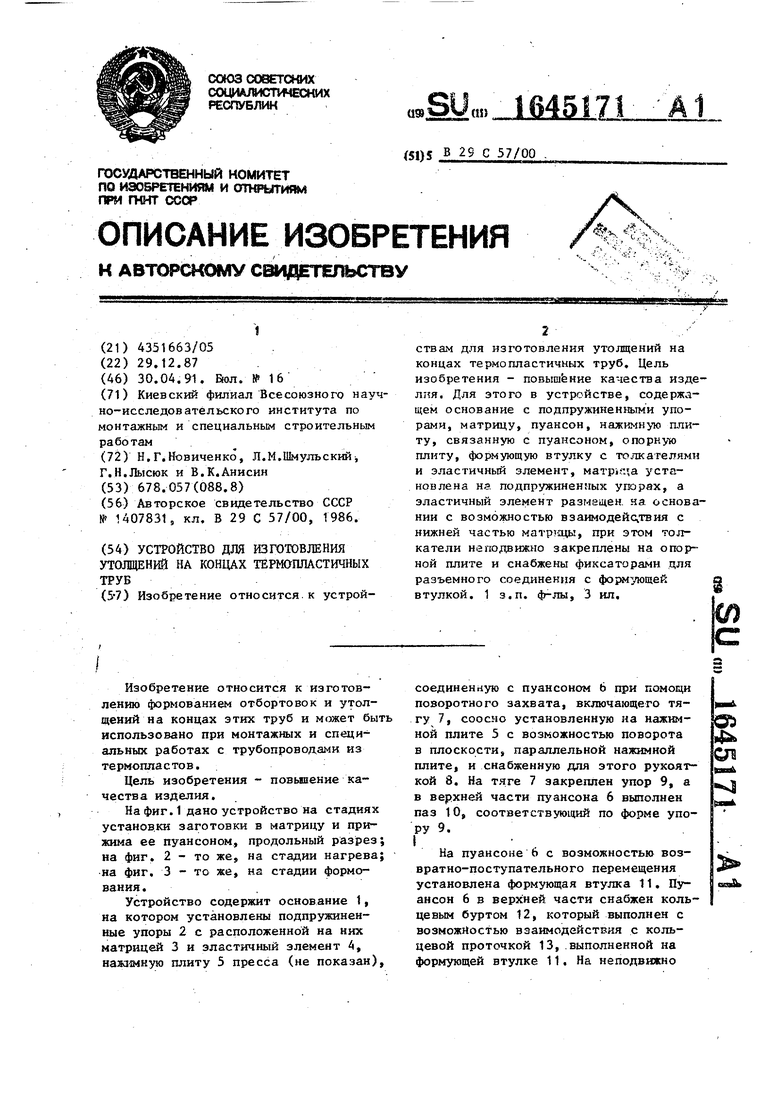

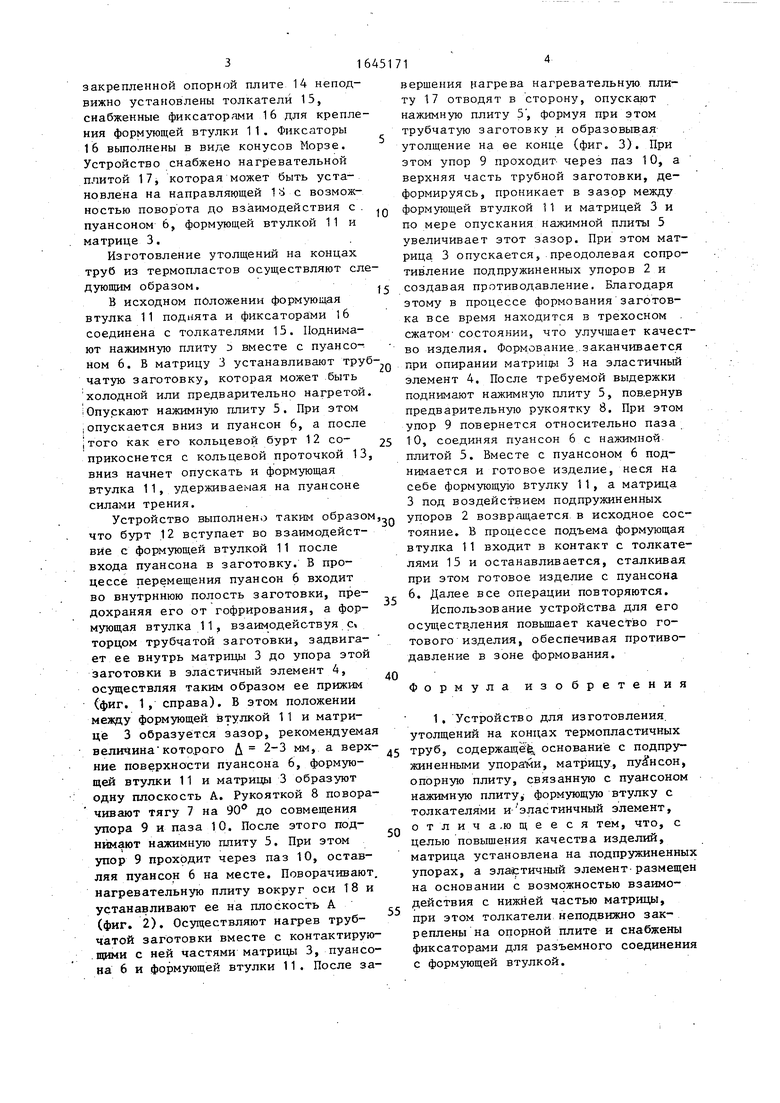

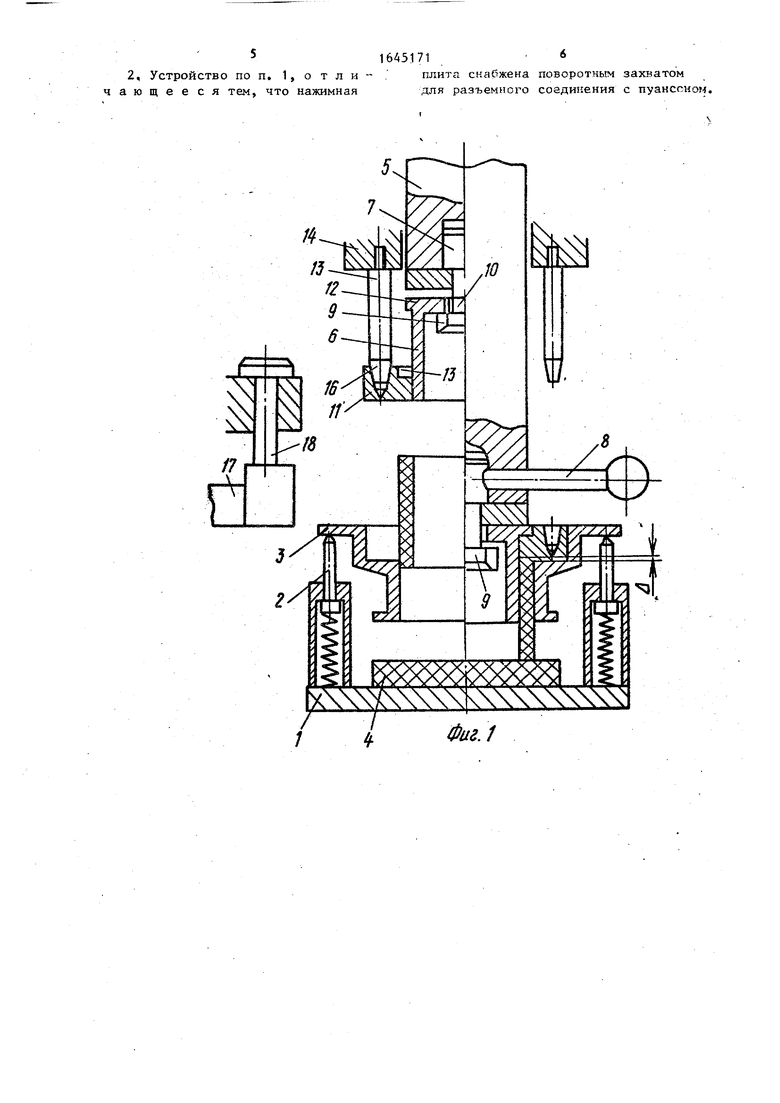

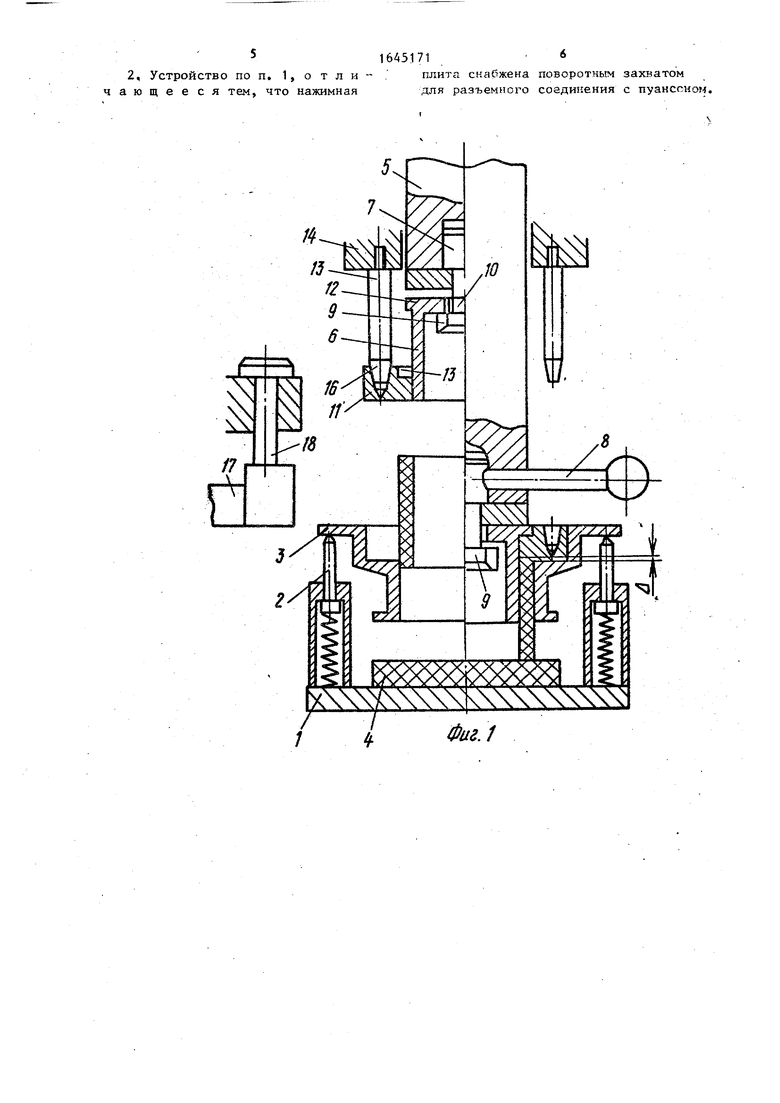

На фиг. 1 дано устройство на стадиях установки заготовки в матрицу и прижима ее пуансоном, продольный разрез; на фиг. 2 - то же, на стадии нагрева; на фиг. 3 - то же, на стадии формования .

Устройство содержит основание 1, на котором установлены подпружиненные упоры 2 с расположенной на них матрицей 3 и эластичный элемент 4, нажимную плиту 5 пресса (не показан),

соединенную с пуансоном b при помощи поворотного захвата, включающего тягу 7, соосно установленную на нажимной плите 5 с возможностью поворота в плоскости, параллельной нажимной плите, н снабженную для этого рукояткой 8. На тяге 7 закреплен упор 9, а в верхней части пуансона 6 выполнен паз 10, соответствующий по форме упо- РУ 9.

На пуансоне 6 с возможностью возвратно-поступательного перемещения установлена формующая втулка 11. Пуансон 6 в верхней части снабжен кольцевым буртом 12, который выполнен с возможностью взаимодействия с кольцевой проточкой 13, выполненной на формующей втулке 11. На неподвижно

®

Јь

СЛ

ч|

316

закрепленной опорной плите 14 неподвижно установлены толкатели 15, снабженные фиксаторами 16 для крепления формующей втулки 1 1. Фиксаторы 16 выполнены в виде конусов Морзе. Устройство снабжено нагревательной плитой 17, которая может быть установлена на направляющей 1S с возможностью поворота до взаимодействия с пуансоном Ь, формующей втулкой 11 и матрице 3.

Изготовление утолщений на концах труб из термопластов осуществляют следующим образом.

В исходном положении формующая втулка 11 поднята и фиксаторами 16 соединена с толкателями 15. Поднимают нажимную плиту : вместе с пуансоном 6. В матрицу 3 устанавливают трубчатую заготовку, которая может быть холодной или предварительно нагретой. Опускают нажимную плиту 5. При этом ,опускается вниз и пуансон 6, а после jтого как его кольцевой бурт 12 со- прикоснется с кольцевой проточкой 13, вниз начнет опускать и формующая втулка 11, удерживаемая на пуансоне силами трения.

Устройство выполнено таким образом что бурт 12 вступает во взаимодействие с формующей втулкой 11 после входа пуансона в заготовку. В процессе перемещения пуансон 6 входит во внутрннюю полость заготовки, предохраняя его от гофрирования, а формующая втулка 11, взаимодействуя с торцом трубчатой заготовки, задвигает ее внутрь матрицы 3 до упора этой заготовки в эластичный элемент 4, осуществляя таким образом ее прижим (фиг. 1, справа). В этом положении между формующей втулкой 11 и матрице 3 образуется зазор, рекомендуемая величина которого Д 2-3 мм, а верх- ние поверхности пуансона 6, формующей втулки 11 и матрицы 3 образуют одну плоскость А. Рукояткой 8 поворачивают тягу 7 на 90° до совмещения упора 9 и паза 10. После этого поднимают нажимную плиту 5, При этом упор 9 проходит через паз 10, оставляя пуансон 6 на месте. Поворачивают, нагревательную плиту вокруг оси 18 и устанавливают ее на плоскость А (фиг. 2). Осуществляют нагрев трубчатой заготовки вместе с контактирующими с ней частями матрицы 3, пуансона 6 и формующей втулки 11 . После за

1

5

-,

5

0

0

71

вершения нагрева нагревательную плиту 1 7 отводят в сторону, опускают нажимную плиту 5, формуя при этом трубчатую заготовку и образовывая утолщение на ее конце (фиг. 3). При этом упор 9 проходит через паз 10, а верхняя часть трубной заготовки, деформируясь, проникает в зазор между формующей втулкой 11 и матрицей 3 и по мере опускания нажимной плиты 5 увеличивает этот зазор. При этом матрица 3 опускается, преодолевая сопротивление подпружиненных упоров 2 и создавая противодавление. Благодаря этому в процессе формования заготовка все время находится в трехосном сжатом состоянии, что улучшает качество изделия. Формование заканчивается при опирании матрицы 3 на эластичный элемент 4. После требуемой выдержки поднимают нажимную плиту 5, повернув предварительную рукоятку 8. При этом упор 9 повернется относительно паза 10, соединяя пуансон 6 с нажимной плитой 5. Вместе с пуансоном 6 поднимается и готовое изделие, неся на себе формующую втулку 11, а матрица 3 под воздействием подпружиненных упоров 2 возвращается в исходное состояние. В процессе подъема формующая втулка 11 входит в контакт с толкателями 15 и останавливается, сталкивая при этом готовое изделие с пуансона 6. Далее все операции повторяются.

Использование устройства для его осуществления повышает качество готового изделия, обеспечивая противодавление в зоне формования.

Формула изобретения

1. Устройство для изготовления утолщений на концах термопластичных труб, содержаще основание с подпружиненными упора ми, матрицу, пуансон, опорную плиту, связанную с пуансоном нажимную плиту, формующую втулку с толкателями и эластинчный элемент, отличающееся тем, что, с целью повышения качества изделий, матрица установлена на .подпружиненных упорах, а эластичный элемент размещен на основании с возможностью взаимодействия с нижней частью матрицы, при этом толкатели неподвижно закреплены на опорной плите и снабжены фиксаторами для разъемного соединения с формующей втулкой.

2, Устройство по п. отличающееся тем, что нажимная

плита снабжена поворотным захватом для разъемного соединения с пуансоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки труб из термопластов | 1986 |

|

SU1407831A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

Фиг. 1

Фиг. 2

| Устройство для обработки труб из термопластов | 1986 |

|

SU1407831A1 |

Авторы

Даты

1991-04-30—Публикация

1987-12-29—Подача