Изобретение относится к машиностроению, а именно к кузнечно-прес- совому оборудованию.

Целью изобретения является повышение точности штамповки и надежности штампа в эксплуатации.

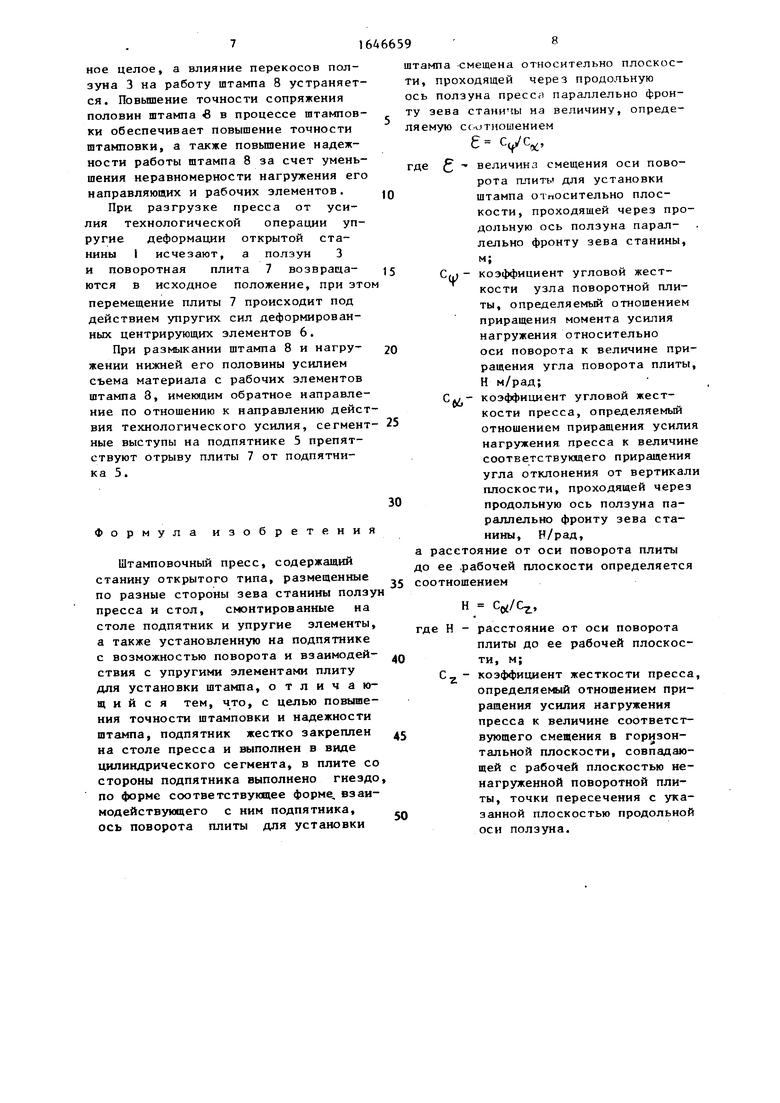

На фиг.1 изображен штамповочный пресс открытого типа; на фиг.2 - сечение А-А на фиг.1; на фиг.З - механическая система пресса в нагруженном состоянии; на фиг. 4 - схема перемещений подвижных элементов пресса при нагружении.

Пресс содержит станину 1 открытого типа, размещенные по разные стороны зева 2 станины ползун 3 пресса и стол 4, смонтированные на столе 4 подпятник 5 и упругие элементы 6, установленную на подпятнике 5 с возможностью поворота и взаимодействия с упругими элементами 6 плиту 7 для установки штампа 8. При этом подпятник 5 жестко закреплен на столе 4 пресса и выполнен в виде цилиндрического сегмента, в плите 7 со стороны подпятника выполнена выточка 9, по форме соответствующая форме взаимодействующего с ней подпятника 5.При этом ось 10 поворота плиты 7 параллельна фронту зева 2 станины 1 и смещена относительно плоскости Q, проходящей через продольную ось 11 ползуна 3 пресса параллельно бронту зева 2 станины 1. Величина Ј смещения оси 10 относительно плоскости Q определяется отношением коэффициента угловой жесткости поворотной плиты 7 и коэффициента угловой жесткости пресса, а расстояние Н от оси 10 до рабочей плоскости V плиты 7 определяется отношением коэффициента угловой жесткости пресса к коэффициенту жесткости пресса, измеренному в плоскости V:

0

Ь

0

5

0

5

0

5

6 Н

где С,

Су/С,

ся/сг,

U коэффициент угловой жесткости узла поворотной плиты 7;

коэффициент угловой жесткости пресса;

С- - коэффициент жесткости пресса в плоскости V. Коэффициент С о; угловой жесткости узла поворотной плиты 7 определяется отношением приращения момента относительно оси 10 приложенного вдоль оси 11 ползуна 3 усилия нагру- жения к величине соответствующего угла поворота плиты 7.

Коэффициент С угловой жесткости пресса определяется отношением приращения усилия нагружения пресса к величине соответствующего приращения угла между плоскостыл V зафиксированной в ненагруженном прессе плиты 7 и плоскостью Q, проходящей через ось 11 перекошенного под нагрузкой ползуна 3.

Коэффициент С- жесткости пресса в плоскости V также определяется при зафиксированной в ненагруженном прессе плите 7 и измеряется отношением величины приращения усилия нагружения пресса к величине соответствующего смещения в плоскости V точки пересечения с этой плоскостью оси 1I ползуна 3. Указанные коэффициенты могут быть определены расчетным путем на стадии проектирования пресса либо экспериментально при статическом нагружении пресса на стадии его наладки .

10

1Ь

20

С целью уменьшения влияния трения а точность перемещения поворотной плиты 7 на цилиндрической поверхности подпятника 5 выполнены карманы I2 ля размещения смазки.

В исходном положении поворотная плита 7 сцентрирована упругими элементами 6 так, что ее рабочая плоскость V ориентирована перпендикулярно продольной оси II ползуна 3. На пресс установлен штамп 3, половины которого установлены соосно, т.е. бе.-1 сдвига и перекоса в плоскости ря зъем.- W, при этом одна половина штамт Г (верхняя, фиг.1) прикреплена к ползуну 3, а другая (нижняя, фиг.I) - к плите 7, причем оси половин штампа 8 совмещены с осью II ползуна 3.

Пресс работает следующим образом.

При нагружении пресса усилием Р технологической операции упругие деформации открытой станины в плоскости, перпендикулярной фронту -teea 2 станины 1 (плоскость чертежа, фиг.1), вызывают поворот ползуна 3 совместно с направляющими в указанной плоскости на угол оЈ, величина которсло определяется угловой жесткостью пресса: ОС Р/С./. При этом лолоинна штампа 8, прикрепленная к нол- эуну 3, поворачивается совместно с ползуном 8 на угол &С и смещается в плоскости разъема W на величину и., а точка пересечения с плоскостью V продольной оси II ползуна 3 смещается в плоскости V на величину Z-. Одновременно под действием движущегося момента М Р Ј, , создаваемого приложенным по оси 11 ползуна 3 технологическим усилием Р,поворотная плита 7 поворачивается на подпятнике 5 вокруг оси 10 на угол (, определяемый угловой жесткостью узла поворотной плиты 7: Ц) М/С д Р-6/со ПРИ этом деформируются уп25

35

4(

ругие центрирующие элементы 6, а тор цовые поверхности подпятника 5 направляют плиту 7 поперек фронта зева 2 станины I.

Благодаря выполнению смещения с равным отношению коэффициентов угловой жесткости узла поворотной плиты 7 и п н-сса угол поворота плиты 7 равен углу поворота ползуна 3:

55

3Q

с/-

еЛ

С «4 ,г г- /СФ СОС

Ь

0

При МТОУ рабочая плоскость V плиты 7 устанавливается перпендикулярно продольной оси И ползуна 3, а угол поворота половины штампа 3, прикрепленной к ,:лите 7, оказывается равным углу поворота половины штампа 8,прикрепленной к ползуну 3.

Благодаря удалению оси 10 поворота плиты 7 от рабочей плоскости V плиты 7 на расстояние Н, величина которого определяется отношением ко- эффигиента С угловой жесткости пресса к коэффициенту С- жесткости пресса в плоскости V, поворот плиты 7 на угол ( вызывает смешение поперек фронта зева 2 станины I проекции оси нижней половины штампа 8 на плоскость V (точка В, фиг.4) на расстояние Z,, величина которого с точностью до величины более высокого порядка малости определяется выражением :

д

25

д

3Q

(СКтСу/С об) Р

Су С 2

То есть смещение поперек фронта зена 2 станины I точки пересечения оси нижней половины штампа 3 с плоскостью V совпадает со смещением точки пересечения с плоскостью оси 11 ползуна 3. Другими словами,обе указанные оси проходят через точку 3 плоскости V (фиг.4).

Таким образом, при нагружении пресса усилием Р произвольной величины благодаря повороту плиты 7 вокруг оси 10 компенсируются взаимные смещения половины штампа 8 в плоскости, перпендикулярной фронту зева 2 станины I, вызванные деформацией станины 1 и перекосом ползуна 3 в указанной плоскости, а обе половины штампа 8 устанавливаются соосно по оси 11 ползуна 3. Поэтому и смещение Z рабочих кромок нижней половины штампа 8 в плоскости W совпадает

со смещением Z. в этой плоскости рабочих кромок верхней половины штампа 8, т.е. Z, Z. При изменении величины усилия Р в процессе ттам- повки штамп 8 перемещается как единое целое, а влияние перекосов ползуна 3 на работу штампа 8 устраняется. Повышение точности сопряжения половин штампа в в процессе штамповки обеспечивает повышение точности штамповки, а также повышение надежности работы штампа 8 за счет уменьшения неравномерности нагружения его направляющих и рабочих элементов.

При. разгрузке пресса от усилия технологической операции упругие деформации открытой станины I исчезают, а ползун 3 и поворотная плита 7 возврата- ются в исходное положение, при это перемещение плиты 7 происходит под действием упругих сил деформированных центрирующих элементов 6.

При размыкании штампа 8 и нагру- жении нижней его половины усилием съема материала с рабочих элементов штампа 8, имеющим обратное направление по отношению к направлению действия технологического усилия, сегмент ные выступы на подпятнике 5 препятствуют отрыву плиты 7 от подпятника 5.

Формула изобретения

Штамповочный пресс, содержащий станину открытого типа, размещенные по разные стороны зева станины ползун пресса и стол, смонтированные на столе подпятник и упругие элементы, а также установленную на подпятнике с возможностью поворота и взаимодей- ствия с упругими элементами плиту для установки штампа, отличающийся тем, что, с целью повышения точности штамповки и надежности штампа, подпятник жестко закреплен на столе пресса и выполнен в виде цилиндрического сегмента, в плите со стороны подпятника выполнено гнездо по форме соответствующее форме, взаимодействующего с ним подпятника,

ось поворота плиты для установки

$

0 5

0

5

о 5

штампа смещена относительно плоскости, проходящей через продольную ось ползуна пресса параллельно фронту зева станичы на величину, определяемую соотношением

е- vv

где Ј - величина смещения оси поворота плиты для установки штампа относительно плоскости, проходящей через продольную ось ползуна параллельно фронту зева станины, м;

С(р - коэффициент угловой жесткости узла поворотной плиты, определяемый отношением приращения момента усилия нагружения относительно оси поворота к величине приращения угла поворота плиты, Н м/рад;

коэффициент угловой жесткости пресса, определяемый отношением приращения усилия нагружения пресса к величине соответствующего приращения угла отклонения от вертикали плоскости, проходящей через продольную ось ползуна параллельно фронту зева станины, И/рад,

а расстояние от оси поворота плиты до ее .рабочей плоскости определяется соотношением

н coi/cz,

где Н - расстояние от оси поворота

плиты до ее рабочей плоскости, м;

Сг коэффициент жесткости пресса, определяемый отношением приращения усилия нагружения пресса к величине соответствующего смещения в горизонтальной плоскости, совпадающей с рабочей плоскостью ненагруженной поворотной плиты, точки пересечения с указанной плоскостью продольной оси ползуна.

П

I:L

И .. ir

О -J

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки зубчатых профилей | 1988 |

|

SU1646658A1 |

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Способ установки штампа на столе вертикального пресса с С-образной станиной | 1988 |

|

SU1590395A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1440740A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1497051A2 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

Изобретение относится к машиностроению, а именно к кузнечно-прес- совому оборудованию. Цель изобретения - повышение точности штамповки и надежности штампа в эксплуатации. Пресс содержит станину (С) 1, ползун (П) 3, стол 4, жестко закрепленный на голе 4 подпятник 5 в виде цилинд

Фиг. 4

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1440740A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-05-07—Публикация

1988-10-10—Подача