Изобретение относится к машиностроению и может быть использовано для поверхностной электроупрочняющей обработки зубчатых колес.

Целью изобретения является повышение качества упрочнения за счет повышения равномерности глубины упрочнения и твердости упрочненного слоя путем локального нагрева.

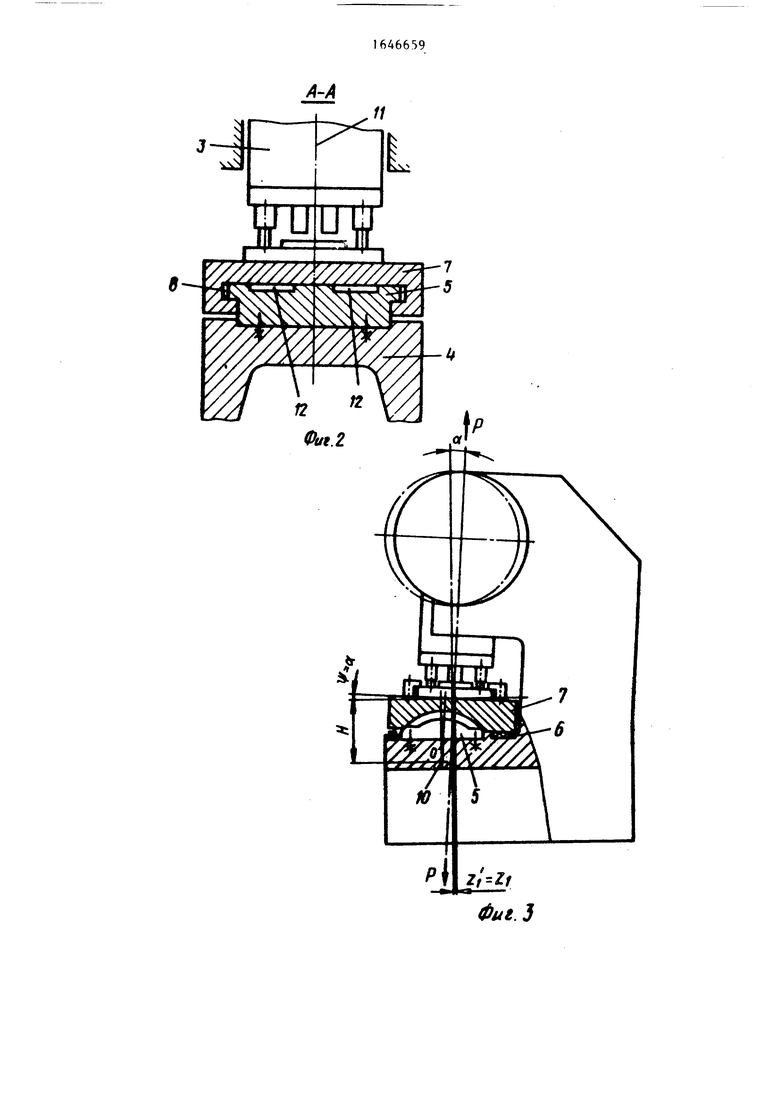

На фиг.1 представлен эскиз известного инструмента на рабочей оправке; на фиг.2 - предлагаемый инструмент, главный вид;на фиг.З - вид А на фиг.2; на фиг.4 - расчетная схема

для определения размеров, необходимых для изготовления инструмента; на фиг.З - схема ЭМО зубчатого колеса с помощью предлагаемого инструмента. Контактная нагрузка, точнее радиальная ее составляющая, приложенная к зубчатому венцу 1 инструмента, создает переменный опрокидывающий момент М Р1 , стремящимся изогнуть ось рабочей оправки 2. Момент является переменным ввиду того, что по мере вращения инструмента изменяется величина 1 от +1 до -1;. Нестабильность деформаций в системе

&

О)

СП

00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

О

SU.,.. 1646659 А1

(51)5 В 21 J 13/02, В 30 В 15/02

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный пресс | 1988 |

|

SU1646659A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1440740A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1497051A2 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| Машина для штамповки заготовок | 1980 |

|

SU940942A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

Изобретение относится к обработке металлов давлением и сварке, а именно к электромеханическому упрочнению зубчатых колес. Цель - повышение качества упрочнения зубьев зубчатых колес. Инструмент является цельным цилиндрическим колесом, а каждый из его торцов имеет три характерных участка, два из которых наклонены к оси под равными, но противонаправленными углами, а участок, расположенный между ними, перпендикулярен оси. Кроме того, на цилиндрической поверхности венца выполнены два симметричных друг другу относительно оси V-обраэных выреза, создающих эффект местного раздвоения зубчатого венца. Плоскости вырезов параллельны наклонным участкам торцов.Инструмент симметричен относительно срединной плоскости зубчатого венца,что обеспечивает взаимную компенсацию изгибающих моментов от контактных нагрузок, действующих в левой и правой контактных зонах зубчатого венца. Этим достигаются постоянство положения технологической оси, стабин- ность контактных условий. Такая конструкция позволяет повысить равномерность глубины упрочнения и твердое-- ти упрочненного слоя за счет стабилизации электротермомеханических усилий н контакте эубьс-в. 5 ил.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЭ06РЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГННТ ССОР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4491571/27

Краматорский индустриал(21)

(22)

(46)

(71)

титут

(72) А.В.Котенко

(53) 621 .979.06 (088.8)

(56) Авторское свидетельство

Н 1440740, кл. В 30 В 15/28,

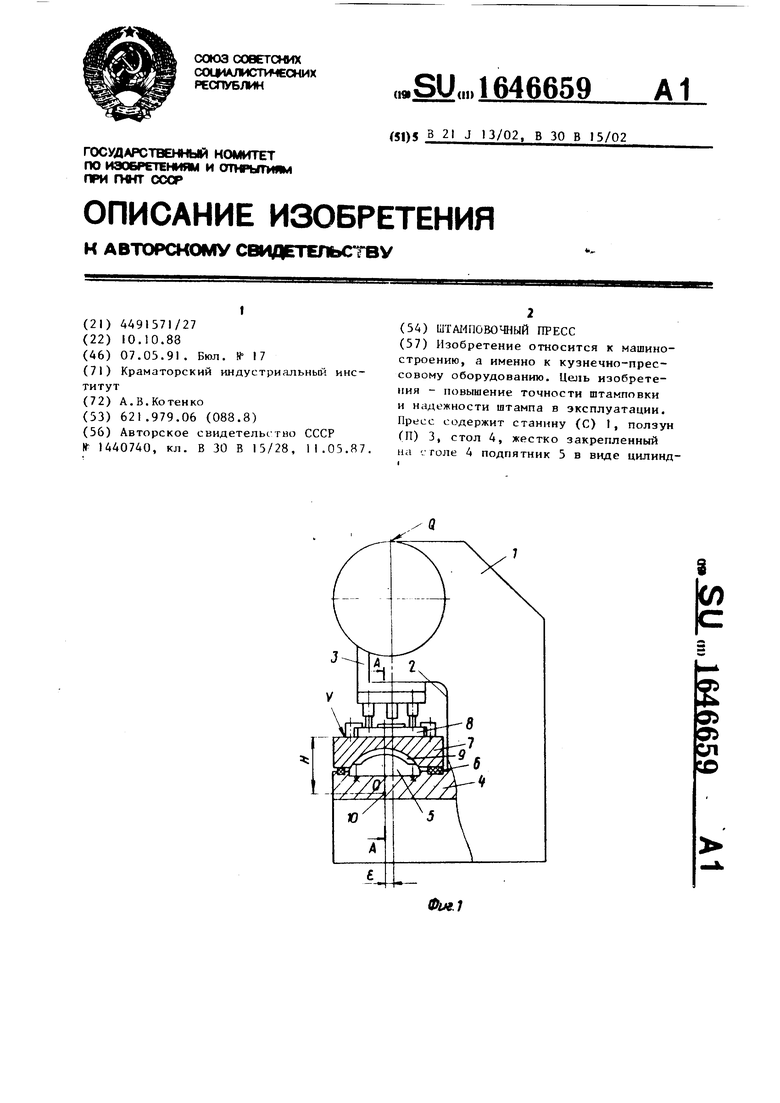

(54) ШТАМПОВОЧНЫЙ ПРЕСС (57) Изобретение относится к машиностроению, а именно к кузнечно-прес- совому оборудованию. Цель изобретения - повышение точности штамповки и надежности штампа в эксплуатации. Пресс содержит станину (С) 1, ползун (П) 3, стол 4, жестко закрепленный на . голе 4 подпятник 5 в виде цилиндг

(Л

з

3

ел

со

ное целое, а влияние перекосов ползуна 3 на работу штампа 8 устраняется. Повышение точности сопряжения половин штампа 6 в процессе штамповки обеспечивает повышение точности штамповки, а также повышение надежности работы штампа 8 за счет уменьшения неравномерности нагружения его направляющих и рабочих элементов.

При. разгрузке пресса от усилия технологической операции упругие деформации открытой станины 1 исчезают, а ползун 3 и поворотная плита 7 возврата- ются в исходное положение, при это перемещение плиты 7 происходит под действием упругих сил деформированных центрирующих элементов 6.

При размыкании штампа 8 и нагру- жении нижней его половины усилием съема материала с рабочих элементов штампа 8, имеющим обратное направление по отношению к направлению действия технологического усилия, сегмент ные выступы на подпятнике 5 препятствуют отрыву плиты 7 от подпятника 5.

Формула изобретения

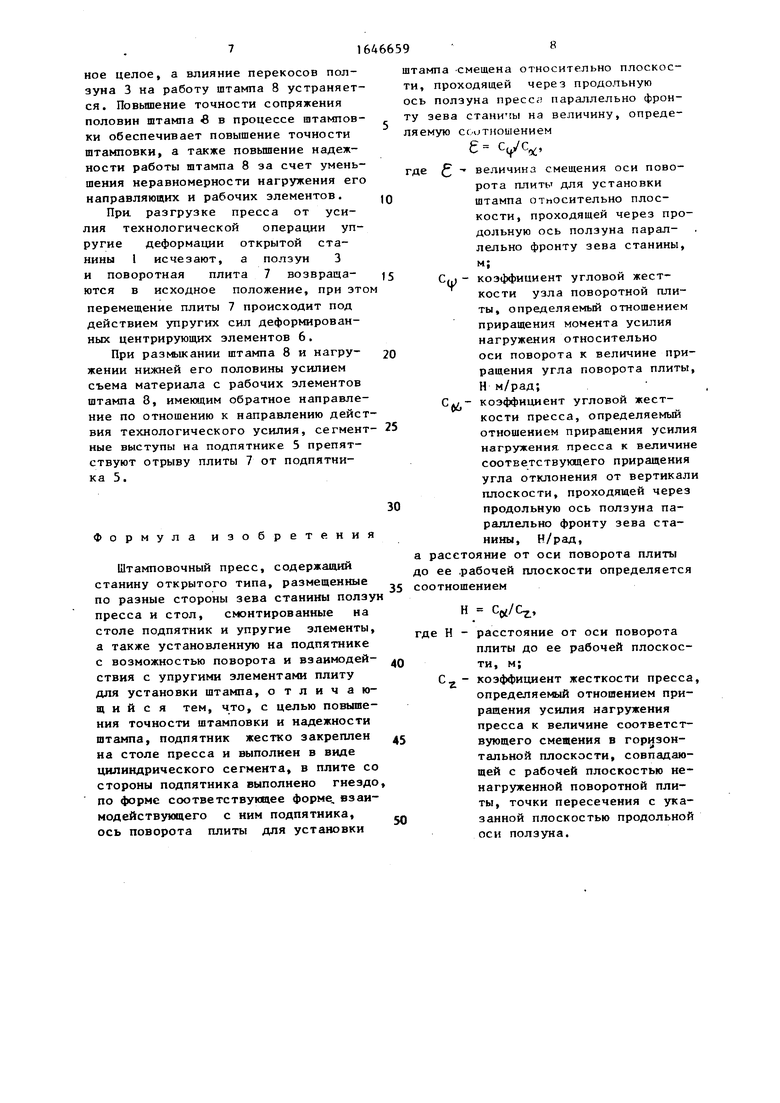

Штамповочный пресс, содержащий станину открытого типа, размещенные по разные стороны зева станины ползу пресса и стол, смонтированные на столе подпятник и упругие элементы, а также установленную на подпятнике с возможностью поворота и взаимодей- ствия с упругими элементами плиту для установки штампа, отличающийся тем, что, с целью повышения точности штамповки и надежности штампа, подпятник жестко закреплен на столе пресса и выполнен в виде цилиндрического сегмента, в плите со стороны подпятника выполнено гнездо по форме соответствующее форме, взаимодействующего с ним подпятника,

ось поворота плиты для установки

5

0 5

0

5

д

50

штампа смещена относительно плоскости, проходящей через продольную ось ползуна прессе1 параллельно фронту зева станичы на величину, определяемую соотношением

е v,

где Ј - величина смещения оси поворота плиты для установки штампа относительно плоскости, проходящей через продольную ось ползуна параллельно фронту зева станины, м;

Cj.) - коэффициент угловой жесткости узла поворотной плиты, определяемый отношением приращения момента усилия нагружения относительно оси поворота к величине приращения угла поворота плиты, Н м/рад;

CjЈ- коэффициент угловой жесткости пресса, определяемый отношением приращения усилия нагружения пресса к величине соответствующего приращения угла отклонения от вертикали плоскости, проходящей через продольную ось ползуна параллельно фронту зева станины, Н/рад,

а расстояние от оси поворота плиты до ее .рабочей плоскости определяется с оо тношени ем

Н Св(/Сг,

где Н - расстояние от оси поворота

плиты до ее рабочей плоскости, м;

Сг коэффициент жесткости пресса, определяемый отношением приращения усилия нагружения пресса к величине соответствующего смещения в горизонтальной плоскости, совпадающей с рабочей плоскостью ненагруженной поворотной плиты, точки пересечения с указанной плоскостью продольной оси ползуна.

| Валок для прокатки зубчатых профилей | 1978 |

|

SU697235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-07—Публикация

1988-12-21—Подача