Изобретение относится к упаковочному оборудованию и может быть использовано для послойной укладки в тару продукции, выпускаемой в виде отдельных изделий.

Цель изобретения - повышение производительности устройства.

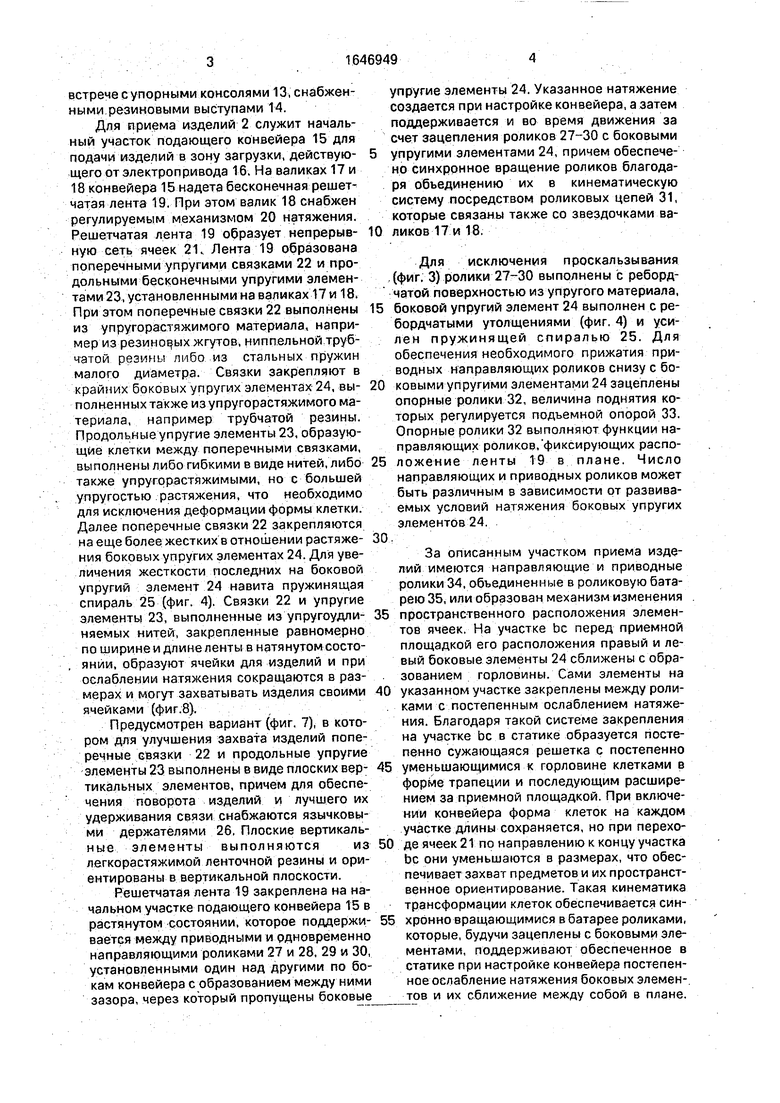

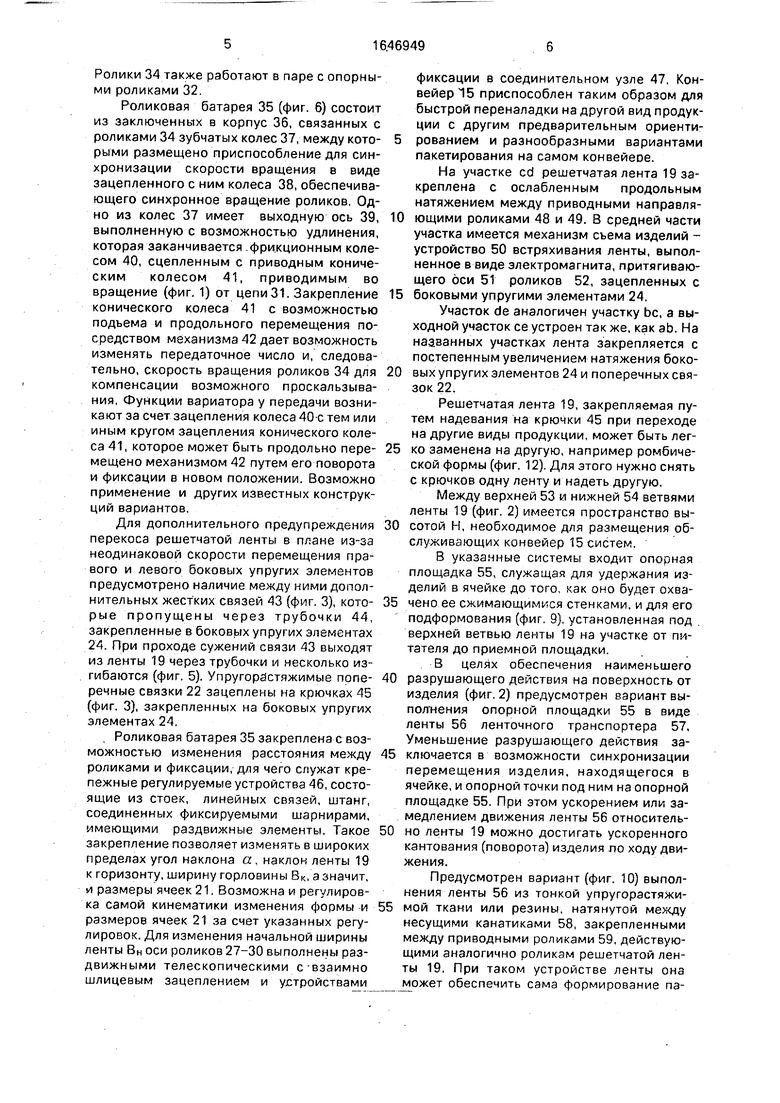

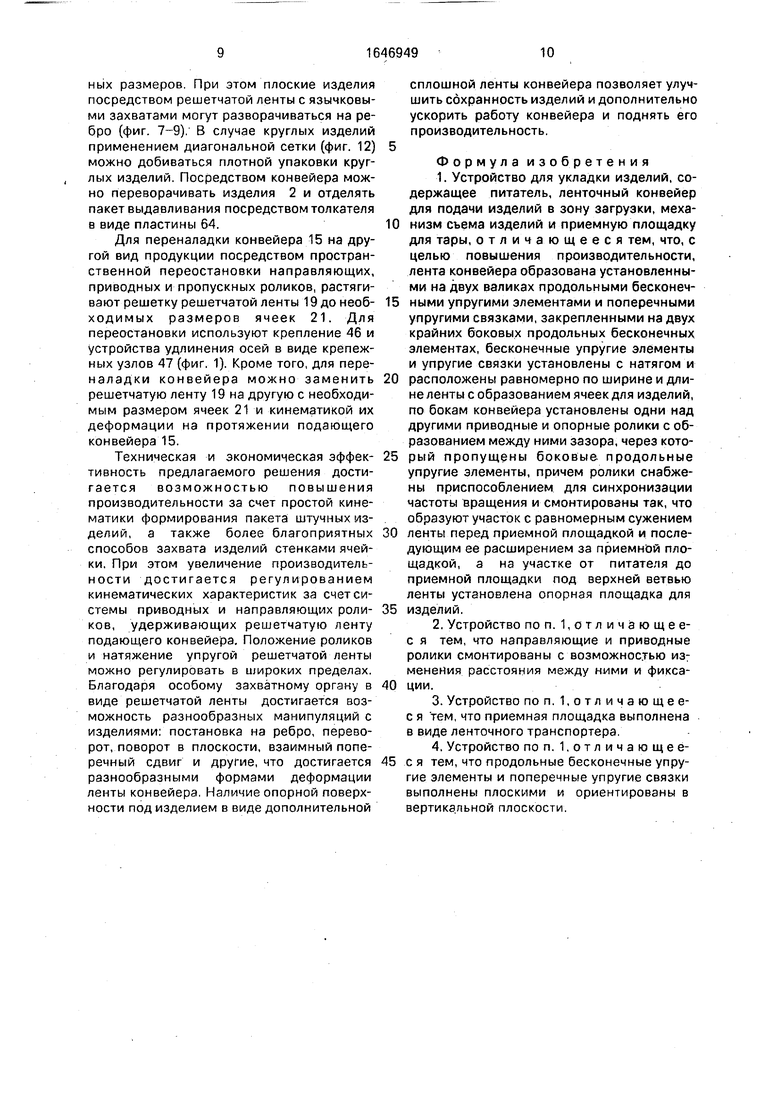

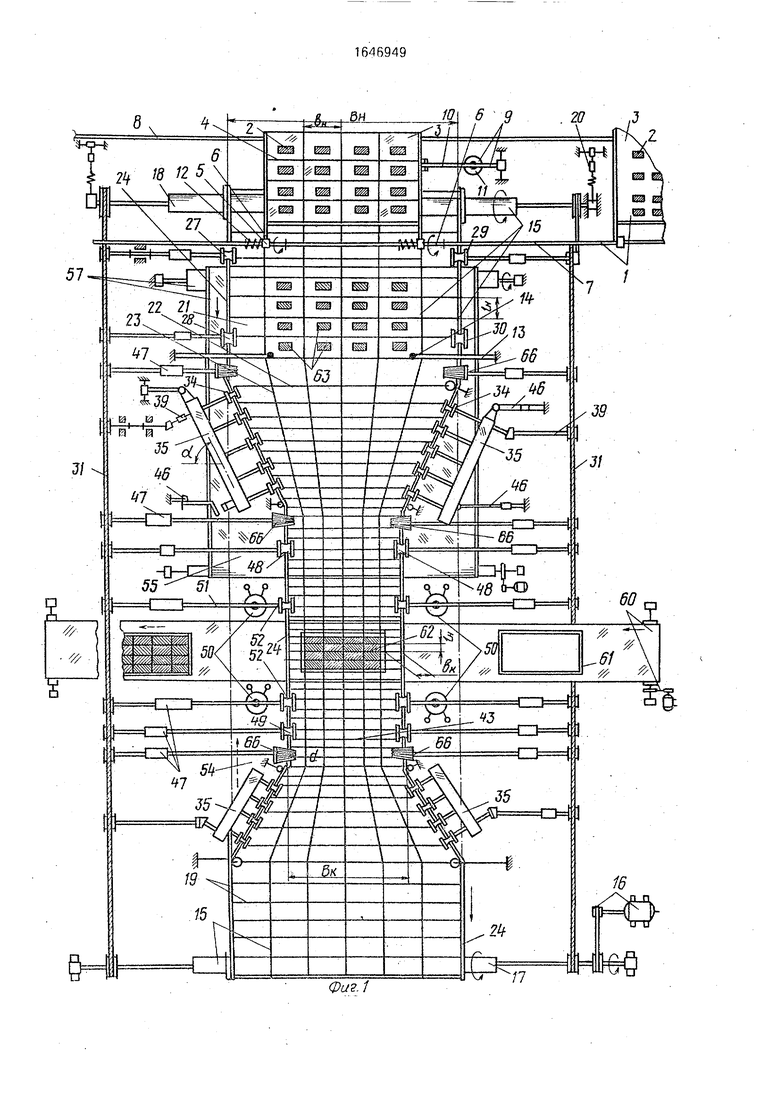

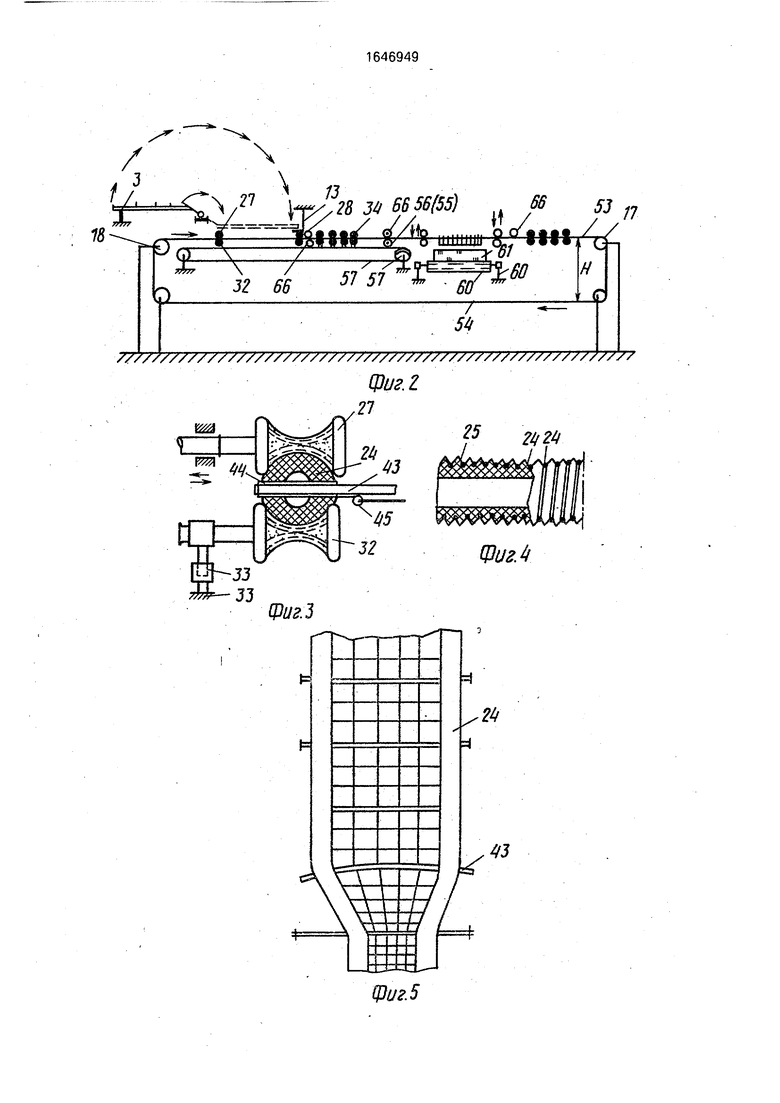

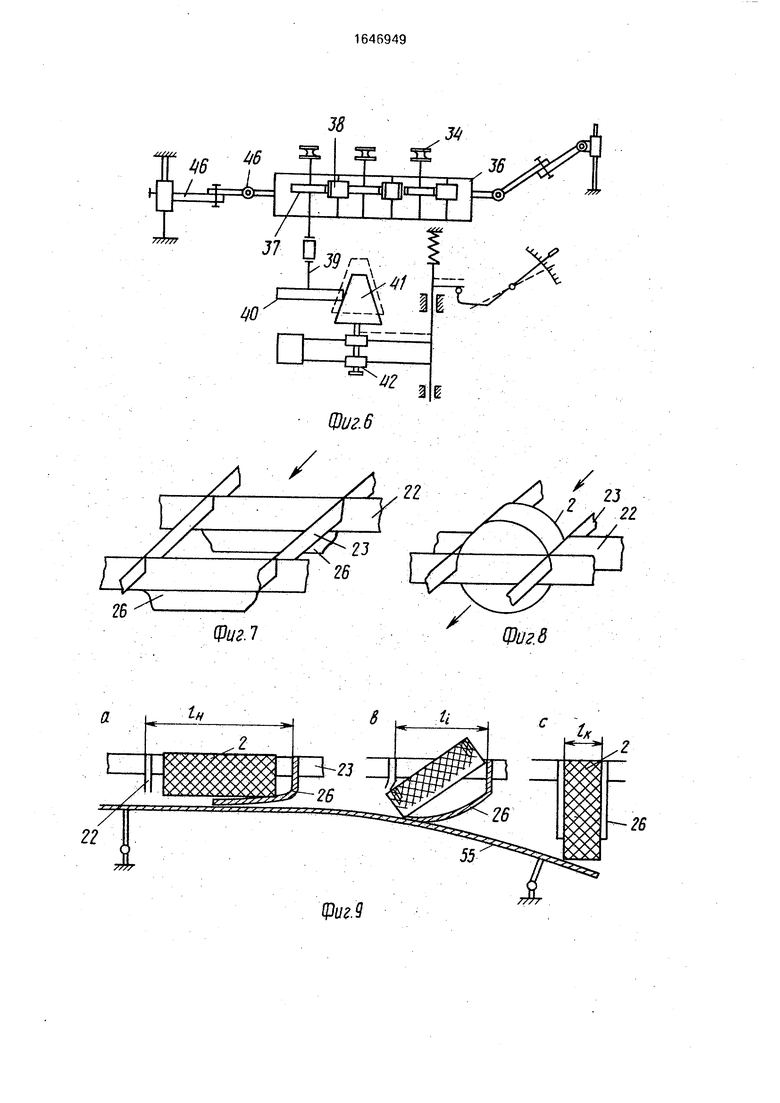

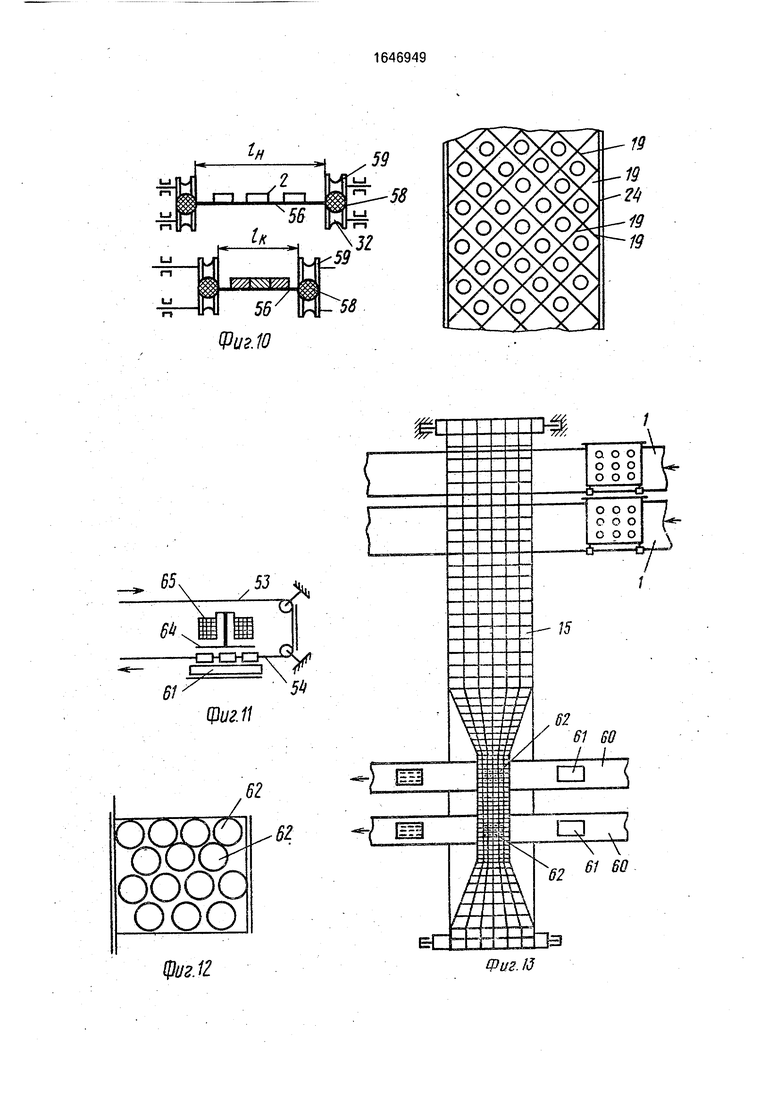

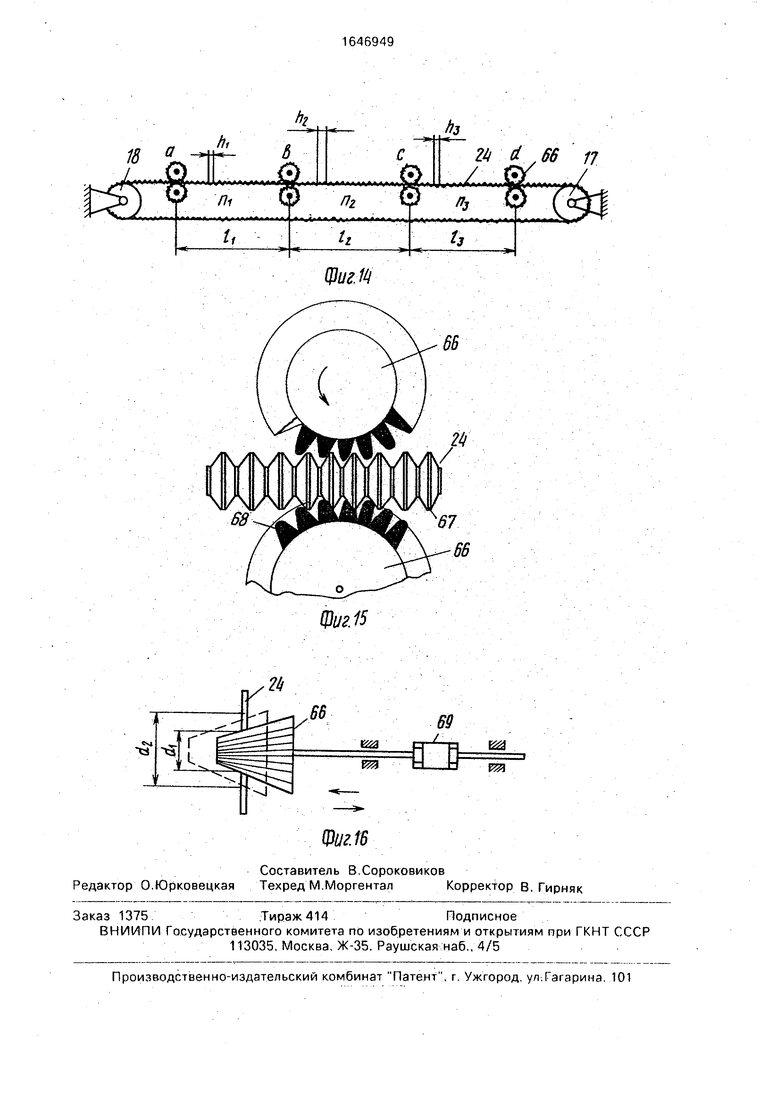

На фиг. 1 показано устройство, общий вид в плане; на фиг. 2 - то же, вид сбоку; на фиг, 3 - приводной роликовый узел; на фиг. 4 - боковой упругий элемент; на фиг. 5 - поперечные подвижные связи между боковыми упругими элементами; на фиг. 6 - схема приводной роликовой батареи; на фиг. 7 - ячейка решетчатой ленты; на фиг. 8 - схема захвата транспортируемого изделия элементами ячейки; на фиг. 9 - кинематика ориентирования изделия на подаваемом конвейере; на фиг. 10 - растяжимая лента дополнительного конвейера, разрезы; на фиг. 11 - схема ориентирования изделий с переворотом и отделением; на фиг. 12 - решетчатая лента с диагональной сеткой; на фиг. 13 - вариант обслуживания нескольких подающих транспортеров одним конвейером; на фиг. 14 - схема натяжения спирали;

на фиг. 15 и 16 - схема крепления пропускных роликов.

Устройство для укладки изделий (фиг. 1) содержит питатель, например, в виде транспортера 1 с предварительно ориентированными изделиями 2, находящимися на листах

3,снабженных удерживающими выступами

4.Листы 3 закреплены через петли 5 на осях 6 вращения, которые соединены с роликовой цепью 7, другой стороной лист 3 осво- бодно опирается на направляющую шину 8. Таким образом, при опрокидывании листа путем поворота на петлях 5 вокруг осей 6 вращения можно сбросить изделия 2. Для этого служит механизм 9 воздействия на лист в виде поворотного в вертикальной плоскости рычага 10, приводимого в движение под действием сердечника электромагнита 11, включаемого автоматически или оператором. Возвращение в исходное положение осуществляется посредством возвратной пружины 12. При этом изделия, сцепленные с листом (например, хлебопекарные), открываются под действием ударных тормозных усилий, возникающих при

Кл

Јь Оч

стрече с упорными консолями 13, снабжеными резиновыми выступами 14.

Для приема изделий 2 служит начальый участок подающего конвейера 15 для одачи изделий в зону загрузки, действуюего от электропривода 16. На валиках 17 и 18 конвейера 15 надета бесконечная решетатая лента 19. При этом валик 18 снабжен регулируемым механизмом 20 натяжения. Решетчатая лента 19 образует непрерывную сеть ячеек 21, Лента 19 образована поперечными упругими связками 22 и продольными бесконечными упругими элементами 23, установленными на валиках 17 и 18. При этом поперечные связки 22 выполнены из упругорастяжимого материала, например из резиновых жгутов, ниппельной трубчатой резины либо из стальных пружин малого диаметра. Связки закрепляют в крайних боковых упругих элементах 24, выполненных также из упругорастяжимого материала, например трубчатой резины. Продольные упругие элементы 23, образующие клетки между поперечными связками, выполнены либо гибкими в виде нитей, либо также упругорастяжимыми, но с большей упругостью растяжения, что необходимо для исключения деформации формы клетки. Далее поперечные связки 22 закрепляются на еще более жестких в отношении растяжения боковых упругих элементах 24. Для увеличения жесткости последних на боковой упругий элемент 24 навита пружинящая спираль 25 (фиг. 4). Связки 22 и упругие элементы 23, выполненные из упругоудли- няемых нитей, закрепленные равномерно по ширине и длине ленты в натянутом состо- янии, образуют ячейки для изделий и при ослаблении натяжения сокращаются в размерах и могут захватывать изделия своими ячейками (фиг.8).

Предусмотрен вариант (фиг. 7), в котором для улучшения захвата изделий поперечные связки 22 и продольные упругие элементы 23 выполнены в виде плоских вертикальных элементов, причем для обеспечения поворота изделий и лучшего их удерживания связи снабжаются язычковыми держателями 26, Плоские вертикальные элементы выполняются из легкорастяжимой ленточной резины и ориентированы в вертикальной плоскости.

Решетчатая лента 19 закреплена на начальном участке подающего конвейера 15 в растянутом состоянии, которое поддерживается между приводными и одновременно направляющими роликами 27 и 28, 29 и 30, установленными один над другими по бокам конвейера с образованием между ними зазора, через который пропущены боковые

упругие элементы 24. Указанное натяжение создается при настройке конвейера, а затем поддерживается и во время движения за счет зацепления роликов 27-30 с боковыми

упругими элементами 24, причем обеспечено синхронное вращение роликов благодаря объединению их в кинематическую систему посредством роликовых цепей 31, которые связаны также со звездочками ва0 ликов 17 и 18.

Для исключения проскальзывания (фиг, 3) ролики 27-30 выполнены с реборд- чатой поверхностью из упругого материала,

5 боковой упругий элемент 24 выполнен с ре- бордчатыми утолщениями (фиг. 4) и усилен пружинящей спиралью 25. Для обеспечения необходимого прижатия приводных направляющих роликов снизу с бо0 ковыми упругими элементами 24 зацеплены опорные ролики 32, величина поднятия которых регулируется подъемной опорой 33. Опорные ролики 32 выполняют функции направляющих роликов, фиксирующих распо5 ложение ленты 19 в плане. Число направляющих и приводных роликов может быть различным в зависимости от развиваемых условий натяжения боковых упругих элементов 24.

0

За описанным участком приема изделий имеются направляющие и приводные ролики 34, объединенные в роликовую батарею 35, или образован механизм изменения

5 пространственного расположения элементов ячеек. На участке be перед приемной площадкой его расположения правый и левый боковые элементы 24 сближены с образованием горловины. Сами элементы на

0 указанном участке закреплены между роликами с постепенным ослаблением натяжения. Благодаря такой системе закрепления на участке be в статике образуется постепенно сужающаяся решетка с постепенно

5 уменьшающимися к горловине клетками в форме трапеции и последующим расширением за приемной площадкой. При включении конвейера форма клеток на каждом участке длины сохраняется, но при перехо0 де ячеек 21 по направлению к концу участка be они уменьшаются в размерах, что обеспечивает захват предметов и их пространственное ориентирование. Такая кинематика трансформации клеток обеспечивается син5 хронно вращающимися в батарее роликами, которые, будучи зацеплены с боковыми элементами, поддерживают обеспеченное в статике при настройке конвейера постепенное ослабление натяжения боковых элементов и их сближение между собой в плане.

Ролики 34 также работают в паре с опорными роликами 32.

Роликовая батарея 35 (фиг. 6) состоит из заключенных в корпус 36, связанных с роликами 34 зубчатых колес 37, между кото- рыми размещено приспособление для синхронизации скорости вращения в виде зацепленного с ним колеса 38, обеспечивающего синхронное вращение роликов. Одно из колес 37 имеет выходную ось 39, выполненную с возможностью удлинения, которая заканчивается-фрикционным колесом 40, сцепленным с приводным коническим колесом 41, приводимым во вращение (фиг. 1) от цепи 31. Закрепление конического колеса 41 с возможностью подъема и продольного перемещения посредством механизма 42 дает возможность изменять передаточное число и, следовательно, скорость вращения роликов 34 для компенсации возможного проскальзывания. Функции вариатора у передачи возникают за счет зацепления колеса 40-с тем или иным кругом зацепления конического колеса 41, которое может быть продольно пере- мещено механизмом 42 путем его поворота и фиксации в новом положении. Возможно применение и других известных конструкций вариантов.

Для дополнительного предупреждения перекоса решетчатой ленты в плане из-за неодинаковой скорости перемещения правого и левого боковых упругих элементов предусмотрено наличие между ними дополнительных жестких связей 43 (фиг. 3), кото- рые пропущены через трубочки 44, закрепленные в боковых упругих элементах 24. При проходе сужений связи 43 выходят из ленты 19 через трубочки и несколько изгибаются (фиг. 5). Упругорйстяжимые попе- речные связки 22 зацеплены на крючках 45 (фиг. 3), закрепленных на боковых упругих элементах 24.

Роликовая батарея 35 закреплена с возможностью изменения расстояния между роликами и фиксации, для чего служат крепежные регулируемые устройства 46, состоящие из стоек, линейных связей, штанг, соединенных фиксируемыми шарнирами, имеющими раздвижные элементы. Такое закрепление позволяет изменять в широких пределах угол наклона а. наклон ленты 19 к горизонту, ширину горловины Вк, а значит, и размеры ячеек 21. Возможна и регулировка самой кинематики изменения формы и размеров ячеек 21 за счет указанных регулировок. Для изменения начальной ширины ленты Вн оси роликов 27-30 выполнены раз- движными телескопическими с-взаимно шлицевым зацеплением и устройствами

фиксации в соединительном узле 47. Конвейер 15 приспособлен таким образом для быстрой переналадки на другой вид продукции с другим предварительным ориентированием и разнообразными вариантами пакетирования на самом конвейере.

На участке cd решетчатая лента 19 закреплена с ослабленным продольным натяжением между приводными направляющими роликами 48 и 49. В средней части участка имеется механизм сьема изделий - устройство 50 встряхивания ленты, выполненное в виде электромагнита, притягивающего оси 51 роликов 52, зацепленных с боковыми упругими элементами 24.

Участок de аналогичен участку be, а выходной участок се устроен так же, как ab. На названных участках лента закрепляется с постепенным увеличением натяжения боковых упругих элементов 24 и поперечных связок 22.

Решетчатая лента 19, закрепляемая путем надевания на крючки 45 при переходе на другие виды продукции, может быть легко заменена на другую, например ромбической формы (фиг. 12). Для этого нужно снять с крючков одну ленту и надеть другую.

Между верхней 53 и нижней 54 ветвями ленты 19 (фиг. 2) имеется пространство высотой Н, необходимое для размещения обслуживающих конвейер 15 систем.

В указанные системы входит опорная площадка 55, служащая для удержания изделий в ячейке до того, как оно будет охвачено ее сжимающимися стенками, и для его подформования (фиг. 9), установленная под верхней ветвью ленты 19 на участке от питателя до приемной площадки.

В целях обеспечения наименьшего разрушающего действия на поверхность от изделия (фиг. 2) предусмотрен вариант выполнения опорной площадки 55 в виде ленты 56 ленточного транспортера 57. Уменьшение разрушающего действия заключается в возможности синхронизации перемещения изделия, находящегося в ячейке, и опорной точки под ним на опорной площадке 55. При этом ускорением или замедлением движения ленты 56 относительно ленты 19 можно достигать ускоренного кантования (поворота) изделия по ходу движения.

Предусмотрен вариант (фиг. 10) выполнения ленты 56 из тонкой упругорастяжи- мой ткани или резины, натянутой между несущими канатиками 58, закрепленными между приводными роликами 59, действующими аналогично роликам решетчатой ленты 19, При таком устройстве ленты она может обеспечить сама формирование пакета за счет сближения изделий при ослаблении продольного натяжения канатика 58. В пространстве между ветвями (фиг. 2) подающего конвейера 15 на участке отделения изделий размещена приемная площадка - поперечный конвейер 60 с тарой 61 для укладки изделий , которая поступает под сформированный пакет 62, который получается из группы 63 изделий (фиг. 1). Предус- мотрен вариант (фиг. 13) с двумя подающими транспортерами 1 на приемном участке конвейера 15 и двумя поперечными конвейерами 60 в зоне отделения изделий, что позволяет увеличить производительность конвейера 15.

Предусмотрен вариант (фиг. 11) расположения зоны отделения на нижней ветви конвейера 15. При этом изделия переворачиваются вверх дном под действием сбрасывающей пластины - толкателя 64, приводимого в движение электромагнитом 65.

При одинаковой длине участков I степень натяжения спирали можно охарактеризовать шагом спиральных витков hi, ha, Из (фиг. 14), чем больше величина h, тем более растянута пружина. Величина h определяется числом витков на протяжении длины I:

. I . I , I

ги; П2 -; пз -.

П1П2ПЗ

Следовательно, если сохранить постоянное число витков на каждом участке при вращении валиков 17 и 18с угловой скоростью, равной р, то будет сохранено и заданное первоначально натяжение. Угловую скорость у -приводного вала можно выразить в числе витков спирали NB, которые выходят из зацепления в единицу времени Очевидно, что такое же число витков должно пройти в единицу времени и через каждый из пропускных роликов 66, чтобы ранее заданное число витков на каждом участке сохранилось ni, па, пз. Для этого пропускные ролики, которые приняты с одинаковым числом зубьев, должны вращаться с одинаковой угловой скоростью. То же можно сказать и для случая, когда витки образуются гофрированной упруго растяжимой трубкой, усиленной кольцами 67 из твердого материала (фиг. 15). Для обеспечения пропуска одного и того же количества витков (гофров) пропускные ролики 66 выполнены зубчатыми, деформирующими боковой упругий элемент 24 в зоне своего зацепления, причем одновременно в зацеплении участвуют несколько зубьев 68. Для возможности регулировки

шага между зубьями в различных зонах пропускные ролики выполнены коническими и закреплены с возможностью продольного вдоль их осей перемещения с фиксацией

посредством фиксируемой винтовой стяжки 69 (фиг, 16).

Пропускные ролики 66 устанавливаются в зоне расположения приводных и направляющих роликов в качестве компен0 сирующих механизмов.

Устройство для укладки предметов работает следующим образом.

Поданные посредством транспортера 1 предварительно ориентированные изделия,

5 размещенные, например, на листах 3 путем переворота последних на 180°, попадают в ячейки 21 в виде группы 63. При перемещении решетчатой ленты 19 по направлению к участку выгрузки изделия 2 скользят по

0 опорной площадке 55 в своих ячейках 21, которые постепенно сокращаются в размерах и сближаются к середине так, что из изделий формируется пакет 62. Одновременно стенки ячеек 21, выполненные упру5 горастяжимыми, при сокращении своих размеров захватывают и удерживают пакет, что позволяет прервать опорную площадку 55 и разместить поперечный конвейер 60 - приемную площадку. На нем в поперечном

0 направлении относительно оси подающего конвейера 15 перемещается тара 61 в виде коробок. Как только пакет 62 и коробка совмещаются в плане, включается устройство 50 встряхивания, включающее электромаг5 нит, притягивающий оси 51 роликов 52. При резком перемещении вниз изделия 2 вытряхиваются из ячеек одновременно и попадают в тару 61, которая перемещается для дальнейшей погрузки.

0 При применении в качестве направляющей поверхности растяжимой ленты 56{фиг. 2 и 10) последняя участвует тоже в деформировании пакета. В этом случае изделие 2 не скользит по поверхности, чем достигается

5 лучшая сохранность изделия. Кроме того, это позволяет связки 22 и упругие элементы 23 выполнять из менее жесткого и более тонкого материала, При необходимости ленточный транспортер 57 с растяжимой лен0 той может использоваться в качестве самостоятельного пакетирующего средства, например для варианта пакетирования, когда допускается дальнейшее размещение в рулонной упаковке. Устройство разматы5 вания рулона в этом случае ориентируют как продолжение конвейера 15.

Предложенное устройство может использоваться для пакетирования различных штучных изделий как одинаковых, так и разных размеров. При этом плоские изделия посредством решетчатой ленты с язычковыми захватами могут разворачиваться на ребро (фиг. 7-9). В случае круглых изделий применением диагональной сетки (фиг. 12) можно добиваться плотной упаковки круглых изделий. Посредством конвейера можно переворачивать изделия 2 и отделять пакет выдавливания посредством толкателя в виде пластины 64.

Для переналадки конвейера 15 на другой вид продукции посредством пространственной переостановки направляющих, приводных и пропускных роликов, растягивают решетку решетчатой ленты 19 до необ- ходимых размеров ячеек 21. Для переостановки используют крепление 46 и устройства удлинения осей в виде крепежных узлов 47 (фиг. 1). Кроме того, для переналадки конвейера можно заменить решетчатую ленту 19 на другую с необходимым размером ячеек 21 и кинематикой их деформации на протяжении подающего конвейера 15.

Техническая и экономическая эффек- тивность предлагаемого решения достигается возможностью повышения производительности за счет простой кинематики формирования пакета штучных изделий, а также более благоприятных способов захвата изделий стенками ячейки. При этом увеличение производительности достигается регулированием кинематических характеристик за счет системы приводных и направляющих роли- ков, удерживающих решетчатую ленту подающего конвейера. Положение роликов и натяжение упругой решетчатой ленты можно регулировать в широких пределах. Благодаря особому захватному органу в виде решетчатой ленты достигается возможность разнообразных манипуляций с изделиями: постановка на ребро, переворот, поворот в плоскости, взаимный поперечный сдвиг и другие, что достигается разнообразными формами деформации ленты конвейера. Наличие опорной поверхности под изделием в виде дополнительной

сплошной ленты конвейера позволяет улучшить сохранность изделий и дополнительно ускорить работу конвейера и поднять его производительность.

Формула изобретения 1. Устройство для укладки изделий, содержащее питатель, ленточный конвейер для подачи изделий в зону загрузки, механизм съема изделий и приемную площадку для тары, отличающееся тем, что, с целью повышения производительности, лента конвейера образована установленными на двух валиках продольными бесконечными упругими элементами и поперечными упругими связками, закрепленными на двух крайних боковых продольных бесконечных элементах, бесконечные упругие элементы и упругие связки установлены с натягом и расположены равномерно по ширине и длине ленты с образованием ячеек для изделий, по бокам конвейера установлены одни над другими приводные и опорные ролики с образованием между ними зазора, через который пропущены боковые, продольные упругие элементы, причем ролики снабжены приспособлением для синхронизации частоты вращения и смонтированы так, что образуют участок с равномерным сужением ленты перед приемной площадкой и последующим ее расширением за приемной площадкой, а на участке от питателя до приемной площадки под верхней ветвью ленты установлена опорная площадка для изделий.

2.Устройство поп. 1,отличающее- с я тем, что направляющие и приводные ролики смонтированы с возможностью изменения расстояния между ними и фиксации.

3.Устройство по п. 1,отличающее- с я тем, что приемная площадка выполнена в виде ленточного транспортера.

4.Устройство поп. 1,отличающее- с я тем, что продольные бесконечные упругие элементы и поперечные упругие связки выполнены плоскими и ориентированы в вертикальной плоскости.

8

Фиг 1

18

/

L

iU

66

„

Изобретение относится к упаковочному оборудованию и может быть использовано для послойной укладки в тару продукции, выпускаемой в виде отдельных изделий. Цель изобретения - повышение производительности установки. Изделия листами подаются в ячейки решетчатой линзы, образованной поперечными упругими связками и продольными бесконечными упругими элементами, и движутся в направлении устройства встряхивания ленты. Ролики образуют участок сужения ленты, при этом ячейки под действием упругих сил сжимаются и фиксируют группу изделия. При срабатывании устройства встряхивания ленты группа изделий падает в тару. 3 з.п. ф-лы, 16 ил.

У//Л

rt

Ф%Л

Щ.

S

$и&§Ъ

&Ґ

Фиг.З

фиг. г

27

2ii

2il&

tt

5

32

Фиг. 4

фиг. 5

Щи г. В

л / и „

Фиг. 7

Фиг. В

а

Фиг.9

т

a fc

a «т o со т co

$

Vo

i

I

1

&

3|C 3JC 3

с з

.-Јbj±3

NJ-

a -A

5У

§

Щиг.15

п/

Я

| Устройство для укладки изделий в тару | 1985 |

|

SU1359199A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-05-07—Публикация

1989-04-18—Подача