Изобретение относится к механизмам и устройствам для транспортирования различных изделий в рабочую зону с шаговой подачей и может быть использовано в машиностроении, радиотехнической и электронной промышленности в процессе изготовления радиодеталей и элементов микросхем.

Целью изобретения является расширение технологических возможностей конвейера за счет одновременного транспортирования деталей в противоположных направлениях.

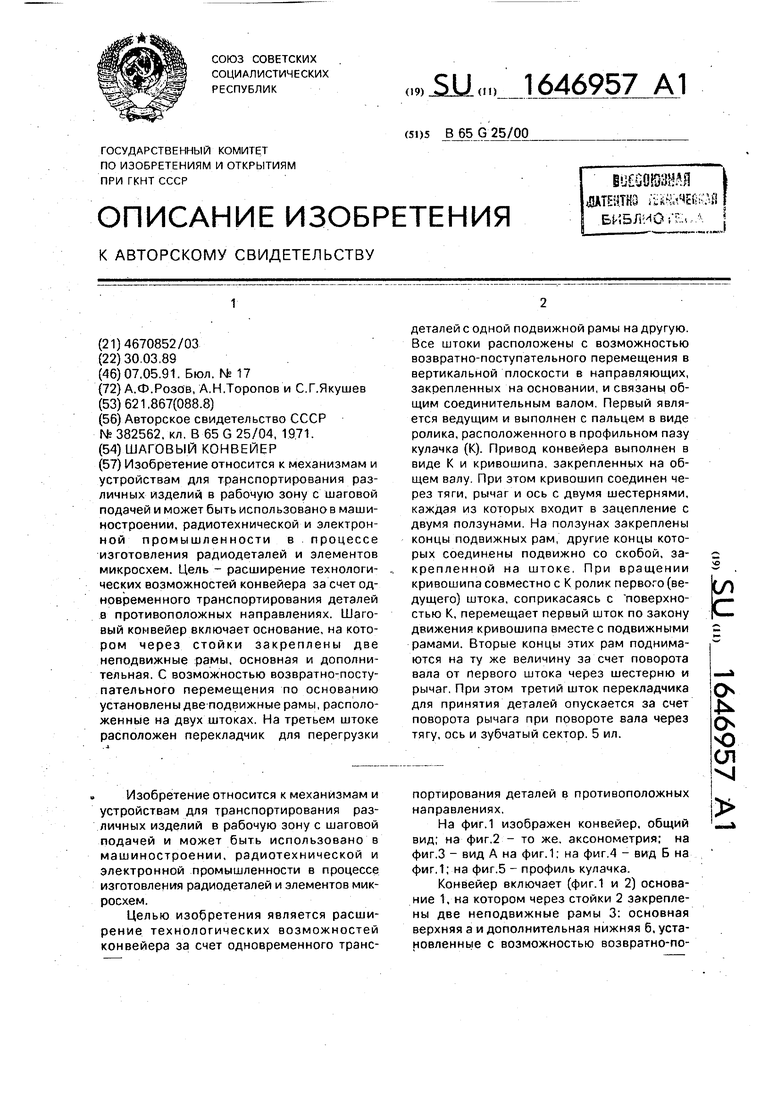

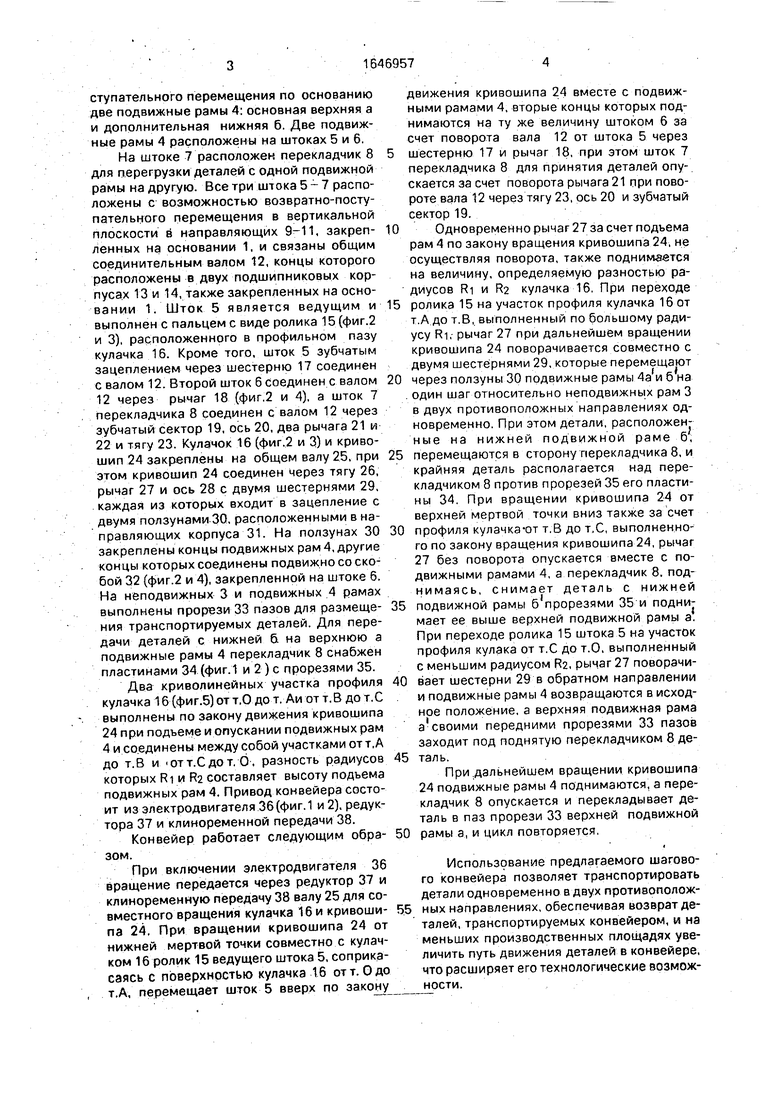

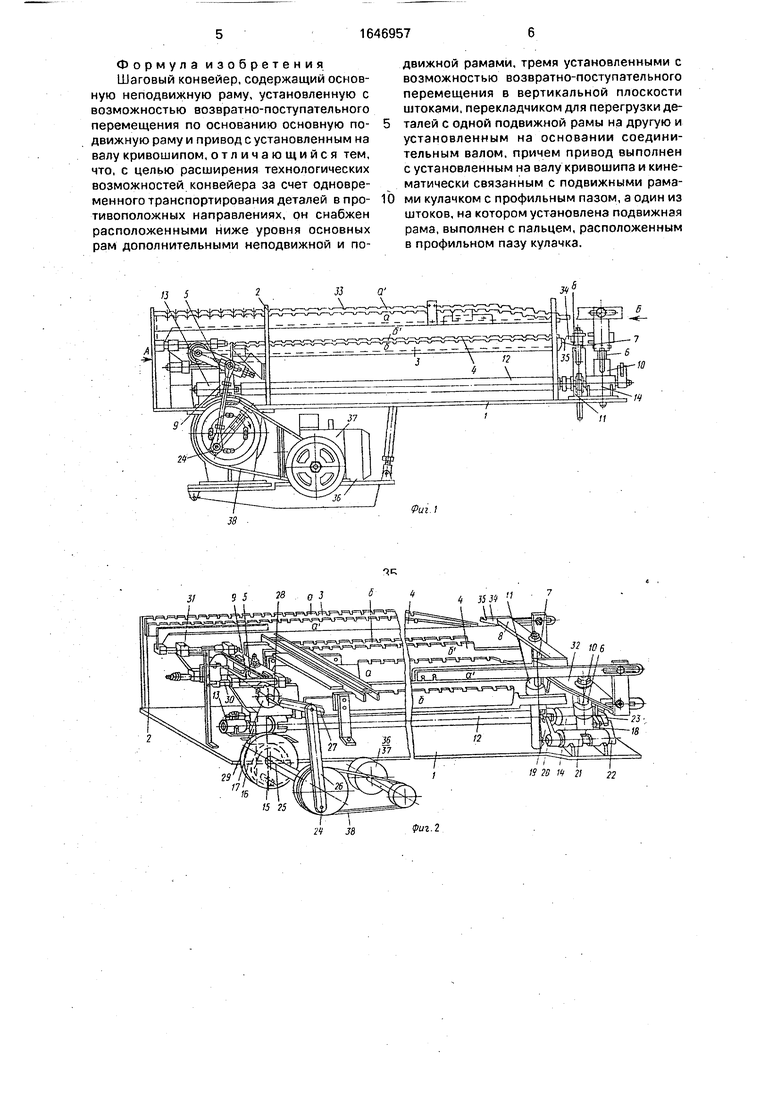

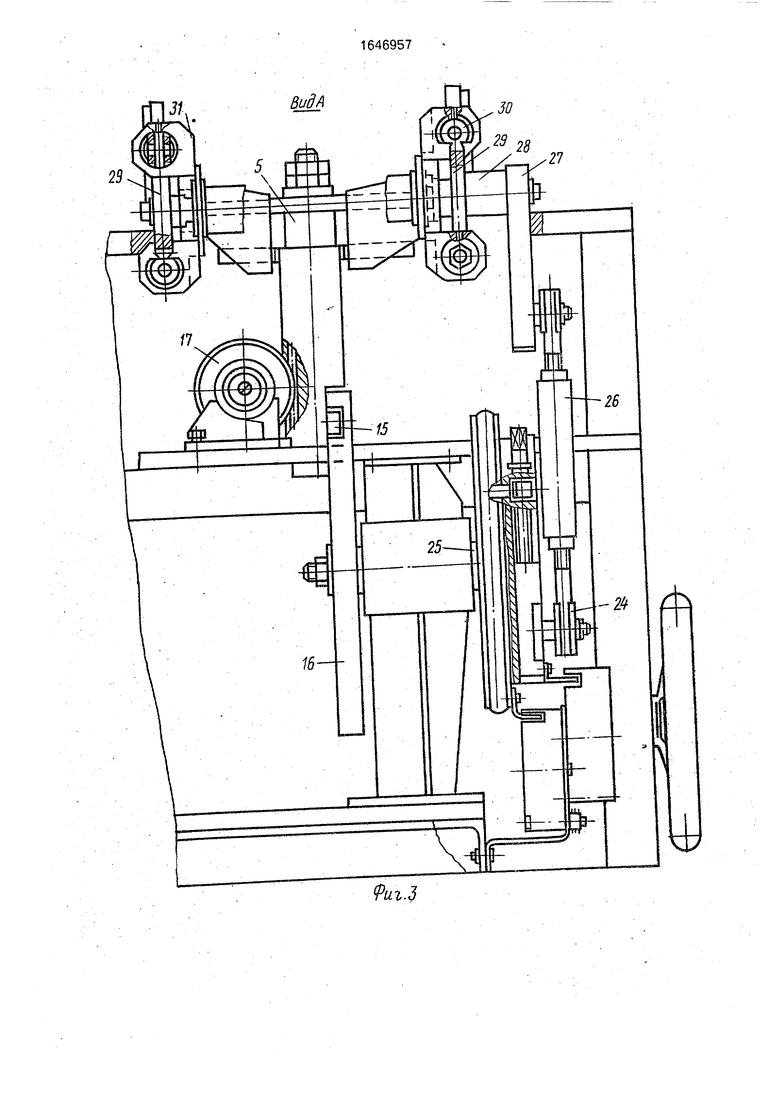

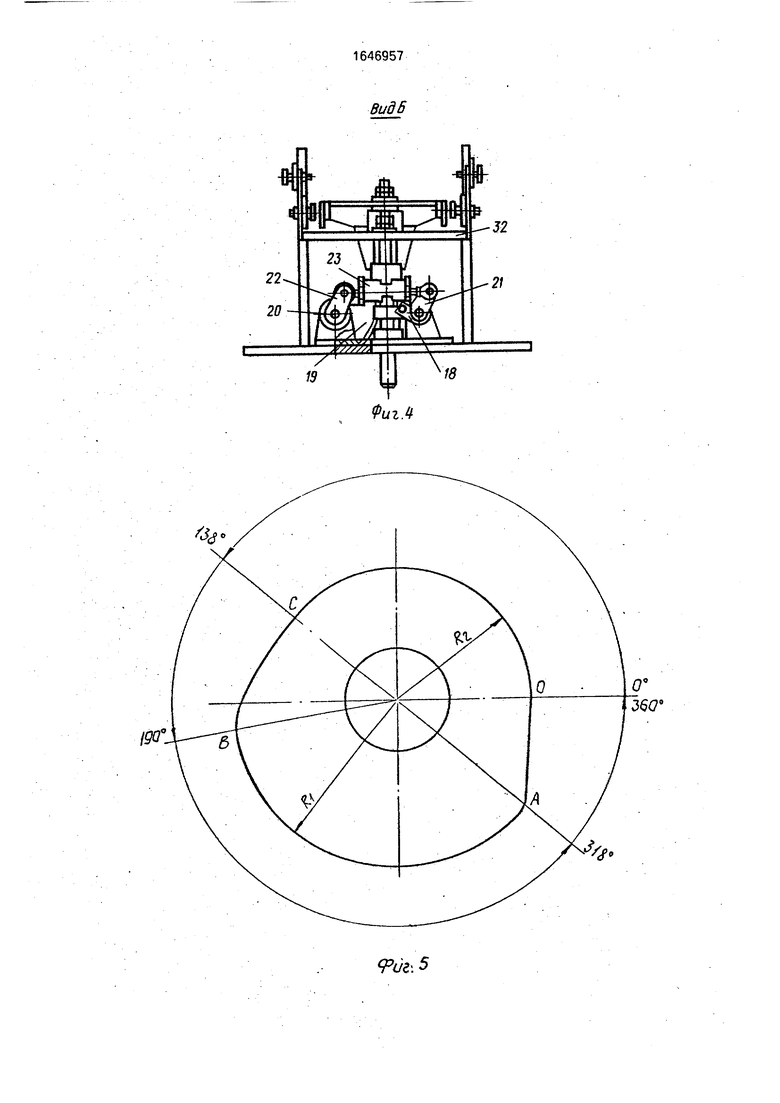

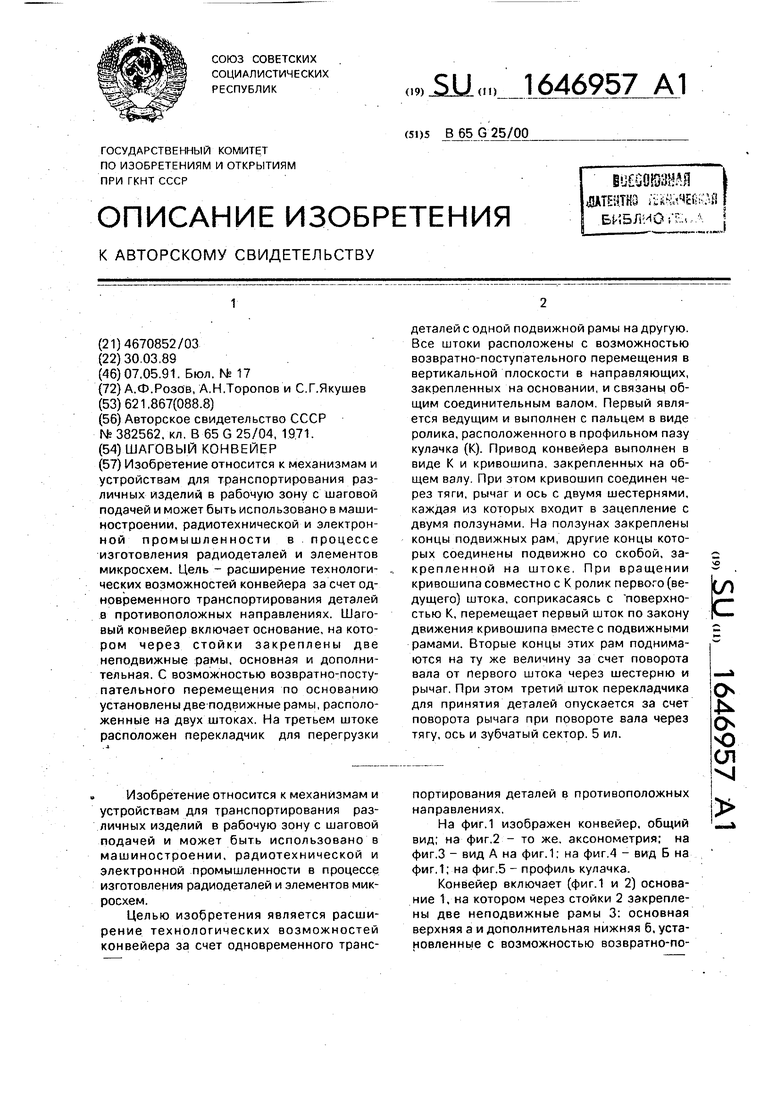

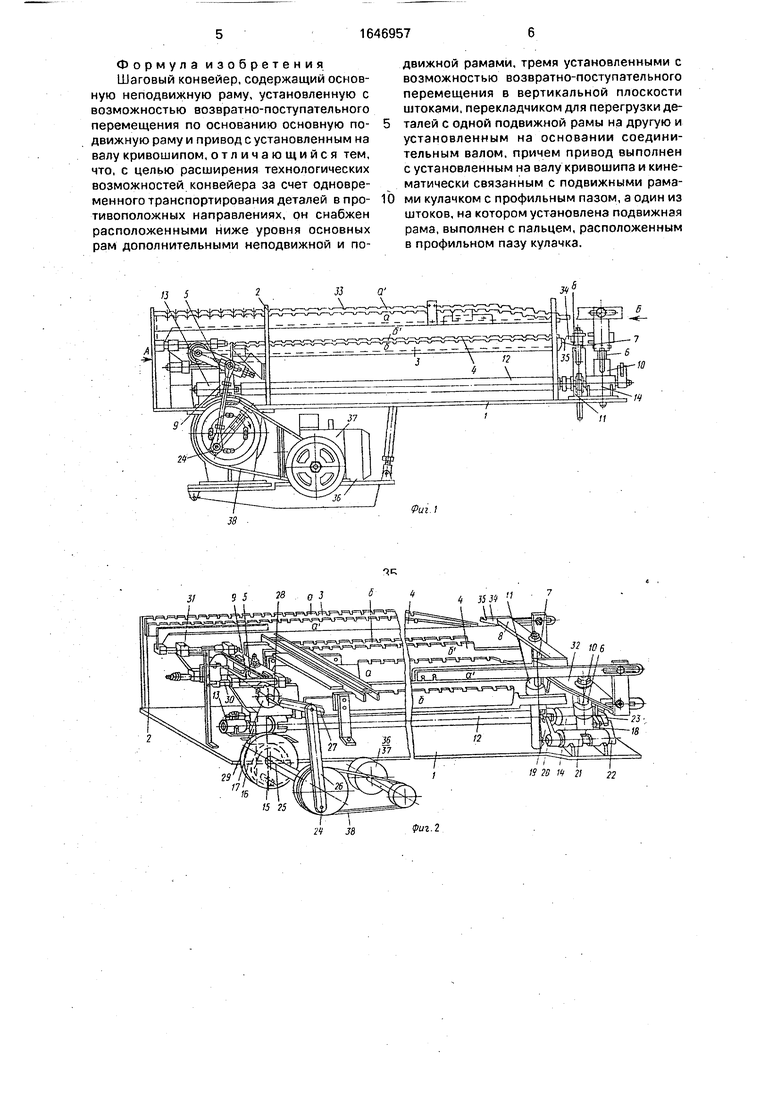

На фиг.1 изображен конвейер, общий вид; на фиг.2 - то же. аксонометрия; на фиг.З - вид А на фиг.1: на фиг.4 - вид Б на фиг.1; на фиг.5 - профиль кулачка.

Конвейер включает (фиг.1 и 2) основание 1, на котором через стойки 2 закреплены две неподвижные рамы 3: основная верхняя а и дополнительная нижняя б, установленные с возможностью возвратно-поступательного перемещения по основанию две подвижные рамы 4: основная верхняя а и дополнительная нижняя б. Две подвижные рамы 4 расположены на штоках 5 и 6.

На штоке 7 расположен перекладчик 8 для перегрузки деталей с одной подвижной рамы на другую. Все три штока 5-7 расположены с возможностью возвратно-поступательного перемещения в вертикальной плоскости в направляющих 9-11, закреп- ленных на основании 1, и связаны общим соединительным валом 12, концы которого расположены в двух подшипниковых корпусах 13 и 14, также закрепленных на основании 1. Шток 5 является ведущим и выполнен с пальцем с виде ролика 15 (фиг.2 и 3), расположенного в профильном пазу кулачка 16. Кроме того, шток 5 зубчатым зацеплением через шестерню 17 соединен с валом 12. Второй шток 6 соединен с валом 12 через рычаг 18 (фиг.2 и 4), а шток 7 перекладчика 8 соединен с валом 12 через зубчатый сектор 19, ось 20, два рычага 21 и 22 и тягу 23. Кулачок 16 (фиг.2 и 3) и кривошип 24 закреплены на общем валу 25, при этом кривошип 24 соединен через тягу 26, рычаг 27 и ось 28 с двумя шестернями 29, каждая из которых входит в зацепление с двумя ползунами 30, расположенными в направляющих корпуса 31. На ползунах 30 закреплены концы подвижных рам 4, другие концы которых соединены подвижно со скобой 32 (фиг.2 и 4), закрепленной на штоке 6. На неподвижных 3 и подвижных 4 рамах выполнены прорези 33 пазов для размеще- ния транспортируемых деталей. Для передачи деталей с нижней & на верхнюю а подвижные рамы 4 перекладчик 8 снабжен пластинами 34 (фиг.1 и 2 ) с прорезями 35.

Два криволинейных участка профиля кулачка 16(фиг.5)отт.О дот. Аи отт.В дот.С выполнены по закону движения кривошипа 24 при подъеме и опускании подвижных рам 4 и соединены между собой участками от т.А до т.В и отт.Сдот, О, разность радиусов которых RI и Ra составляет высоту подъема подвижных рам 4. Привод конвейера состоит из электродвигателя 36 (фиг.1 и 2). редуктора 37 и клиноременной передачи 38.

Конвейер работает следующим обра- зом.

При включении электродвигателя 36 вращение передается через редуктор 37 и клиноременную передачу 38 валу 25 для совместного вращения кулачка 16 и кривоши- па 24, При вращении кривошипа 24 от нижней мертвой точки совместно с кулачком 16 ролик 15 ведущего штока 5, соприкасаясь с поверхностью кулачка 16 от т. О до т.А, перемещает шток 5 вверх по закону

движения кривошипа 24 вместе с подвижными рамами 4, вторые концы которых поднимаются на ту же величину штоком 6 за счет поворота вала 12 от штока 5 через шестерню 17 и рычаг 18, при этом шток 7 перекладчика 8 для принятия деталей опускается за счет поворота рычага 21 при повороте вала 12 через тягу 23, ось 20 и зубчатый сектор 19.

Одновременно рычаг 27 за счет подъема рам 4 по закону вращения кривошипа 24, не осуществляя поворота, также поднимается на величину, определяемую разностью радиусов RI и R2 кулачка 16. При переходе ролика 15 на участок профиля кулачка 16 от т.А до т.В, выполненный по большому радиусу RI, рычаг 27 при дальнейшем вращении кривошипа 24 поворачивается совместно с двумя шестернями 29, которые перемещают через ползуны 30 подвижные рамы 4а и б на один шаг относительно неподвижных рам 3 в двух противоположных направлениях одновременно. При этом детали, расположенные на нижней подвижной раме б, перемещаются в сторону перекладчика 8, и крайняя деталь располагается над перекладчиком 8 против прорезей 35 его пластины 34. При вращении кривошипа 24 от верхней мертвой точки вниз также за счет профиля кулачка-от т.В до т,С, выполненного по закону вращения кривошипа 24, рычаг 27 без поворота опускается вместе с подвижными рамами 4, а перекладчик 8. поднимаясь, снимает деталь с нижней подвижной рамы б прорезями 35 и поднимает ее выше верхней подвижной рамы а. При переходе ролика 15 штока 5 на участок профиля кулака от т.С до т.О, выполненный с меньшим радиусом Ra, рычаг 27 поворачивает шестерни 29 в обратном направлении и подвижные рамы 4 возвращаются в исходное положение, а верхняя подвижная рама а своими передними прорезями 33 пазов заходит под поднятую перекладчиком 8 деталь.

При дальнейшем вращении кривошипа 24 подвижные рамы 4 поднимаются, а перекладчик 8 опускается и перекладывает деталь в паз прорези 33 верхней подвижной рамы а, и цикл повторяется,

Использование предлагаемого шагового конвейера позволяет транспортировать детали одновременно в двух противоположных направлениях, обеспечивая возврат деталей, транспортируемых конвейером, и на меньших производственных площадях увеличить путь движения деталей в конвейере, что расширяет его технологические возможности.

Формула изобретения Шаговый конвейер, содержащий основную неподвижную раму, установленную с возможностью возвратно-поступательного перемещения по основанию основную подвижную раму и привод с установленным на валу кривошипом, отличающийся тем, что, с целью расширения технологических возможностей конвейера за счет одновременного транспортирования деталей в противоположных направлениях, он снабжен расположенными ниже уровня основных рам дополнительными неподвижной и по0

движной рамами, тремя установленными с возможностью возвратно-поступательного перемещения в вертикальной плоскости штоками, перекладчиком для перегрузки деталей с одной подвижной рамы на другую и установленным на основании соединительным валом, причем привод выполнен с установленным на валу кривошипа и кинематически связанным с подвижными рамами кулачком с профильным пазом, а один из штоков, на котором установлена подвижная рама, выполнен с пальцем, расположенным в профильном пазу кулачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Шаговый конвейер | 1990 |

|

SU1787881A1 |

| Шаговый конвейер | 1982 |

|

SU1063735A1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Шаговый конвейер | 1977 |

|

SU747777A1 |

| Шаговый конвейер | 1987 |

|

SU1475098A1 |

| Прибор для подсчета статистических данных | 1929 |

|

SU24173A1 |

| Шаговый конвейер | 1989 |

|

SU1645214A2 |

| Устройство для поворота деталей на транспортном средстве | 1989 |

|

SU1661106A1 |

| Автоматическая линия для изготовления деталей | 1984 |

|

SU1207580A1 |

Изобретение относится к механизмам и устройствам для транспортирования различных изделий в рабочую зону с шаговой подачей и может быть использовано в машиностроении, радиотехнической и электронной промышленности в процессе изготовления радиодеталей и элементов микросхем. Цель - расширение технологических возможностей конвейера за счет одновременного транспортирования деталей в противоположных направлениях. Шаговый конвейер включает основание, на котором через стойки закреплены две неподвижные рамы, основная и дополнительная. С возможностью возвратно-поступательного перемещения по основанию установлены две подвижные рамы, расположенные на двух штоках. На третьем штоке расположен перекладчик для перегрузки деталей с одной подвижной рамы на другую. Все штоки расположены с возможностью возвратно-поступательного перемещения в вертикальной плоскости в направляющих, закрепленных на основании, и связаны общим соединительным валом. Первый является ведущим и выполнен с пальцем в виде ролика, расположенного в профильном пазу кулачка (К). Привод конвейера выполнен в виде К и кривошипа, закрепленных на общем валу. При этом кривошип соединен через тяги, рычаг и ось с двумя шестернями, каждая из которых входит в зацепление с двумя ползунами. На ползунах закреплены концы подвижных рам, другие концы которых соединены подвижно со скобой, закрепленной на штоке. При вращении кривошипа совместно с К ролик первого (ведущего) штока, соприкасаясь с поверхностью К, перемещает первый шток по закону движения кривошипа вместе с подвижными рамами. Вторые концы этих рам поднимаются на ту же величину за счет поворота вала от первого штока через шестерню и рычаг. При этом третий шток перекладчика для принятия деталей опускается за счет поворота рычага при повороте вала через тягу, ось и зубчатый сектор. 5 ил. (Л С о Јь О О СП vj

/J 5

5 Ж 0 36

i4 J8

Фиг I

tf 2S 14 21 22

фиг 2

29

30

Риг.З

«HkjMUl

/5

fy

32

21

18

Риг 4

36(7

%р.

| ШАГАЮЩИЙ КОНВЕЙЕР | 0 |

|

SU382562A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-05-07—Публикация

1989-03-30—Подача