Изобретение относится к получению окислительно-восстановительной системы используемой для полимеризации акриловых мономеров.

Целью изобретения является обеспечение возможности проведения полимеризации в кислых, нейтральных и слабощелочных средах на этой системе.

В качестве перекисного соединения можно использовать перекись водорода, персульфаты, гидроперекись третичного бутила, гидроперекись кумола,

В качестве водорастворимой смолы можно использовать сульфированные в ядро или в боковую цепь ( о -сульфитирован- мые) фенолформ пьдегидные смолы со средней мол. массой 400-1000. Их получают следующим образом.

В колбу с перемешивающим устройством и обратным холодильником загружают 100 мас.ч. фенола (или способного к сокон- денсации с формальдегидом производного фенола) и 20мас.ч. дистиллированной воды.

подогревают до 40°С и при непрерывном перемешивании добавляют 5 мае ч серной кислоты (в расчете на моногидрат) и начинают постепенно (в течение 2,5-3,0 ч) прибавлять формалин в расчете 0,5-0,6 моль на 1 моль фенола По окончании подачи формалина реакционную масу размешивают еще 1,5 ч с одновременным подогревом водяной бани до кипения При этом температуре дают выдержку 2-3 ч до полного связывания формалина. Сливают надсмольную воду и проводят сульфирование смолы в боковую цепь или в ядро (для сульфирования в ядро смолу необходимо подсушить под вакуумом до содержания влаги 3-4%).

Сульфирование в боковую цепь проводят следующим образом.

В колбу с фенольной смолой загружают сульфит натрия (53,6% 100%-ного сульфита от расчетной массы фенола) и 30-40% воды. Смесь тщательно размешивают и при 40- 45°С в течение 1 ч приливают формалин в количестве, соответствующем 16% фор(Л

С

о VI о о ел

мальдегида от расчетной массы фенола (40 мл 40%-ного формалина). В течение 1 ч поднимают температуру до 95 100°С и перемешивают при этой температуре 4,5-5 ч.

Сульфирование в ядро проводят следующим образом.

Подсушенную под вакуумом смолу нагревают до 70°С и постепенно приливают 96 % -ную серную кислоту из расчета 40-90 % моногидрата от массы фенола, не допуская подьема температуры выше 70°С. После окончания приливки кислоты доводят температуру до 90-95°С и размешивают при этой температуре 3-4 ч. Отбирают пробу на растворимость в холодной воде. При отсутствии хорошей растворимости продолжают размешивание еще 1-1,5 ч. Сульфомассу охлаждают до 45-50°С, добавляют 14% воды, тщательно размешивают и при 35-40°С постепенно в течение 1 ч добавляют формалин из расчета 8% формальдегида от свободного фенола, содержание которого в безводной смоле составляет 14-15%. Размешивают 1,5-2 ч при 40-45°С до изчезно- вения запаха формалина.

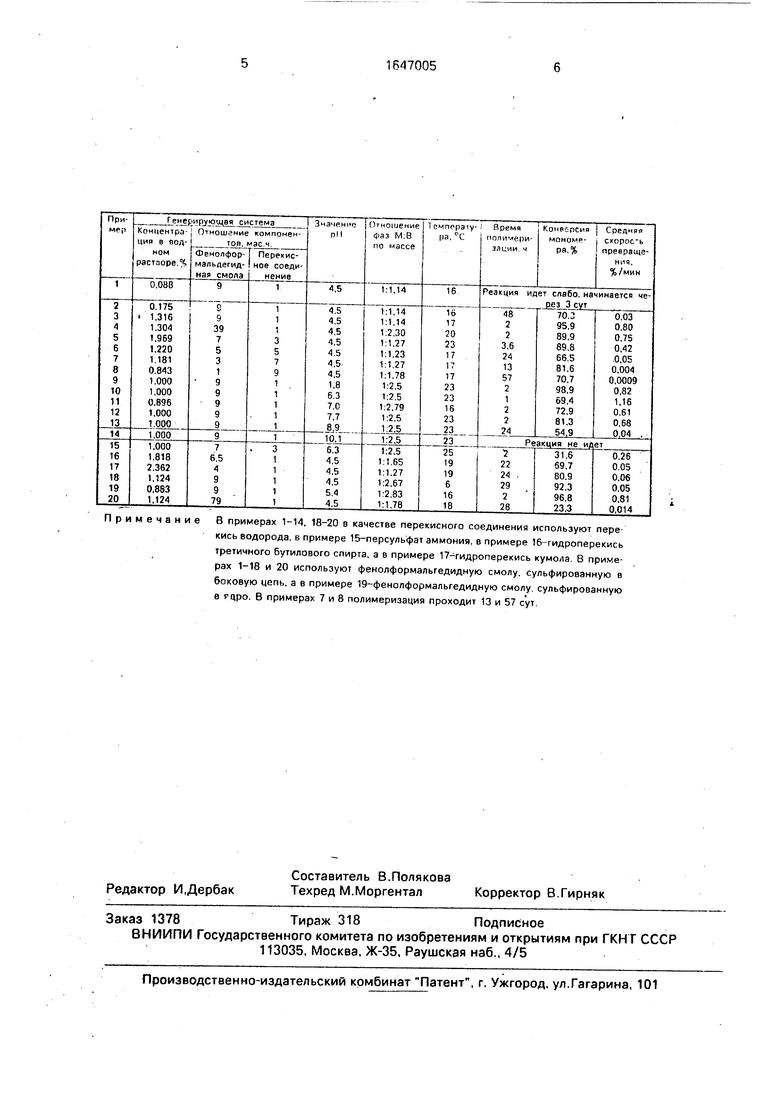

Эффективность генерирования свободных радикалов оценивают по способности системы вызывать полимеризацию мете- лакрилата - определяют процент превращения в течение определенного времени (свободный мономер определяют бромид - броматным методом).

Определение эффективности генерирования проводят следующим образом.

В ампулу помещают водный раствор фе- нолформальдегидной смолы, доводят до определенного значения рН, добавляют мономер, размешивают, помещают в термостат, доводят до нужной температуры, вводят перекисное соединение, запаивают ампулу и оставляют в термостате время от времени перемешивания Загрузку производят с таким расчетом, чтобы после запаивания ампула была заполнена на 95-98% объема.

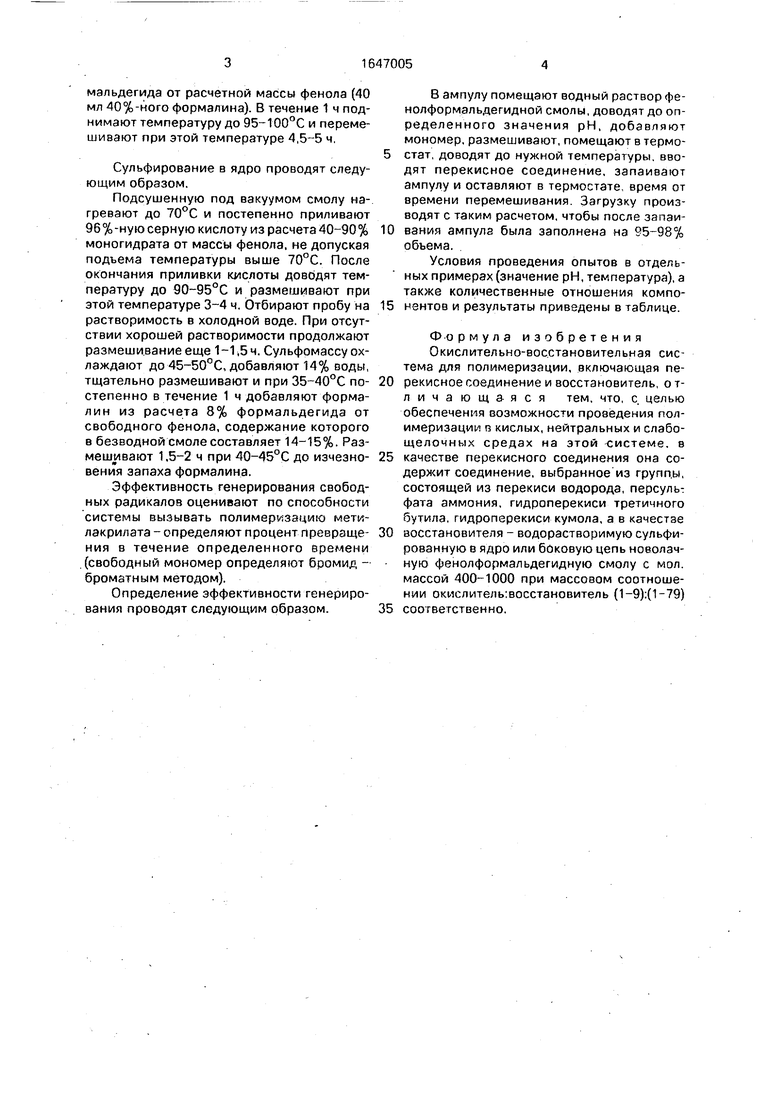

Условия проведения опытов в отдельных примерах (значение рН, температура), а также количественные отношения компонентов и результаты приведены в таблице.

Формула изобретения Окислительно-восстановительная система для полимеризации, включающая перекисноесоединение и восстановитель, отличающаяся тем. что, с целью обеспечения возможности проведения полимеризации в кислых, нейтральных и слабощелочных средах на этой системе, в

качестве перекисного соединения она содержит соединение, выбранное из группы, состоящей из перекиси водорода, персульфата аммония, гидроперекиси третичного бутила, гидроперекиси кумола, а в качестве

восстановителя - водорастворимую сульфированную в ядро или боковую цепь ноеолзч- ную фенолформальдегидную смолу с мол. массой 400-1000 при массовом соотношении окислитель восстановитель (1-9):(1-79)

соответственно.

Примечание

В примерах 1-14. 18-20 в качестве перекисного соединения используют пере кись водорода, в примере 15-персульфат аммония, в примере 16-гидроперекись третичного бутилового спирта, а в примере 17-гидроперекись кумола В примерах 1-18 и 20 используют фенолформалыедидную смолу, сульфированную в боковую цепь, а б примере 19-фенолформалыедидную смолу сульфированную в гцро. В примерах, 7 и 8 полимеризация проходит 13 и 57 сут

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (со)полимеров метилакрилата | 1987 |

|

SU1597363A1 |

| Стабилизаторы перекисных соединений | 1978 |

|

SU727562A1 |

| Способ получения модифицированных сополимеров | 1972 |

|

SU446514A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения фенола и ацетона | 1977 |

|

SU687062A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СТИРОЛА С МОЛОЧНОЙ КИСЛОТОЙ | 2008 |

|

RU2404198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ АЦИЛОКСИБУТАДИЕНОВ | 1969 |

|

SU235306A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1165696A1 |

| Способ получения синтетических латексов | 1970 |

|

SU454743A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU432159A1 |

Изобретение относится к получению окислительно-восстановительной системы для полимеризации акриловых мономеров Изобретение позволяет проводить полимеризацию в кислых, нейтральных и слабощелочных средах за счет окислительно-восстановительной системы, состоящей из перекиси водорода, персульфата аммония, гидроперекиси третичного бутила, гидроперекиси кумола в качестве окислителя и водорастворимой, сульфированной в ядро или в боковую цепь новолачной фенолфор- мальдегиднай смолы с мол массой 400- 1000 в качестве восстановителя при массовом соотношении окислителя и восстановителя (1 -9):(1-79). 1 табл

| Способ полимеризации акриловых и метакриловых мономеров | 1975 |

|

SU547454A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-05-07—Публикация

1987-11-03—Подача