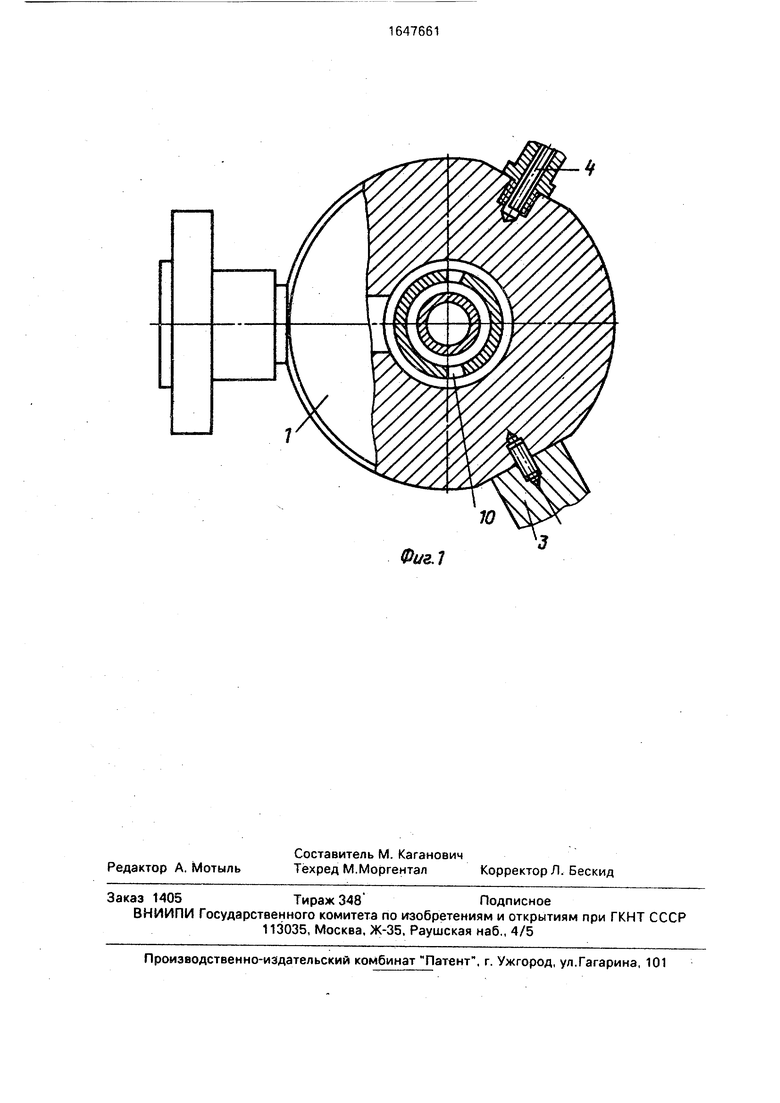

Фиг. 2

Изобретение относится к устройствам для переработки полимеров в длинномерные изделия и может быть использовано для наложения оболочек на кабели и провода.

Целью изобретения является повышение качества экструдируемых изделий и расширение их диапазона по геометрическим размерам. Качество обеспечивается , повышением точности геометрических размеров экструдата (например, диаметра и концентричности кабельной оболочки) или снижением в два и более раза отклонений их от номинальной величины, а также стабильность этих размеров в процессе производства. Это достигается выравниванием давления экструдируемого материала в кольцевом канале между дорном и матрицей благодаря конструкции и ультразвуковым колебаниям последних.

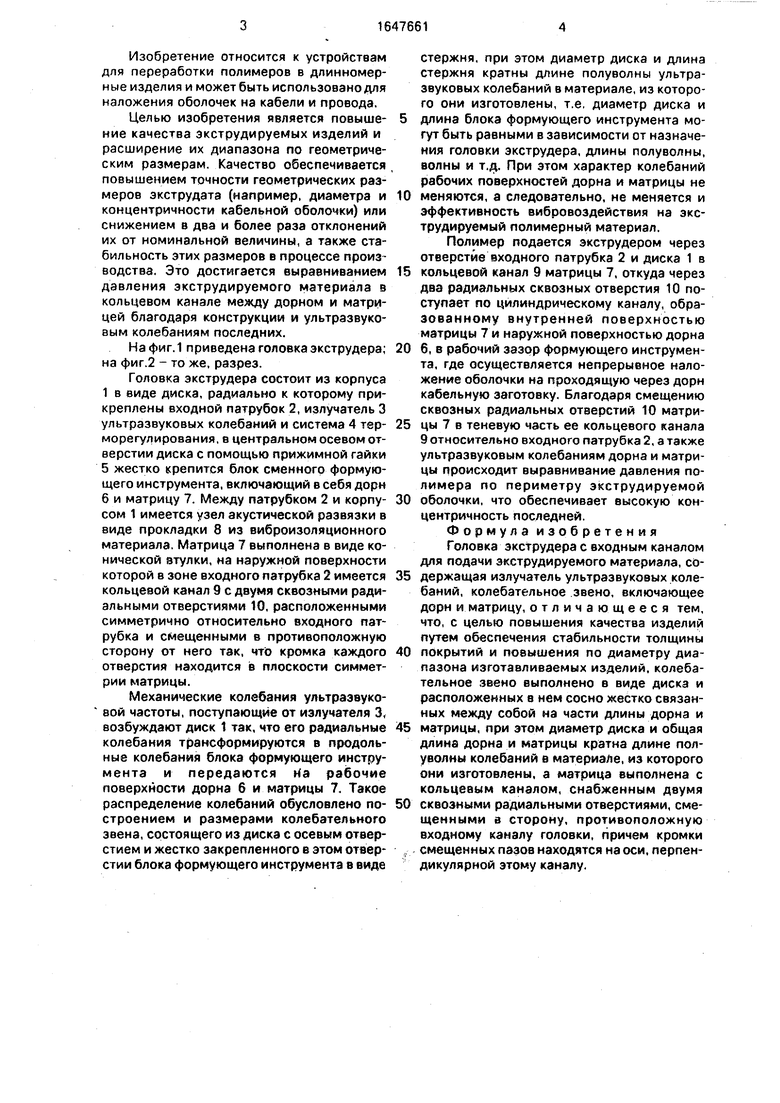

На фиг. 1 приведена головка экструдера; на фиг.2 - то же, разрез.

Головка экструдера состоит из корпуса 1 в виде диска, радиально к которому прикреплены входной патрубок 2, излучатель 3 ультразвуковых колебаний и система 4 терморегулирования, в центральном осевом отверстии диска с помощью прижимной гайки

5жестко крепится блок сменного формующего инструмента, включающий в себя дорн

6и матрицу 7. Между патрубком 2 и корпусом 1 имеется узел акустической развязки в виде прокладки 8 из виброизоляционного материала. Матрица 7 выполнена в виде конической втулки, на наружной поверхности которой в зоне входного патрубка 2 имеется кольцевой канал 9 с двумя сквозными радиальными отверстиями 10, расположенными симметрично относительно входного патрубка и смещенными в противоположную сторону от него так, что кромка каждого отверстия находится в плоскости симметрии матрицы.

Механические колебания ультраэвуко- вой частоты, поступающие от излучателя 3, возбуждают диск 1 так, что его радиальные колебания трансформируются в продольные колебания блока формующего инструмента и передаются На рабочие поверхности дорна 6 и матрицы 7. Такое распределение колебаний обусловлено построением и размерами колебательного эвена, состоящего из диска с осевым отверстием и жестко закрепленного в этом отверстии блока формующего инструмента в виде

стержня, при этом диаметр диска и длина стержня кратны длине полуволны ультразвуковых колебаний в материале, из которого они изготовлены, т.е, диаметр диска и

длина блока формующего инструмента могут быть равными в зависимости от назначения головки экструдера, длины полуволны, волны и т.д. При этом характер колебаний рабочих поверхностей дорна и матрицы не

меняются, а следовательно, не меняется и эффективность вибровоздействия на экс- трудируемый полимерный материал.

Полимер подается экструдером через отверстие входного патрубка 2 и диска 1 в

кольцевой канал 9 матрицы 7, откуда через два радиальных сквозных отверстия 10 поступает по цилиндрическому каналу, образованному внутренней поверхностью матрицы 7 и наружной поверхностью дорна

6, в рабочий зазор формующего инструмента, где осуществляется непрерывное наложение оболочки на проходящую через дорн кабельную заготовку. Благодаря смещению сквозных радиальных отверстий 10 матрицы 7 в теневую часть ее кольцевого канала 9 относительно входного патрубка 2, а также ультразвуковым колебаниям дорна и матрицы происходит выравнивание давления полимера по периметру экструдируемой

оболочки, что обеспечивает высокую концентричность последней.

Формула изобретения Головка экструдера с входным каналом для подачи экструдируемого материала, содержащая излучатель ультразвуковых колебаний, колебательное звено, включающее дорн и матрицу, отличающееся тем, что, с целью повышения качества изделий путем обеспечения стабильности толщины

покрытий и повышения по диаметру диапазона изготавливаемых изделий, колебательное звено выполнено в виде диска и расположенных в нем сосно жестко связанных между собой на части длины дорна и

матрицы, при этом диаметр диска и общая длина дорна и матрицы кратна длине полуволны колебаний в материале, из которого они изготовлены, а матрица выполнена с кольцевым каналом, снабженным двумя

сквозными радиальными отверстиями, смещенными в сторону, противоположную входному каналу головки, причем кромки смещенных пазов находятся на оси, перпендикулярной этому каналу.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка экструдера | 1981 |

|

SU1173451A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Головка для соэкструзии полимеров | 1989 |

|

SU1682196A1 |

| Экструзионная головка | 1984 |

|

SU1319084A1 |

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| Устройство для изготовления кабельных изделий с резиновыми оболочками | 1984 |

|

SU1277220A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

| Экструзионная головка | 1981 |

|

SU978202A1 |

Изобретение относится к электротехнике, в частности к оборудованию для изготовления кабельных изделий. Цель изобретения - повышение качества изделий путем обеспечения стабильности толщины покрытий и повышение по диаметру диапазона изготавливаемых изделий. Механические колебания ультразвуковой частоты от излучателя возбуждают диск 1 так, что его радиальные колебания трансформируются в продольные колебания блока формующего инструмента и передаются на рабочие поверхности дорна б и матрицы 7. Благодаря смещению сквозных радиальных отверстий матрицы 7 относительно входного канала, а также ультразвуковым колебаниям дорна и матрицы происходит выравнивание давления полимера по периметру экструдируе- мой оболочки. 2 ил.

| Головка экструдера | 1981 |

|

SU1173451A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-04—Подача