сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| Экструзионная головка | 1984 |

|

SU1319084A1 |

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Экструзионная головка для наложения многослойного покрытия на кабельные изделия | 1990 |

|

SU1831721A3 |

| Устройство для изготовления кабельных изделий с резиновыми оболочками | 1984 |

|

SU1277220A1 |

| Экструзионная головка | 1986 |

|

SU1410110A1 |

| Головка экструдера | 1989 |

|

SU1647661A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Головка для соэкструзии полимеров | 1989 |

|

SU1682196A1 |

| Экструзионная головка для нанесенияпОлиМЕРНОгО пОКРыТия | 1979 |

|

SU804496A1 |

Изобретение относится к электротехнике, в частности к конструированию оборудо- вания для наложения оболочек на кабельные изделия. Изобретение позволяет исключить снижение материалов при экс- трудировании и уменьшить время переналадки оборудования, что достигается путем использования в местах крепления экстру- деров с экструзионной головкой конических с обоих концов втулок, сопряженных с соответствующими коническими отверстиями зкструдеров и головки. 3 ил.

Изобретение относится к кабельной технике, а именно к оборудованию для переработки полимеров экструзией, и может быть использовано при наложении многослойных ободочек на кабели и изготовлении резинотехнических изделий.

Изобретение решает задачу создания оборудования, обеспечивающего наложение оболочек высокого качества из полимеров, склонных к подвулканизации, путем исключения их смещения, повышения производительности труда путем снижения затрат времени при переналадке.

Известна конструкция устройства для наложения многослойных оболочек, содержащего следующие основные узлыжольце- вой держатель для закрепления головки на выходе экструдера, неподвижный держатель для двух других конических дорнов; регулируемый держатель для фиксирования двух конических дорнов, которые с помощью их держателя можно смещать относительно первых неподвижных дорнов под углом 180° друг к другу.

Недостатками известного устройства являются сложность установки и смены фильтрующих решеток, не обеспечивающих получение оболочек высокого качества, громоздкость конструкции и повышение затрат труда на обслуживание и ремонт.

Известно устройство для наложения многослойных оболочек, включающее корпус с фланцами и каналами для подвода экструдируемых полимеров, распределители с формующим, инструментом, элементы крепления и регулирования. Каналы для подвода материала выполнены длиной до 400 мм.

Недостатком является невысокое качество накладываемых оболочек из-за подгорания материала в каналах большой длины, большие трудозатраты при сборкеVJ

N3 СО СЛ 00 00

разборке, а также сложность выполнения каналов.

По достигаемому эффекту и технической сущности наиболее близким к предлагаемому является устройство для наложения оболочек фирмы АНдуарт. Устройство состоит из двух расположенных под углом друг к другу экструдеров с одинаковыми диаметрами червяков, установленных на общей раме, цилиндры которых жестко соединены общим фланцем, к которому посредством хомутового соединения крепится экструзионная головка, содержащая корпус, распределители, формующий инструмент, элементы крепления и регулирования.

Недостатками известного устройства являются низкое качество накладываемых оболочек из-за смешения экструдируе- мых материалов, обусловленного недостаточной эксплуатационной надежностью конструкции.уплотнения стыковочного узла каждого из экструдеров, высокая трудоемкость сборки-разборки устройства из-за его больших габаритов и веса при смене фильтрующих решеток или червяков, невозможность использовать экструдеры с разными диаметрами червяков и экструдеры с диаметром червяка более 90 мм.

Целью изобретения является повышение качества покрытия путем исключения смешения материалов и производительности труда путем снижения затрат времени на переналадку и обслуживание устройства.

Поставленная цель достигается тем, что в устройстве для двухслойного наложения оболочек, содержащем V-образно расположенные экструдеры с выходными отверстиями и экструзионную головку с отверстиями для подачи полимеров, расположенными со стороны экструдеров, между каждым -экс- трудером и головкой расположен жестко соединенный с экструдером угловой патрубок с коническим входным отверстием.

Каждое отверстие для подачи полимера выполнено коническим и соединено с выходным отверстием патрубка конической с обеих концов втулкой, при этом головка соединена с патрубком разъемным соединением. Каждый из экструдеров установлен на индивидуальном фундаменте. Угловой патрубок имеет две горизонтальные плоскости в выходной зоне, сопряженные с выступами корпуса экструзионной головки. При этом сквозные отверстия прямоугольной формы совпадают с отверстиями в экструзионной головке. Головка размещена на стойке с возможностью горизонтального и вертикального перемещения.

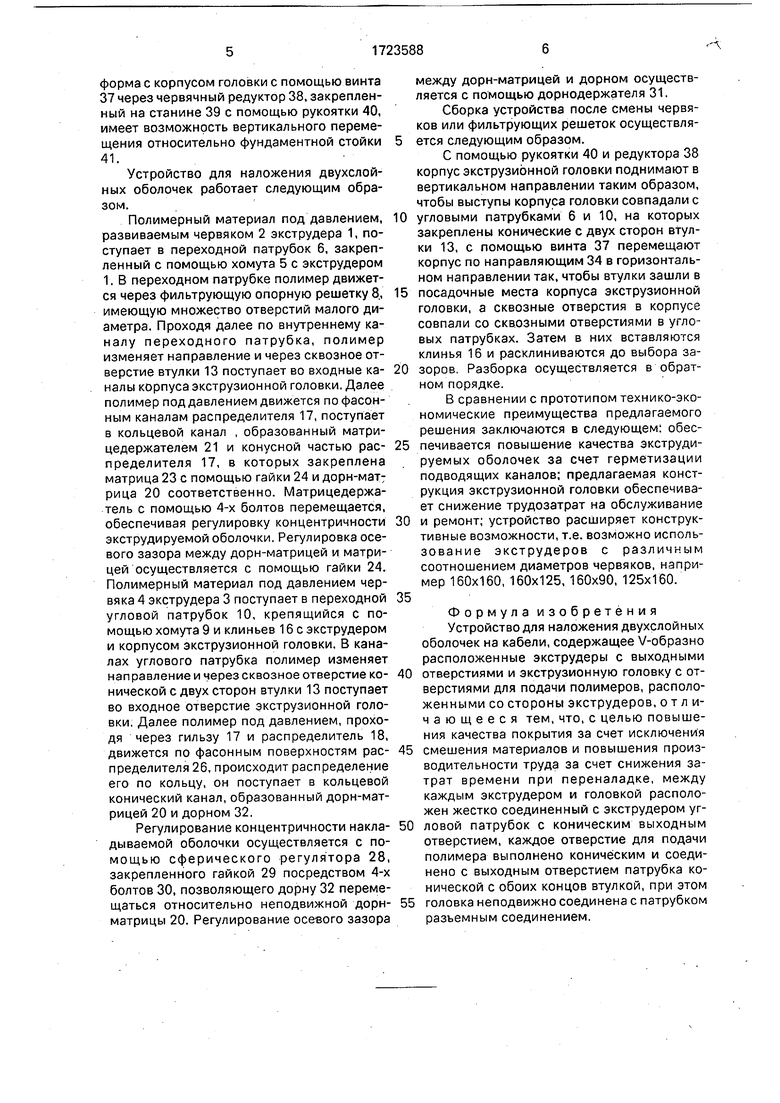

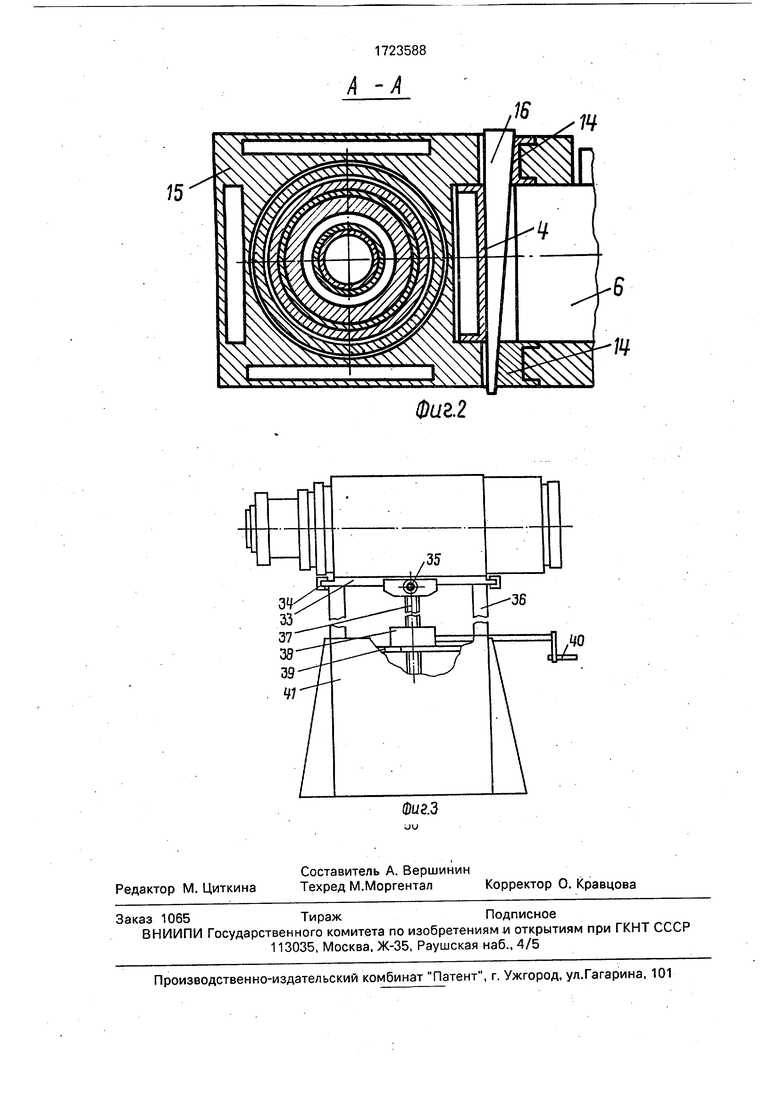

На фиг. 1 показано устройство, сечение; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство, вид спереди.

Предлагаемое устройство состоит из

цилиндра экструдера 1 с червяком 2 для подачи экструдируемого полимера, цилиндра, экструдера 3 с червяком 4. Экструдер 1 посредством хомута 5 соединяется с переходным патрубком 6, в котором размещена

0 переходная втулка 7 с установленной в ней фильтрующей решеткой 8. Экструдер 3 посредством хомута 9 соединяется с переходным угловым патрубком 10, в котором размещена переходная втулка 11 сустанов5 ленной в ней фильтрующей решеткой 12.

Переходные патрубки представляют собой корпуса с внутренними конусными отверстиями, переходящими под углом в цилиндрические. Со стороны цилиндриче0 ских отверстий имеются конические посадочные места, в которых закрепляются втулки с отверстиями диаметром, равным диаметру патрубков. Переходные патрубки имеют сквозные прямоугольные отверстия,

5 в которых установлены направляющие Низ износостойкой термообработанной стали. Две поверхности переходных патрубков отработаны так, что они входят в выступы корпуса 15 экструзионной головки. Корпус

0 головки имеет каналы для обогрева и каналы для ввода экструдируемых полимеров и имеет конические посадочные места, куда крепится коническая с обеих сторон втулка 13, жестко соединенная с переходным пат5 рубком с помощью клиньев 16.

В корпус головки запрессована гильза 17, имеющая внутреннюю коническую поверхность, в которую вставлен распредели- тель-дорнодержатель 18, которой крепится

0 гайкой 19 и в котором закреплена дорн-мат- рица20. С другой стороны гильзы закреплен матрицедержатель 21, крепящийся с помощью гайки 22. В матрицедержателе крепится сменная матрица 23 с помощью гайки

5 24. С помощью 4-х болтов 25 матрицедержатель имеет возможность перемещения относительно оси. В распределитель 18 вставляется распределитель 6, который закреплен с помощью гайки 27. Внутри дорно0 держателя 26 закреплен регулятор 28 с помощью сферической гайки 29. Регулятор имеет возможность перемещения относительно оси с помощью четырех болтов. 30. Внутри регулятора вставляется дорнодер5 жатель 31, в котором крепится дорн 32. Корпус головки крепится на платформе 33, которая по направляющим 34 с помощью винта 35 имеет возможность горизонтального перемещения. Платформа крепится на четырех телескопических стойках 36. Платформа с корпусом головки с помощью винта 37 через червячный редуктор 38, закрепленный на станине 39 с помощью рукоятки 40, имеет возможность вертикального перемещения относительно фундаментной стойки 41.

Устройство для наложения двухслойных оболочек работает следующим образом.

Полимерный материал под давлением, развиваемым червяком 2 экструдера 1, поступает в переходной патрубок 6, закрепленный с помощью хомута 5 с экструдером 1. В переходном патрубке полимер движется через фильтрующую опорную решетку 8, имеющую множество отверстий малого диаметра. Проходя далее по внутреннему каналу переходного патрубка, полимер изменяет направление и через сквозное отверстие втулки 13 поступает во входные каналы корпуса экструзионной головки, Далее полимер под давлением движется по фасонным каналам распределителя 17, поступает в кольцевой канал , образованный матри- цедержателем 21 и конусной частью распределителя 17, в которых закреплена матрица 23 с помощью гайки 24 и дорн-мат; рица 20 соответственно. Матрице держатель с помощью 4-х болтов перемещается, обеспечивая регулировку концентричности экструдируемой оболочки. Регулировка осевого зазора между дорн-матрицей и матрицей осуществляется с помощью гайки 24. Полимерный материал под давлением червяка 4 экструдера 3 поступает в переходной угловой патрубок 10, крепящийся с помощью хомута 9 и клиньев 16 с экструдером и корпусом экструзионной головки. В каналах углового патрубка полимер изменяет направление и через сквозное отверстие конической с двух сторон втулки 13 поступает во входное отверстие экструзионной головки. Далее полимер под давлением, проходя через гильзу 17 и распределитель 18, движется по фасонным поверхностям распределителя 26,происходит распределение его по кольцу, он поступает в кольцевой конический канал, образованный дорн-матрицей 20 и дорном 32.

Регулирование концентричности накладываемой оболочки осуществляется с помощью сферического регулятора 28, закрепленного гайкой 29 посредством 4-х болтов 30, позволяющего дорну 32 перемещаться относительно неподвижной дорн- матрицы 20. Регулирование осевого зазора

между дорн-матрицей и дорном осуществляется с помощью дорнодержателя 31.

Сборка устройства после смены червяков или фильтрующих решеток осуществляется следующим образом.

С помощью рукоятки 40 и редуктора 38 корпус экструзионной головки поднимают в вертикальном направлении таким образом, чтобы выступы корпуса головки совпадали с

угловыми патрубками 6 и 10, на которых закреплены конические с двух сторон втулки 13, с помощью винта 37 перемещают корпус по направляющим 34 в горизонтальном направлении так, чтобы втулки зашли в

посадочные места корпуса экструзионной головки, а сквозные отверстия в корпусе совпали со сквозными отверстиями в угловых патрубках. Затем в них вставляются клинья 16 и расклиниваются до выбора зазоров. Разборка осуществляется в обратном порядке.

В сравнении с прототипом технико-экономические преимущества предлагаемого решения заключаются в следующем: обеспечивается повышение качества экструди- руемых оболочек за счет герметизации подводящих каналов; предлагаемая конструкция экструзионной головки обеспечивает снижение трудозатрат на обслуживание

и ремонт; устройство расширяет конструктивные возможности, т.е. возможно использование экструдеров с различным соотношением диаметров червяков, например 160x160, 160x125, 160x90, 125x160.

Ф о р м у л а и з о б р ет ё н и я Устройство для наложения двухслойных оболочек на кабели, содержащее V-образно расположенные экструдеры с выходными

отверстиями и экструзионную головку с отверстиями для подачи полимеров, расположенными со стороны экструдеров, отличающееся тем, что, с целью повышения качества покрытия за счет исключения

смешения материалов и повышения производительности труда за счет снижения затрат времени при переналадке, между каждым экструдером и головкой расположен жестко соединенный с экструдером угловой патрубок с коническим выходным отверстием, каждое отверстие для подачи полимера выполнено коническим и соединено с выходным отверстием патрубка конической с обоих концов втулкой, при этом

головка неподвижно соединена с патрубком разъемным соединением.

А -А

Фиг.2

| Способ изготовления труб из термопластов | 1961 |

|

SU143226A1 |

| Линии непрерывной вулканизации | |||

| Проспект фирмы Оу Nokia AB, Финляндия, 1985 | |||

| Линии непрерывной вулканизации | |||

| Проспект фирмы Anduart, Франция, 1987. | |||

Авторы

Даты

1992-03-30—Публикация

1989-10-11—Подача