Изобретение относится к устройствам для переработки полимерных материалов в длинномерные изделия и может быть использовано для изготовления многослойных изоляционных и защитных оболочек кабелей и проводов.

Целью изобретения является повмше- ние производительности головки и качества изготавливаемых изделий.

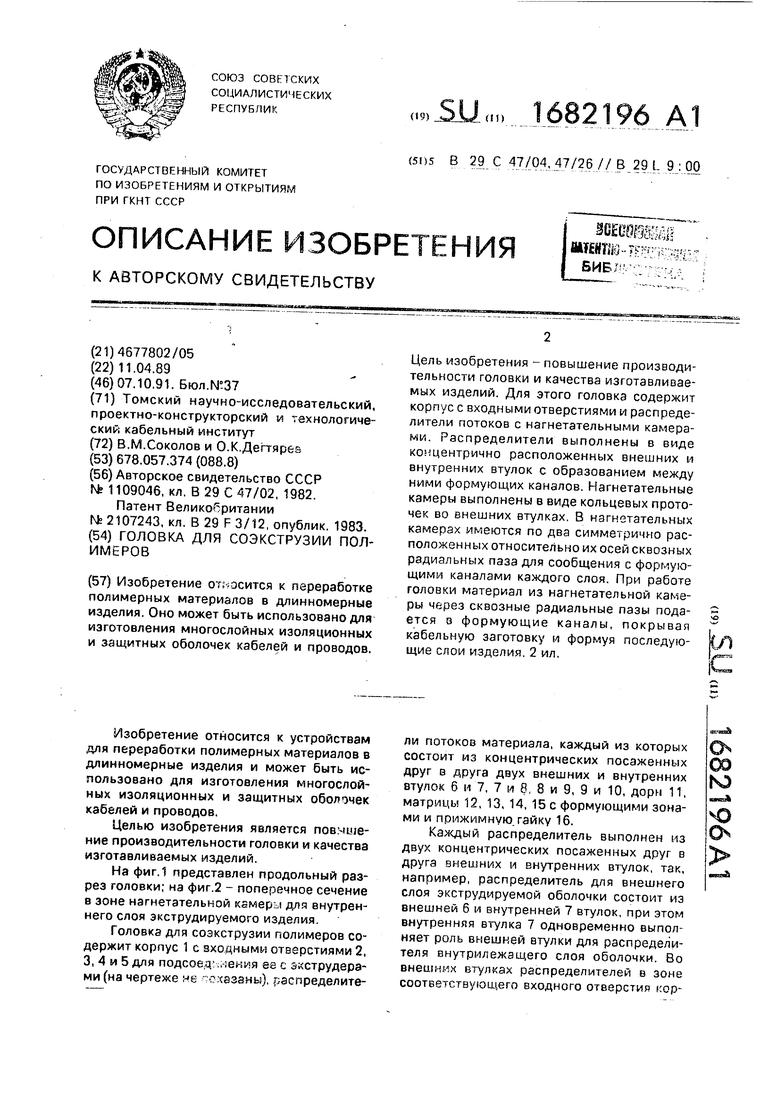

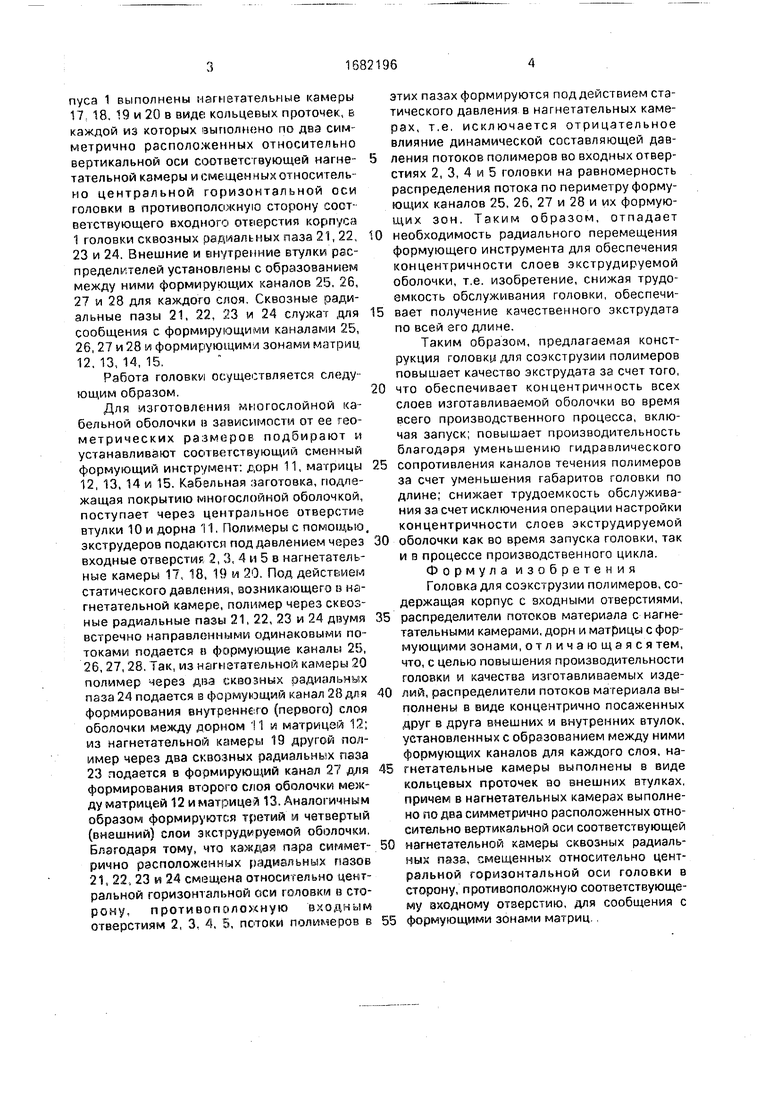

На фиг.1 представлен продольный разрез головки; на фиг.2 - поперечное сечение в зоне нагнетательной камеры для внутреннего слоя экструдируемого изделия.

Головка для соэкструзии полимеров содержит корпус 1 с входными отверстиями 2, 3, 4 и 5 для подсоед .-;ения ее с экструдера- ми (на чертеже «-сказаны), распределители потоков материала, каждый из которых состоит из концентрических посаженных друг в друга двух внешних и внутренних втулок 6 и 7, 7 и 8, 8 и 9, 9 и 10, дорн 11, матрицы 12, 13, 14, 15с формующими зонами и прижимную, гайку 16.

Каждый распределитель выполнен из двух концентрических посаженных друг в друга внешних и внутренних втулок, так, например, распределитель для внешнего слоя экструдируемой оболочки состоит из внешней 6 и внутренней 7 втулок, при этом внутренняя втулка 7 одновременно выполняет роль внешней втулки для распределителя внутрилежащего слоя оболочки. Во внешних втулках распределителей в зоне соответствующего входного отверстия корю

«юД

Ч)

пуса 1 выполнены нагнетательные камеры 17. 18, 19 и 20 в виде кольцевых проточек, в каждой из которых выполнено по два симметрично расположенных относительно вертикальной оси соответствующей нагнетательной камеры и смещенных относительно центральной горизонтальной оси головки в противоположную сторону соответствующего входного отверстия корпуса 1 головки сквозных радиальных паза 21, 22, 23 и 24, Внешние и внутренние втулки распределителей установлены с образованием между ними формирующих каналов 25, 26, 27 и 28 для каждого слоя. Сквозные радиальные пазы 21, 22, 23 и 24 служат для сообщения с формирующими каналами 25, 26,27 и 28 и формирующими зонами матриц 12, 13, 14, 15.

Работа головки осуществляется следующим образом.

Для изготовления многослойной кабельной оболочки в зависимости от ее геометрических размеров подбирают и устанавливают соответствующий сменный формующий инструмент: дорн 11, матрицы 12, 13, 14 и 15. Кабельная заготовка, подлежащая покрытию многослойной оболочкой, поступает через центральное отверстие втулки 10 и дорна 11, Полимеры с помощью, экструдеров подаются под давлением через входные отверстия 2, 3, 4 и 5 в нагнетательные камеры 17, 18, 19 и 20. Под действием статического давления, возникающего в нагнетательной камере, полимер через сквозные радиальные пазы 21, 22, 23 и 24 двумя встречно направленными одинаковыми потоками подается в формующие каналы 25, 26, 27,28. Так, из нагнетательной камеры 20 полимер через два сквозных радиальных паза 24 подается в формующий канал 28 для формирования внутреннего (первого) слоя оболочки между дорном 11 и матрицей 12; из нагнетательной камеры 19 другой полимер через два сквозных радиальных лаза 23 подается в формирующий канал 27 для формирования второго слоя оболочки между матрицей 12 и матрицей 13. Аналогичным образом формируются третий и четвертый (внешний) слои экструдируемой оболочки. Благодаря тому, что каждая пара симметрично расположенных радиальных пазов 21, 22, 23 и 24 смещена относительно центральной горизонтальной оси головки в сторону, противоположную входным отверстиям 2, 3, 4, 5, потоки полимеров в

этих пазах формируются под действием статического давления в нагнетательных камерах, т.е. исключается отрицательное влияние динамической составляющей давления потоков полимеров во входных отверстиях 2, 3, 4 и 5 головки на равномерность распределения потока по периметру формующих каналов 25, 26, 27 и 28 и их формующих зон. Таким образом, отпадает

0 необходимость радиального перемещения формующего инструмента для обеспечения концентричности слоев экструдируемой оболочки, т.е. изобретение, снижая трудоемкость обслуживания головки, обеспечи5 вает получение качественного зкструдата по всей его длине.

Таким образом, предлагаемая конструкция головки для соэкструзии полимеров повышает качество экструдата за счет того,

0 что обеспечивает концентричность всех слоев изготавливаемой оболочки во время всего производственного процесса, включая запуск; повышает производительность благодаря уменьшению гидравлического

5 сопротивления каналов течения полимеров за счет уменьшения габаритов головки по длине; снижает трудоемкость обслуживания за счет исключения операции настройки концентричности слоев экструдируемой

0 оболочки как во время запуска головки, так и в процессе производственного цикла. Формула изобретения Головка для соэкструзии полимеров, содержащая корпус с входными отверстиями,

5 распределители потоков материала с нагнетательными камерами, дорн и матрицы с формующими зонами, отличающаяся тем, что, с целью повышения производительности головки и качества изготавливаемых изде0 лий, распределители потоков материала выполнены в виде концентрично посаженных друг в друга внешних и внутренних втулок, установленных с образованием между ними формующих каналов для каждого слоя, на5 гнетательные камеры выполнены в виде кольцевых проточек во внешних втулках, причем в нагнетательных камерах выполнено по два симметрично расположенных относительно вертикальной оси соответствующей

0 нагнетательной камеры сквозных радиальных паза, смещенных относительно центральной горизонтальной оси головки в сторону, противоположную соответствующему аходному отверстию, для сообщения с

5 формующими зонами матриц.,

Л 9 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная головка | 1984 |

|

SU1319084A1 |

| Головка экструдера | 1989 |

|

SU1647661A1 |

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Устройство для экструзии полимеров | 1990 |

|

SU1828806A1 |

| Экструзионная головка | 1981 |

|

SU978202A1 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

Изобретение относится к переработке полимерных материалов в длинномерные изделия. Оно может быть использовано для изготовления многослойных изоляционных и защитных оболочек кабелей и проводов. Цель изобретения - повышение производительности головки и качества изготавливаемых изделий. Для этого головка содержит корпус с входными отверстиями и распределители потоков с нагнетательными камерами. Распределители выполнены в виде концентрично расположенных внешних и внутренних втулок с образованием между ними формующих каналов. Нагнетательные камеры выполнены в виде кольцевых проточек во внешних втулках. В нагнетательных камерах имеются по два симметрично расположенных относительно их осей сквозных радиальных паза для сообщения с формующими каналами каждого слоя. При работе головки материал из нагнетательной камеры через сквозные радиальные пазы подается в формующие каналы, покрывая кабельную заготовку и формуя последующие слои изделия. 2 ил. d

| Экструзионная головка для облицовки стальных труб термопластом | 1982 |

|

SU1109046A3 |

| Солесос | 1922 |

|

SU29A1 |

| АРБАЛЕТ БАРЫШЕВА | 1996 |

|

RU2107243C1 |

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-10-07—Публикация

1989-04-11—Подача