со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом гибки | 1987 |

|

SU1412836A1 |

| Способ гибки змеевиков и устройство для его осуществления | 1988 |

|

SU1814575A3 |

| Устройство для контроля радиуса гиба | 1986 |

|

SU1423220A1 |

| Система автоматического управления трубогибочным станом | 1987 |

|

SU1505624A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Универсальный гибочный штамп | 1978 |

|

SU766706A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в атомном машиностроении и котлостро- ении при изготовлении элементов теплооб- менных аппаратов в форме спиралей. Цель изобретения - повышение точности гибки за счет контроля шага спирали. Устройство, предназначенное для гибки спирали, содержит направляющий, гибочный и отгибочный ролики. В устройство введены три измерительных ролика, определяющих координаты двух точек, лежащих на спирали, а также величину отношения длины окружности к длине дуги, заключенной между точками отсчета. Это позволяет контролировать величину шага спирали и повысить точность гибки. 1 ил.

Изобретение относится к обработке металлов давлением и может быть использова- но в атомном машиностроении и котлостроении при изготовлении элементов теплообменных аппаратов в форме спиралей.

Цель изобретения - повышение точности гибки за счет контроля шага спирали.

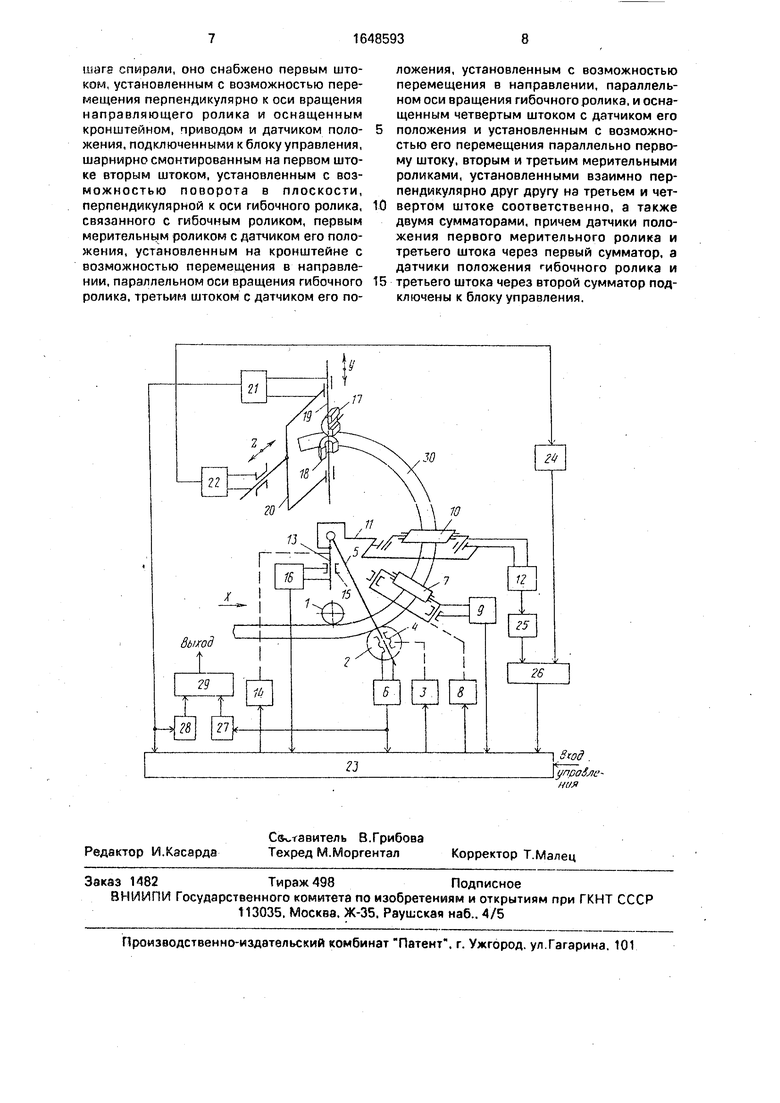

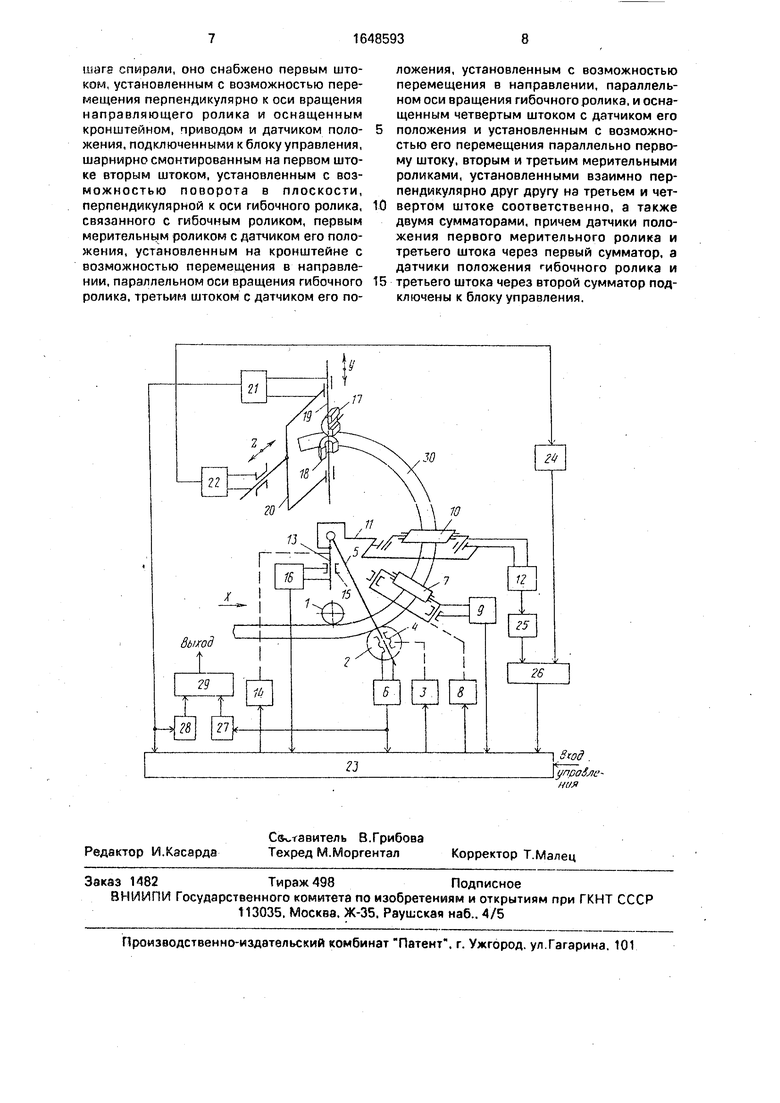

На чертеже изображена функциональная схема устройства

Устройство для управления процессом гибки спирали содержит направляющий ролик 1, гибочный ролик 2, снабженный приводом 3 и связанный с осью вращения ролика направляющей 4, в которой установлен с возможностью перемещения в ней перпендикулярно оси вращения ролика второй шток 5, примем с направляющей 4 и вторым штоком 5 соответственно связаны измерительные элементы датчика 6 положения гибочного ролика 2, отгибочный ролик 7 с приводом 8 и датчиком 9 положения, первый измерительный ролик 10, размещенный за отгибочным роликом 7 по ходу технологического процесса, закрепленный на кронштейне 11. имеющий возможность перемещения в направляющих вдоль оси, параллельной еси вращения гибочного ролика 2, также снабженный датчиком 12 положения.

В устройстве имеется первый шток 13, имеющий привод 14 и установленный с возможностью перемещения перпендикулярно оси направляющего ролика 1 в направляющей 15 в плоскости, проходящей через начало гибки, также снабженный датчиком 16 положения. Концы первого и второго штоков 13 и 5 связаны между собой шарнирно с возможностью вращения вокруг оси, параллельной оси гибочного ролика 2 Кронштейн

О

00

ел ю

CJ

11первого измерительного ролика 10 жестко связан с первым штоком 13, причем ось вращения первого измерительного ролика 10 проходит через ось вращения первого и второго штоков 13 и 5 перпендикулярно к ней.

В устройстве имеются второй и третий измерительные ролики 17 и 18, установленные перпендикулярно друг другу на третьем дополнительном штоке 19, установленном с возможностью перемещения перпендикулярно оси направляющей ролика 1 в плоскости, проходящей через начало гибки в направляющей 20, и подпружиненном.

Направляющая 20 также подпружинена и имеет возможность перемещения параллельно оси направляющего ролика 1 в плоскости, проходящей через начало гибки. Третий шток 19 и направляющая 20 снабжены датчиками 21 и 22 положения соответст- венно. .

Блок 23 управления включает клавиатуру, фотосчитывающее и регистрирующее устройства (не показаны). Первый, второй и третий выходы блока 23 управления поданы соответственно на входы управления приводов 3, 8 и 14 гибочного ролика 1, отгибоч- ного ролика 7 и второго штока 13. Выходы датчиков 6, 9, 16, 21 соответственно гибочного ролика 2, отгибочного ролика 7, второ- го 13 и третьего 19 штоков поданы соответственно на первый, второй, третий и четвертый входы блока 23 управления, а выходы датчика 22 положения направляющей 20 через реверсивный счетчик 24 и датчик

12первого дополнительного ролика 10, через реверсивный счетчик 25 подключены к первому сумматору 26, выход которого подключен к пятому входу блока 23 управления. Кроме того, выходы датчиков б и 21 положе- ния гибочного ролика 2 и третьего штока 19 через реверсивные счетчики 27 и 28 соответственно подключены к второму сумматору 29, выход которого является выходом устройства. Привод подачи заготовки на чертеже не показан.

При конкретном выполнении устройства в качестве блока управления может быть выбран, например, блок 44ПУ 2С42-65-04. в качестве датчиков положения 6.9,12.16 и 22 могут быть использованы фотоимпульсные датчики ВУ-178, а в качестве приводов 3. 8, 14 - гидроцилиндры со Следящими золотниками УЭГС-40 и усилителями мощности УМЭ-100. Реверсивные счетчики 24. 26 и 27 можно выполнить на микросхемах К155ИЕ7, а сумматоры 25 и 26 - на микросхемах К155ИМЗ.

Устройство работает следующим образом.

Предварительно датчики 6 и 16 положения регулируют таким образом, чтобы их выходные сигналы соответствовали расстоянию от оси вращения штоков 5 и 13 соответственно до точки касания гибочным роликом 2 поверхности заготовки и точки на поверхности заготовки в плоскости гиба.

В блок 23 управления с помощью клавиатуры или фотосчитывающего устройства записываются значения радиуса и шага спирали. Кроме того, определяется также величина коррекции на пружинение. Для этого заготовке 30 собщается движение от направляющего ролика 1 к гибочному ролику 2. Блок 23 управления отрабатывает записа- ные в нем значения радиуса гиба и шага спирали.

При этом на третьем выходе блока 23 появляется сигнал, воздействующий на вход привода 14 до тех пор, пока выходной сигнал датчика 16, поступающий на третий вход блока 23 управления, не станет соответствовать занесенному в блок 23 значению радиуса гиба. При этом привод 14 перемещает с помощью штока 13 ось вращения штока 5 в точку, расстояние от рой до точки, лежащей на поверхности заготовки 30 в плоскости, проходящей через начало гиба, соответствует заданному значению радиуса гиба. Кроме того, это приводит к установке ролика 10 с помощью направляющей 11 по радиусу спирали.

Сигнал с первого выхода блока 23 управления, поступая на вход привода 3. перемещает гибочный ролик 2 вдоль штока 5 до тех пор, пока выходной сигнал датчика 6 не станет соответствовать записанному в блоке 23 управления значению радиуса гиба.

При движении заготовки 30 в направлении от направляющего ролика 1 к гибочному ролику 2 она изгибается с радиусом гиба, равным записанному в блоке 23 управления.

После, выхода изогнутой части заготовки 30 из-под гибочного ролика 2. она частично разгибается и ее радиус гиба увеличивается. Затем заготовка попадает в зону действия ролика 7, который по сигналу с второго выхода блока 23 управления, поступающему на вход привода 8, перемещается в направлении, перпендикулярном подаче заготовки 30 до тех пор. пока выходной сигнал датчика 9 не станет соответствовать величине шага спирали, записанной в блоке 23 управления. При этом сигнал обратной связи ролика 7 по положению поступает с датчика 9 на второй вход блока 23 управления.

После того, как изогнутая часть заготовки 30 окажется под роликом 17, ролики 17 и 18 подводят к изогнутой части заготовки с помощью подпружиненных штока 19 и направляющей 20 (механизм подвода не показан). При этом выходные сигналы датчиков 21 и 6, пропорциональные соответственно фактическому радиусу гиба и радиусу гиба в зоне гибочного ролика 2, поступая через реверсивные счетчики 27 и 28 на вход сумматора 29, вызывают появление на его выходе разностного сигнала, пропорционального величине пружинения.

Величину пружинения через клавиатуру вводят в блок 23 управления в виде коррекции с отрицательным знаком по радиусу гиба. Блок 23 управления отрабатывает записанные значения радиуса гиба и шага спирали, а также значение радиуса гиба в зоне гибочного ролика с учетом коррекции пружинения. При этом на третьем выходе блока 23 управления появляется сигнал, воздействующий на вход привода 14 до тех пор, пока выходной сигнал датчика 16, поступающий на третий вход блока 23 управления, не станет соответствовать записанному значению радиуса гиба. Привод 14 перемещает с помощью штока 13 ось вращения штока 5 в точку, расстояние от которой до точки, лежащей на поверхности заготовки 30 в плоскости, проходящей через начало гиба, соответствует заданному значению радиуса гиба. Кроме того, это приводит к установке ролика 10 с помощью направляющей 11 по радиусу спирали.

Сигнал с первого выхода блока 23 управления, поступая на вход привода 3, перемещает гибочный ролик 2 вдоль штока 5 до тех пор, пока выходной сигнал датчика 6 не станет соответствовать записанному в блоке 23 управления, уменьшенному на величину коррекции на пружинение. также записанную в блоке 23 управления.

При движении заготовки 30 она изгибается с радиусом гиба, равным записанному в блоке 23 значению радиусу гиба, уменьшенному на величину коррекции на пружинение.

После выхода изогнутой части заготовки 30 из-под гибочного ролика 2, радиус гиба увеличивается и становится равным записанному значению радиуса гиба. Затем заготовка 30 попадает в зону действия ролика 7, который с помощью сигнала, поступающего с второго выхода блока 23 управления на вход привода 8, перемещается в направлении, перпендикулярном подаче заготовки 30, до тех пор. пока выходной сигнал датчика 9 не станет соответствовать величине шага спирали, записанной в блоке

23 управления. При этом сигнал обратной связи ролика 7 по положению поступает на второй вход блока 23 управления с датчика 5 9.

После того, как изогнутая часть заготовки 30 окажется под роликом 17, ролики 17 и 18 подводят к изогнутой части заготовки 30 с помощью штока 19 и направляющей 20. На

0 этом формирование начального участка спирали заканчивается.

На вход управления блока 23 управления подают уровень 1. При этом первый и второй входы блока 23 управления блокиру5 ются( а с третьего и четвертого входов блокировка снимается. Выходной сигнал датчика 21, пропорциональный фактическому радиусу, поступает на четвертый вход блока 23.

0 Блок 23 управления сравнивает выходной сигнал датчика 21 с заданным значением радиуса и, воздействуя с помощью сигнала, появляющегося на первом выходе блока 23 через привод 3 на гибочный ролик

5 2, обеспечивает соответствие фактического значения радиуса изделия заданному.

Выходные сигналы датчиков 21 и 6, про- порциональные соответственно фактическому радиусу изделия и радиусу в зоне

0 гибочного ролика 2, поступая через реверсивные счетчики 27 и 28 на входы сумматора 29, вызывают появление на его выходе разностного сигнала, пропорционального величине пружинения, изменения которого

5 позволяют судить о неоднородности механических свойств заготовки.

Выходной сигнал сумматора 26, пропорциональный разности сигналов, поступающих через реверсивные счетчики 24 и 25

0 с выходов датчиков 12 и 22, а следовательно, фактическому шагу спирали, воздействует через блок 23 управления на привод 8, обеспечивая соответствие фактического значения шага заданному.

5 Таким образом, устройство позволяет управлять процессом гибки по фактическим значениям радиуса и шага спирали, что повышает точность гибки, а также дает возможность контролировать величину пружинения и неоднородность мехэниче0 ских свойств по длине заготовки.

Формула изобретения Устройство для управления процессом гибки спирали, содержащее направляю- 5 щий, гибочный и отгибочный ролики, гибочный и отгибочный ролики снабжены датчиками их положений и приводами перемещений, подключенными к блоку управления, отличающееся тем. что, с целью повышения точности гибки за счет контроля

шаге спирали, оно снабжено первым штоком, установленным с возможностью перемещения перпендикулярно к оси вращения направляющего ролика и оснащенным кронштейном, приводом и датчиком положения, подключенными к блоку управления, шарнирно смонтированным на первом штоке вторым штоком, установленным с возможностью поворота в плоскости, перпендикулярной к оси гибочного ролика, связанного с гибочным роликом, первым мерительным роликом с датчиком его положения, установленным на кронштейне с возможностью перемещения в направлении, параллельном оси вращения гибочного ролика, третьим штоком с датчиком его по0

5

ложения, установленным с возможностью перемещения в направлении, параллельном оси вращения гибочного ролика, и оснащенным четвертым штоком с датчиком его положения и установленным с возможностью его перемещения параллельно первому штоку, вторым и третьим мерительными роликами, установленными взаимно перпендикулярно друг другу на третьем и четвертом штоке соответственно, а также двумя сумматорами, причем датчики положения первого мерительного ролика и третьего штока через первый сумматор, а датчики положения гибочного ролика и третьего штока через второй сумматор подключены к блоку управления.

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Техническое описание | |||

| ЦНИИТмаш, 1985. | |||

Авторы

Даты

1991-05-15—Публикация

1987-10-05—Подача