ю

00

со

05

Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано, в частности, в атомном машиностроении и котло- строении при производстве змеевиков котлов.

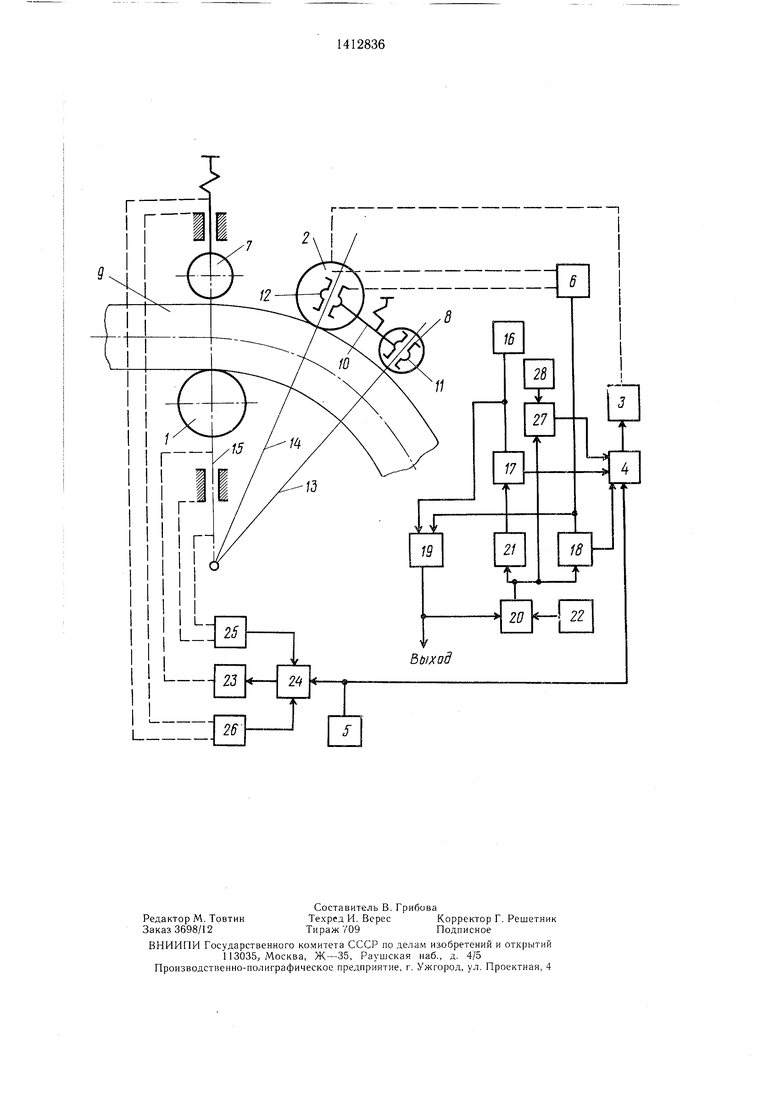

Цель изобретения - расширение технологических возможностей устройства при од- нЬвременном повышении точности гибки. I На чертеже представлена функциональ- нЬя схема устройства.

Устройство управления процессом гибки содержит направляющий ролик 1, гибочный ролик 2, снабженный приводом 3, блок 4 уп- р|авления, приводом гибочного ролика, выход KJOToporo соединен с входом управления при- в|ода 3, задатчик 5 радиуса гиба, подключен- ь|ый к первому входу блока 4 управления, дат- 6 положения гибочного ролика. I В устройстве имеются также дополни- 1|ельные ролики 7, 8 при этом ролик 7 установ- 4ен с возможностью перемешения в плоскос- 1)и, перпендикулярной направлению дви( е- заготовок 9 и проходящей через ось вра- дения направляющего ролика 1. I Оси роликов 2, 8 механически связаны Лланкой 10 с возможностью свободного вра- Ехення роликов вокруг своей осей. На планке 10 перпендикулярно осям роликов 8, 12 закреплены направлящие 11, 12 с возможностью свободного вращения вокруг осей соответствующих роликов. Штоки 13, 14 установлены в направляющих И, 12 с возможностью перемещения вдоль них. Шток 5 расположен в плоскости, проходящей через Ьсн вращения роликов 1,7с возможностью перемещения, перпендикулярно осям роликов 1, 7. Концы штоков 13, 14, 15 механически связаны с возможностью свободного вращения каждого из щтоков 13, 14 вокруг общей оси, параллельной оси направляю- uj.ero ролика 1 в плоскостях перпендикулярных этой оси. В устройстве содержится дат- :чик 16 положения первого дополнительного ролика, измерительные органы которого связаны соответственно с направляющей 11 и штоком 13, ключи 17, 18, связывающие выходы датчиков 6, 16, с входами блока 4 управления с условие.м обеспечения противофазного подключения относительно первого входа, схема 19 сравнения, первый вход которого подключен к выходу датчика 16, а второй - к выходу датчика 6, компаратор 20, первый вход которого подключен к выходу схемы 19 сравнения, а выход - к управляющму входу ключа 18 и, Через инвертор 21 к управляющему входу ключа 17, задатчик 22 выход которого подключен к второму входу KOMPiapaTOpa 20, привод 23, механически связанный со штоком 15. В устройство включены также блок 24 управления, . выход которого подключен к входу привода 23 штока, а первый вход -.- задатчику 5 радиуса гиба, датчики положения 25, 26, связанные соответственно со щтоком 15 и роликом 7.

5

0 0 5 .. 5

0

0

Выходы датчиков 25, 26 положения штока направляющего ролика и дополнительного ролика соединены с вторым и третьим входами блока 24 управления в противо- фазе относительно входа 1. Через ключ 27 задатчик 28 соединен с четвертым входом блока 4 управления. Выходом устройства является выход схемы 19 сравнения.

Устройство работает следующим образом.

Предварительно датчики положения 6, 16, 25, 26 регулируют таким образом, чтобы выходные сигналы датчиков 6, 16, 25 соответствовали расстоянию от оси вращения штоков 13, 14 до точек касания соответственно гибочного ролика 2, дополнительного ролика 8, направляющего ролика 1 поверхности заготовки 9, а выходной сигнал датчика 26 равнялся нулю при сомнутых роликах 1, 7.

На задатчике 5 устанавливается требуемый радиус изделия, на задатчике 22 - максимальная величина пружинения (определяется экспериментально путем пробных гибов), на задатчике 28 предполагаемая величина пружинения, определяемая на основании предществующих гибов или экспериментально) .

Устройство готово к работе. В исходном состоянии выходной сигнал задатчика 5, пропорциональный заданному радиусу гиба изделия, поступает на первый вход блока 24 управления, на второй и третий входы которого поступают сигналы с датчиков 25, 26. При этом на выходе блока 24 управления появляется сигнал, пропорциональный отклонению суммарного сигнала датчиков 25, 26 от выходного сигнала задатчика 5. Привод 23 отрабатывает выходной сигнал блока 24 управления. При этом конец штока 15 устанавливается в положение, при котором ось вращения штоков 13, 14 совпадает с центром окружности, описываемой точкой, лежащей на поверхности заготовки, изгибаемой с заданным на задатчике 5 радиусом.

Выходные сигналы датчиков 6, 16 поступают на входы схемы 19 сравнения. При этом на выходе схемы 19 сравнения появляется сигнал, пропорциональный разности величин сигналов датчиков 16 и 6. Выходной сигнал схемы 19 сравнения поступает на первый вход компаратора 20, на второй вход которого поступает сигнал, пропорциональный величине максимального пружинения с задатчика 22. Поскольку в исходном состоянии заготовка 9 еще не изогнута, то выходной сигнал схемы 19 сравнения превышает выходной сигнал задатчика 22. При этом на выходе компаратора 20 устанавливается сигнал высокого уровня. При этом ключи 18, 27 открываются, а ключ 17 закрывается. Выходной сигнал датчика 6 через открытый ключ 18 поступает на второй вход блока .управления 4, на четвертый вход которого поступает сигнал с задатчика 28 через

открытый ключ 27. Кроме того, на первый вход блока 4 управления поступает сигнал с задатчика 5, пропорциональный заданному радиусу изделия. При это.м на выходе блока 4 управления устанавливается сигнал, пропор- циональный величине отклонения суммарного сигнала датчика 6 и задатчика 28 от выходного сигнала задатчика 5. Привод 3 отрабатывает выходной сигнал блока 4 управления, при этом гибочный ролик 2 устанавливается в положение, при котором точка касания гибочного ролика поверхности заготовки находится на расстоянии от оси вращения штоков 13, 14, разном заданному радиусу изделия, уменьшенному на величину пру- жинения.

При движении заготовки 9 в направлении от направляюшего ролика 1 к гибочному ролику 2 она изгибается с радиусом гиба, равным заданному раиусу гиба изделия, уменьшенному на величину пружинения. После выхода изогнутой части заготовки 9 из под гибочного ролика 2 она частично распрямляется и ее радиус увеличивается. При попадании изогнутой части заготовки под ролик 8 разность выходных сигналов датчиков 16, 6 станет равной величине пружине- ния и выходной сигнал схемы 19 сравнения, пропорциональный этой разности, приведет к срабатыванию компаратора 20. При этом на выходе компаратора 20 устанавливается сигнал низкого уровн ;. При этом ключи 18, 27 закрываются, а 17 открываетс.ч и выходной сигнал датчика 16 через открытый ключ 17 поступает на третий вход блока 4 управления. На выходе блока 4 управления появляется сигнал, пропорциональный величине отклонения фактического радиуса изделия от заданного на задатчике 5. Привод 3, отрабатывая выходной сигнал блока 4 управления, воздействует на гибочный ролик 4, обеспечивая соответствие фактического радиуса заданному. При этом при движении заготовки на выходе схемы 19 сравнения форми- руется сигнал, пропорциональный текущему значению пружинения, поступающий на выход устройства. Этот сигнал несеч информацию о неоднородности механических свойств заготовки вдоль ее длины, а также позволяет определять величину пружинения.

Изобретение позволяет управлять процессом гибки по фактическому текуц ему значению радиуса изделия, что повышает точность гибки и при неоднородности механических свойств по длине заготовки.

Формула изобретения

Устройство управления процессом гибки, содержащее гибочный ролик с приводом, вход которого через его блок управления соединен с задатчиком радиуса гиба, датчик положения гибочного ролика, направляющий

0

S

0 5 0

5

0

5

ролик, двг ключа, отличающееся тем, что, с целью расширения технологических возможностей при одновременном повышении точности гибки, оно снабжено первым дополнительным роликом, размешенным за гибочным роликом по ходу технологического процесса .механически связанном с помощью планки с гибочным роликом с возможностью свободного вращения роликов вокруг своих осей, первой и второй направляющими, размещенными на п. ;анке нерпея- дикулярно осям роликов с возможностью свободного вращения вокруг осей соответствующих роликов, первым и вторым штоками, установленными в соответствующих направляющих с воз.можностью свободного перемещения вдоль направляющих, вторым дополнительны.м роликом, установленным до гибочного ролика по ходу технологического процесса в плоскости, перпендикулярной оси заготовки, проходящей через ось направляющего ролика и соответствующей началу гибки с возможностью перемещения в этой плоскости, причем оси всех роликов параллельны, треитьим штоком, расположенным в плоскости, проходящей через оси на- прав.пяюшего и второго дополнительного роликов с возможностью перемещения в этой плоскости в направлении, перпендикулярном оси направляющего ролика, концы штоков механически связаны с возможностью вра- |цения первых двух штоков вокруг оси, параллельной оси направляюшего ролика в плоскостях, перпендикулярных этой оси, устройство также снабжено тремя датчиками положения дополнительных роликов и третьего штока направляющего ролика, задат- чиками максимальной и номинальной величин пружинения, третьим ключом, инвертором, схемой сравнения, компаратором, блоком управления приводом третьего штока, при это.м датчик положения первого дополнительного ролика через первый ключ соединен с вторым входом блока управления приводом гибочного ролика, к третьему входу которого подключен через второй ключ выход датчика положения гибочного ролика, четвертый вход через третий ключ -- к выходу задатчика ном1 нальной величины пружинення, задатчик максимальной величины пружинения через компаратор соединен с управляюичи.ми входами второго и третьего ключей и через инвертор с уп- равлящим входо. л первого ключа, второй вход компаратора соединен с выходом схемы сравнения, два входа которой соединены соответственно с выходами датчиков положения гибочного первого дополнительного роликов, выход задатчика радиуса гиба соединен с первым входом блока управления приводом третьего ;итока, второй и третий входы которого соединены с выходами датчиков положения второго дополнительного ролика и третьего 1птока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом гибки спирали | 1987 |

|

SU1648593A1 |

| Способ гибки змеевиков и устройство для его осуществления | 1988 |

|

SU1814575A3 |

| Устройство для контроля радиуса гиба | 1986 |

|

SU1423220A1 |

| Система автоматического управления трубогибочным станом | 1987 |

|

SU1505624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Устройство контроля деформации заготовки при гибке профилей с растяжением | 1979 |

|

SU863068A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство управления трубогибочной машиной | 1980 |

|

SU893318A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в атомном машиностроении и котло- строении при производстве змеевиков котлов. Цель - расширение технологических возможностей устройства при одновременном повышении точности гибки. Устройство содержит гибочный ролик, снабженный приводом направляюш,ей ролик и два ролика, один из которых установлен с возможностью перемешения в плоскости, перпендикулярной направлению движения заготовок, а другой - на оси вращения направляющего ролика. Устройство содержит также датчики положения роликов, сигналы которых подаются в систему управления гибочным механизмом, что дает возможность повысить точность гибки, используя фактическое текущее значение радиуса гибки с учетом текущего значения пружинения при непрерывном процессе гибки. 1 ил. е (О

| 0 |

|

SU340880A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Техническое описание трубогибочного станка АГТ-Гб, ТГПС-12/50, 1979. | |||

Авторы

Даты

1988-07-30—Публикация

1987-01-22—Подача