Изобретение относится к обработке металлов давлением и может быть использовано при получении муфт бурильных труб с коническими отверстиями под резьбу.

Цель изобретения - повышение производительности штампа при изготовлении на нем втулок с отверстием, образованным двумя расширяющимися к торцам втулок конусами.

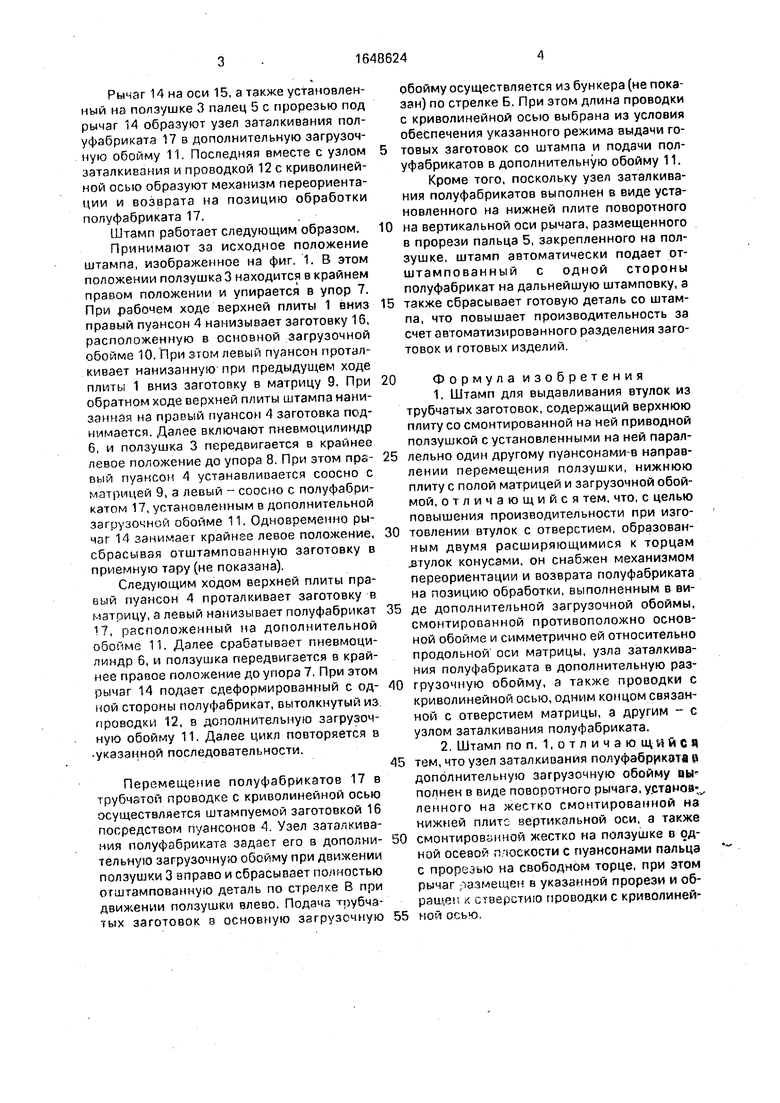

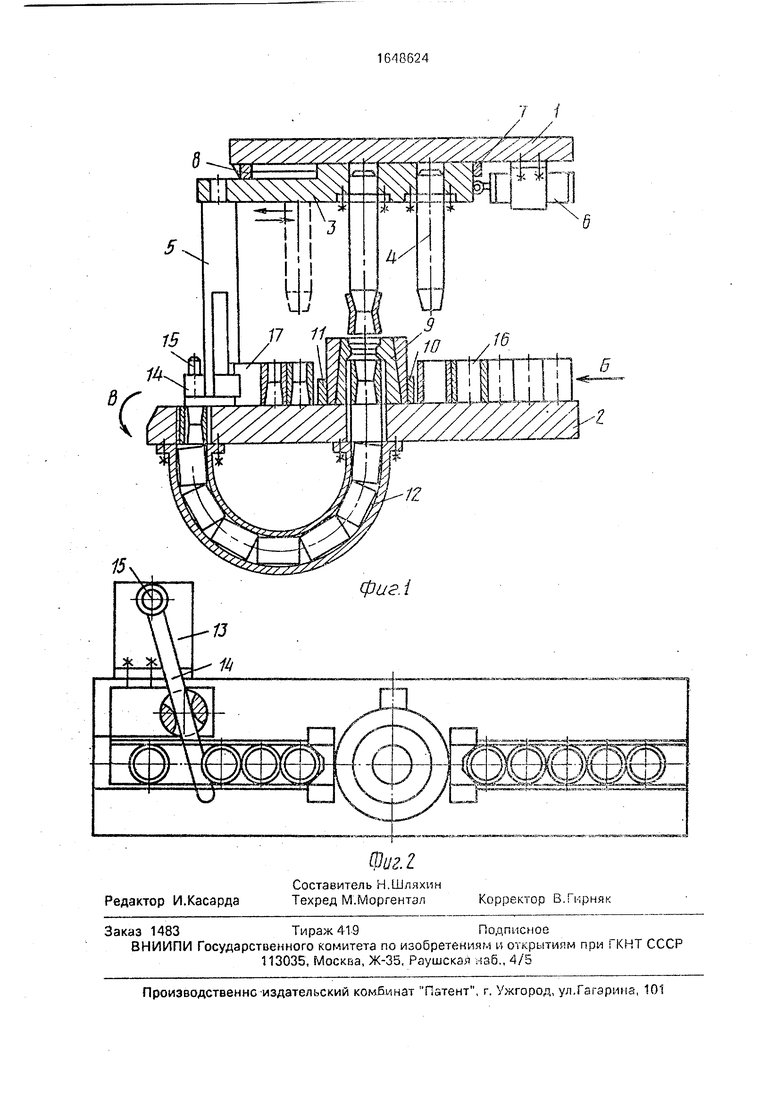

На фиг. 1 изображен штамп для выдавливания втулок, общий вид; на фиг 2 - нижняя плита штампа.

Штамп содержит верхнюю 1 и нижнюю 2 плиты. На верхней плите смонтирована ползушка 3, на которой закреплены два пуансона 4 и палец 5 с торцовой прорезью. Привод ползушки осуществляется посредством пневмоцилиндра 6. Крайние положения ползушки 3 фиксируются упорами 7 и 8. На нижней плите закреплены бандажи- рованная матрица 9, основная 10 и дополнительная 11 загрузочные обоймы, трубчатая проводка 12 с криволинейной осью. На выносном кронштейне 13, прикрепленном к нижней плите 2, смонтирован рычаг 14 посредством вертикальной оси 15 с возможностью его поворота на указанной оси. Рычаг 14 размещен в прорези пальца 5. На фиг. 1 и 2 изображены также недеформированные заготовки 16, установленные в основной загрузочной обойме 10, и деформированные с одного конца полуфабрикаты 17, установленные в дополнительной загрузочной обойме 11

Рычаг 14 на оси 15, а также установленный на ползушке 3 палец 5 с прорезью под рычаг 14 образуют узел заталкивания полуфабриката 17 в дополнительную загрузочную обойму 11. Последняя вместе с узлом заталкивания и проводкой 12 с криволинейной осью образуют механизм переориентации и возврата на позицию обработки полуфабриката 17.

Штамп работает следующим образом.

Принимают за исходное положение штампа, изображенное на фиг. 1. В этом положении ползушка 3 находится в крайнем правом положении и упирается в упор 7. При рабочем ходе верхней плиты 1 вниз правый пуансон 4 нанизывает заготовку 16, расположенную в основной загрузочной обойме 10. При зтом левый пуансон проталкивает нанизанную при предыдущем ходе плиты 1 вниз заготовку в матрицу 9. При обратном ходе верхней плиты штампа нанизанная на правый пуансон 4 заготовка поднимается. Далее включают пневмоцилиндр 6, и ползушка 3 передвигается а крайнее левое положение до упора 8. При этом прз- вый пуансон 4 устанавливается соосно с матрицей 9, а левый - соосно с полуфабрикатом 17, установленным в дополнительной загрузочной обойме 11. Одновременно рычаг 14 занимает крайнее левое положение, сбрасывая отштампованную заготовку в приемную тару (не показана).

Следующим ходом верхней плиты правый пуансон 4 проталкивает заготовку в матрицу, а левый нанизывает полуфабрикат 17, расположенный на дополнительной обойме 11. Далее срабатывает пневмоци- яиндр 6, и ползушка передвигается в крайнее правое положение до упора 7. При этом рычаг 14 подает сдеформированный с одной стороны полуфабрикат, вытолкнутый из проводки 12, в дополнительную загрузочную обойму 11. Далее цикл повторяется в указанной последовательности.

Перемещение полуфабрикатов 17 в трубчатой проводке с криволинейной осью осуществляется штампуемой заготовкой 16 посредством пуансонов 4. Узел заталкивания полуфабриката задает его в дополнительную загрузочную обойму при движении ползуижи 3 вправо и сбрасывает полностью отштампованную деталь по стрелке В при движении ползушки влево. Подача трубчатых заготовок в основную загрузочную

обойму осуществляется из бункера (не показан) по стрелке Б. При этом длина проводки с криволинейной осью выбрана из условия обеспечения указанного режима выдачи готовых заготовок со штампа и подачи полуфабрикатов в дополнительную обойму 11. Кроме того, поскольку узел заталкивания полуфабрикатов выполнен в виде установленного на нижней плите поворотного

на вертикальной оси рычага, размещенного в прорези пальца 5, закрепленного на ползушке, штамп автоматически подает отштампованный с одной стороны полуфабрикат на дальнейшую штамповку, а

также сбрасывает готовую деталь со штампа, что повышает производительность за счет автоматизированного разделения заготовок и готовых изделий.

Формула изобретения

1.Штамп для выдавливания втулок из трубчатых заготовок, содержащий верхнюю плиту со смонтированной на ней приводной ползушкой с установленными на ней параллельно один другому пуансонами-в направлении перемещения ползушки, нижнюю плиту с полой матрицей и загрузочной обоймой, отличающийся тем, что, с целью повышения производительности при изготовлении втулок с отверстием, образованным двумя расширяющимися к торцам .втулок конусами, он снабжен механизмом переориентации и возврата полуфабриката на позицию обработки, выполненным в виде дополнительной загрузочной обоймы, смонтированной противоположно основной обойме и симметрично ей относительно продольной оси матрицы, узла заталкивания полуфабриката в дополнительную разгрузочную обойму, а также проводки с криволинейной осью, одним концом связанной с отверстием матрицы, а другим - с узлом заталкивания полуфабриката.

2.Штамп по п. отличающийся тем, что узел заталкивания полуфабриката Р

дополнительную загрузочную обойму выполнен в виде поворотного рычага, у,стамов-.. ленного на жестко смонтированной на нижней плите вертикальной оси, а также

смонтированной жестко на ползушке в одной осевой плоскости с пуансонами пальца с прорезью на свободном торце, при этом рычаг оазмещен в указанной прорези и обращен к отверстию проводки с криеолинейной осью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1980 |

|

SU912353A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении муфт бурильных труб с коническими отверстиями под резьбу. Цель изобретения - повышение производительности штампа при изготовлении на нем втулок с отверстием, образованным двумя расширяющимися к торцам втулок конусами. Цель достигается за счет того, что один из двух установленных на ползушке пуансонов выдавливает с одной стороны трубчатой заготовки коническое отверстие. Затем из матрицы по трубчатой проводке с криволинейной осью по принципу заготовка за заго- товкой полуфабрикат поступает к дополнительной загрузочной обойме. Из нее рычагом узла заталкивания, кинематически связанным с ползушкой, очередной полуфабрикат через размещенные между ним и рычагом аналогичные полуфабрикаты поступает в матрицу для выдавливания конического отверстия с противоположной стороны полуфабриката. Во время обратного хода ползушки от привода тот же рычаг сталкивает готовое изделие, поступающее по той же про- водкес криволинейной осью, чередуясь с полуфабрикатом. 1 з. п, ф-лы, 2 ил. (Л

| Артес А | |||

| Э | |||

| и др., Выдавливание на плавающих оправках.- Кузнечно-штамповоч- ное производство, № 9, 1987, с.7, рис.2. |

Авторы

Даты

1991-05-15—Публикация

1988-10-03—Подача