Изобретение относится к технологии керамических материалов и может быть использовано в различных областях народного хозяйства, использующих керамику в качестве конструкционного и абразивного материалов, например, для ооработки деталей машин, приборов, агрегатов.

Цель изобретения - увеличение механической прочности, абразивной способности и стойкости к истиранию.

При изготовлении керамических абразивных изделий смешивают шлифпоро- шок электрокорунда и ультрафарфоровый порошок, а затем в полученную шихту вводят 5-20% воды и, перемешивая в

смесителе, приготовляют массу. Из усредненной массы (в зависимости от влажности) различными видами керамической технологии (прессованием, штамповкой, экструзией) изготовляют полуфабрикат издепий, который подвергают естественной сушке в течение 1 сут, а затем сушат в сушилке при 105-110°С до остаточной влажности не более 0,5%. Высушенные изделия подвергают обжигу до температуры 1380 - 1420°С.

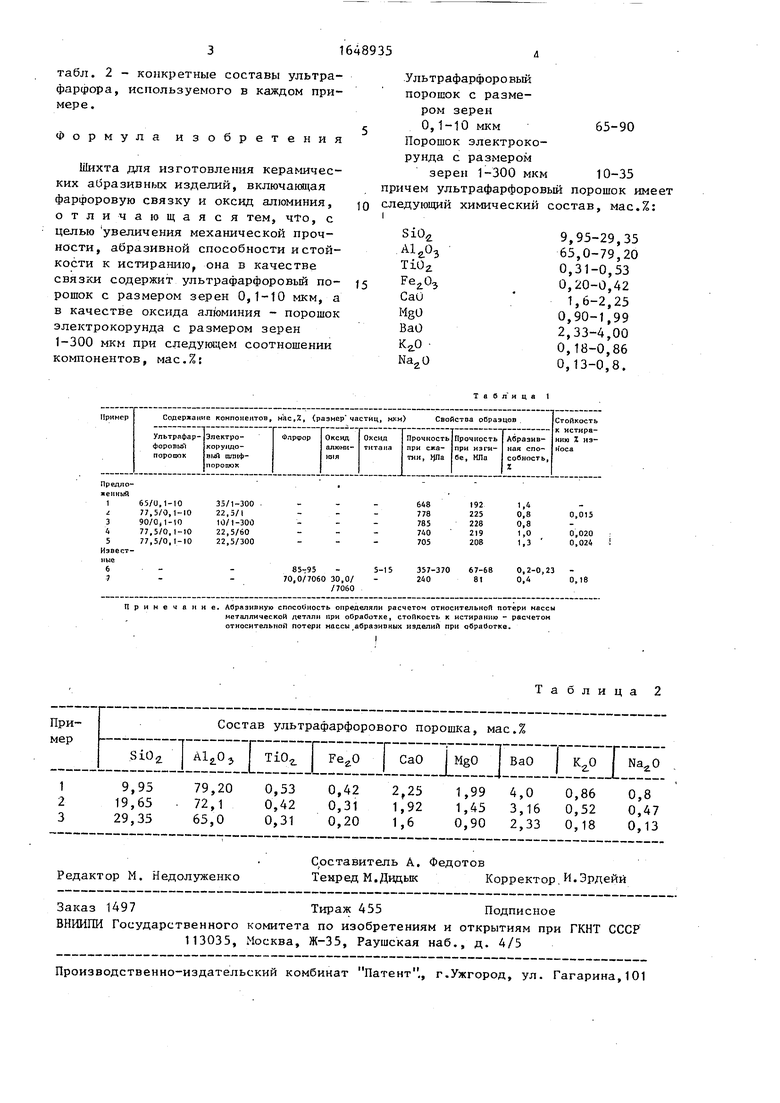

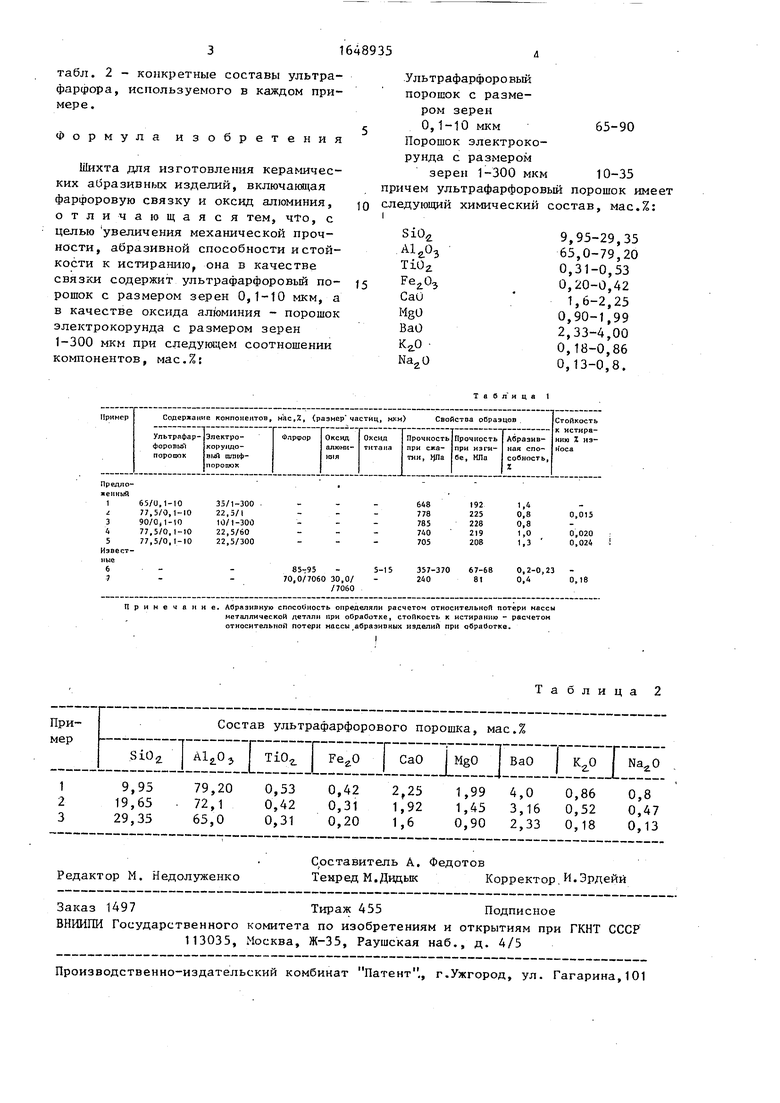

Конкретные составы шихты и свойства предлагаемых материалов керамичес- |ких абразивных изделий в сравнении с известными приведены в табл. 1, а в

О Јь 00

СО СО

ел

табл. 2 - конкретные составь ультрафарфора, используемого в каждом примере.

Формула изобретения

Шихта для изготовления керамических абразивных изделий, включающая фарфоровую связку и оксид алюминия, отличающаяся тем, что, с целью увеличения механической прочности, абразивной способности и стойкости к истиранию, она в качестве связки содержит ультрафарфоровый порошок с размером зерен 0,1-10 мкм, а в качестве оксида алюминия - порошок электрокорунда с размером зерен 1-300 мкм при следующем соотношении компонентов, мас.%:

Ультрафарфоровый порошок с размером зерен

50,1-10 мкм65-90

Порошок электрокорунда с размером

зерен 1-300 мкм10-35

причем ультрафарфоровый порошок имеет Ю следующий химический состав, мас.%:

Si02

Ti02

Fe203

Cao

MgO

BaO

Кгр

NazO

9,95-29,35 65,0-79,20 0,31-0,53 0,20-0,42 1,6-2,25 0,90-1,99 2,33-4,00 0,18-0,86 0,13-0,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления газопроницаемого керамического материала | 1981 |

|

SU1013435A1 |

| Способ изготовления абразивных изделий | 1977 |

|

SU673446A1 |

| Способ изготовления абразивных изделий | 1986 |

|

SU1364454A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ изготовления абразивных изделий | 1981 |

|

SU975379A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТЕЙ ОТ АБРАЗИВНОГО ИЗНОСА | 2011 |

|

RU2453568C1 |

| ИЗНОСОСТОЙКИЙ МАТЕРИАЛ | 1992 |

|

RU2062813C1 |

Изобретение относится к технологии керамических материалов и может быть использовано в различных областях народного хозяйства, использующих керамику в качестве конструкционного и абразивного материалов. С целью увеличения механической прочности, абразивной способности и стойкости к истиранию готовят шихту, содержащую ультрафарфоровый порошок с размером зерен 0,1-10 мкм в количестве 65 - 90 мас.% и кристаллы шлифпорошка электрокорунда с размером зерен 1 - 300 мкм в количестве 10-35 мас.%, причем ультрафарфоровый порошок имеет следующий химический состав, мас.%: SiOe 9,95-29,35; А1г03 65,0-79,20, Ti02 0,31-0,53, Реа03 0,20-0,42, CaO 1,6-2,25, MgO 0,90-1,99, BaO 2,33-4,0, K20 0,18-0,86, 0,13-0,8. Из шихты с добавлением воды готовят полуфабрикат который обжигают при 1380-1420°С. 2 табл. i (Л

Примечание. Абразивную спосоОность определяли расчетом относительной потери массы металлической петляй при обраОотке, стойкость к истиранию - расчетом относительной потерн кассы абразивных изделий при обработке.

I

Таблица 1

Таблица 2

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU408932A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Центробежная дробилка для солода, зерна и других материалов | 1958 |

|

SU120488A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-04—Подача