Фиг.1

Изобретение относится к области волочения и касается усовершенствования конструкции волок для волочения осесимметричных изделий.

Цель изобретения - повьшение качества поверхности изделия за счет уменьшения остаточных напряжений.

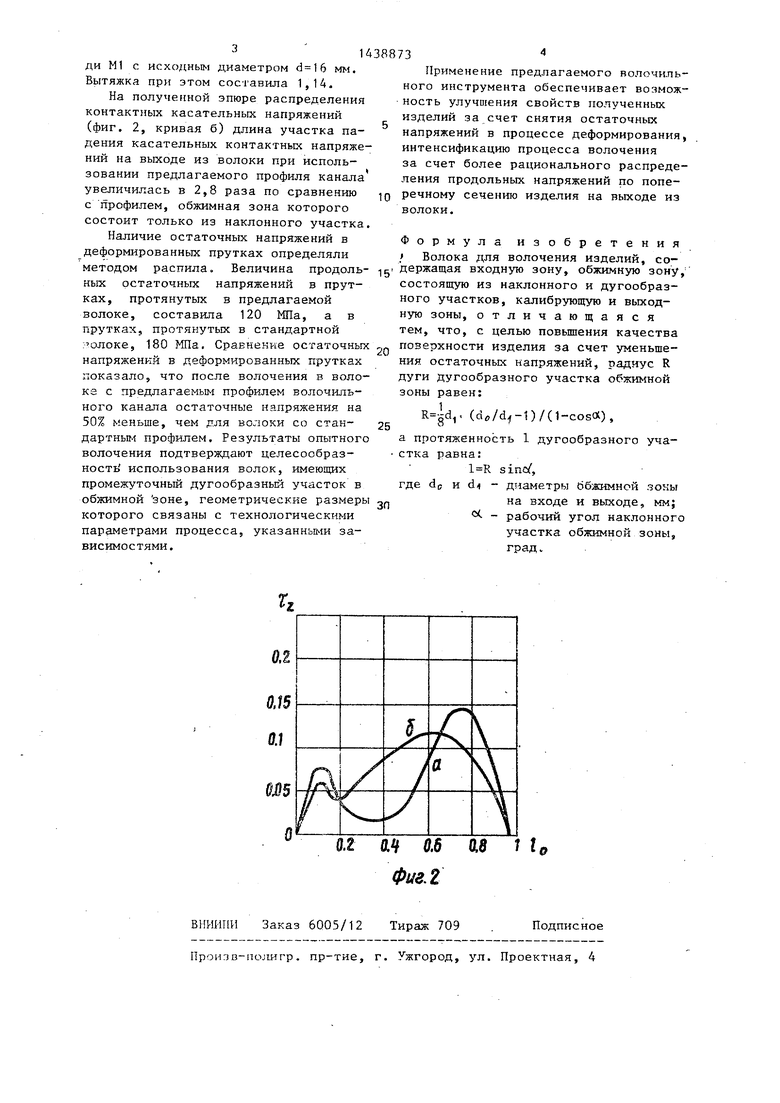

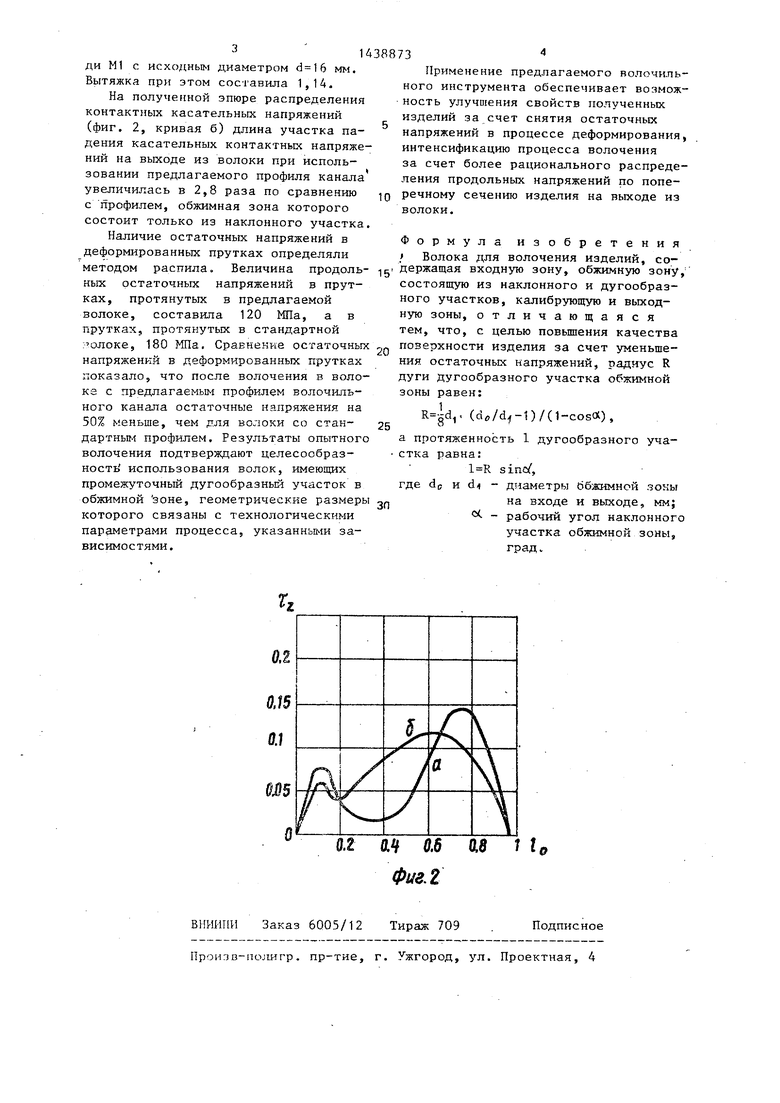

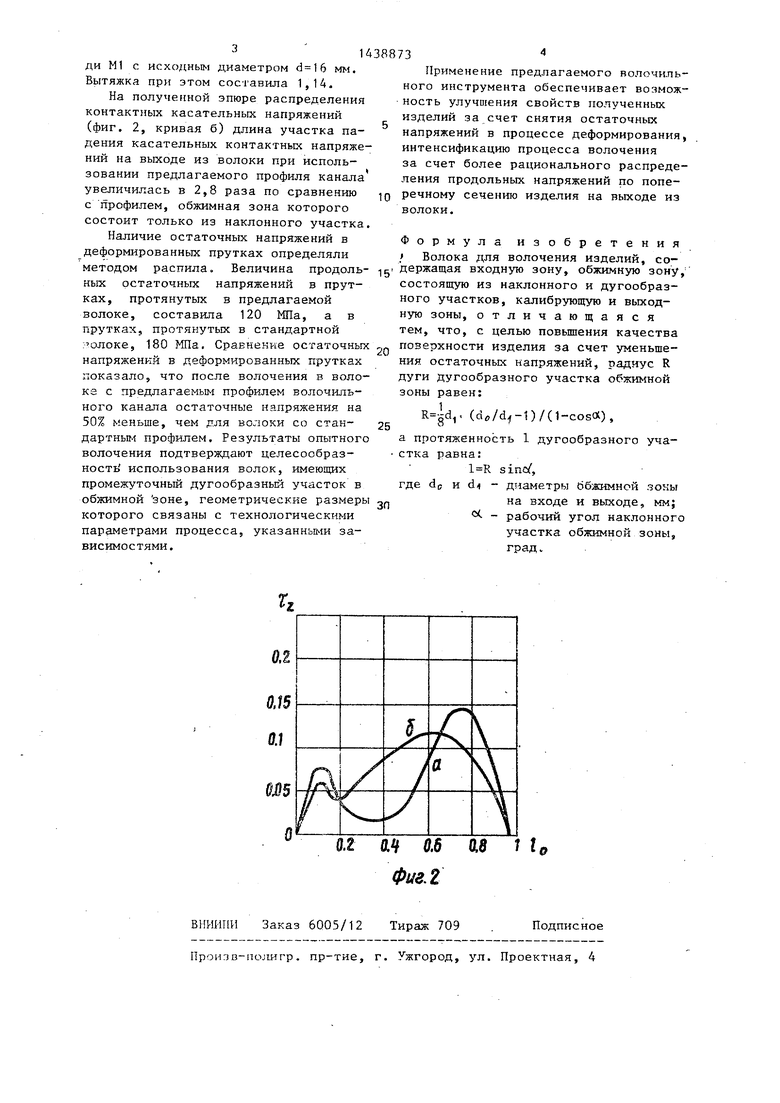

На фиг. 1 изображена волока, про дольный разрез; на фиг. 2 - эпюры распределения ci-ui трения на контактной поверхности обжимной зоны.

Волока содержит входную зону 1, обжимную зону, состоящую из наклонного 2 и дугообразного 3 участковj ка- либрую дую зону 4 и выходную зону 5. Радиус Р дуги дугообразного участка равен:

(а,/а.,-1)/(1-созЮ,

протяженность 1 дугообразного участ-- ка равна:

l Rsinc(, где do и d - диаметры обжимной зоны

на входе и выходе, мм; of - рабочий угол наклонного

участка обжимной зоны,

град.

Предлагаемая конструкция волоки 1 ыполнена на основании анализа напряженного состояния на контактной по- верхности очага деформации при волочении „ Форма продольного профиля рабочего канала волоки учитывает особенности контактного трения. Экспериментальными и теоретическими исследования установлено, что эпюры распре- дё ления сил трения при волочении в конической волоке, состоящей из обжимной конической зоны и калибрующего цилиндрического пояска, имеют двух- пиковый характер, причём наибольшие ординаты эпюр расположены приблизительно на расстоянии, равном 1/5-. 1/4 длины обжимной зоны от входа ме- талла в эту зону и выхода из нее.

На кривой а (фиг.2) показано распределение сил трения tz. на контактной поверхности обжимной зоны 1р очага деформации при волочении прутка в конической волоке со стандартным профилем волочильного, канала (материал волоки - сталь DiX-IS, материал прутка - медь М1, с пределом текучес- ти в исходном состоянии 343 МПа, пос ле волочения 360 МПа). Пики на эпюрах сил трения возникают вследствие больших сдвиговых деформаций, которые локализованы в плоскостях &хода и

0

5

0

5

0

.выхода деформируемого металла лз обжимной зоны очага деформации. Резкое увеличение, а затем последующее резкое падение контактных касательных напряжений перед выходом из обжимной зоны (фиг,2, кривая а) приводит к значительной неравномерности распределения продольных напряжений по поперечному сечению изделия, которое, в свою очередьJ приводит к росту остаточных напряжений на поверхности изделия. Удлинение участка падения касательных напряжений на выходе из волоки снижает неравномерность распределения продольных напряжений в поперечном сечекии изделия и способствует сниясению остаточных напряжений в изделии после волочения, Для увеличения длины участка падения касательных контактных напряжений на выходе из волоки и снижения уровня остаточных напряжений на поверхности деформированного металла после волочения волока в обжимной зоне имеет дугообразный учааток 3. Начало его совпадает с вершиной пика на эпюре распределения сил трения (фиг„2, кривая а) на контактной поверхности очага дг.-;формации. Длина его и радиус дуги о-предел-яются в соответствии с формулами .

l Rsinqf; (dp/d,-)/(1-coso() ,

где R

1 o( d., и d радиус дуги дугообразного участка

длина дугообразного участка;

рабочий угол наклонного . участка.|

рабочие диаметры обжимной зоны на входе и выходе.

5

0

5

Для эксперимедтальной проверки влияния предлагаемого профиля волочильного канала на -величину остаточных напряжений бьши изготовлены две волоки с диаметром калибрующего участка 15 мм и рабочим углом 10. Материал волок - сталь ШХ-15. Одна из волок имела стандартные геометрические параметры волочильного канала. В олочильный канал второй волоки был изготовлен с дугообразным участком, расположенным между наклонным участком обжимной зоны и калибрующим участком. Геометрические размеры этой волоки определялись по указанным формулам. Через эти волоки бьши протянуты две партии медных прутков из меди Ml с исходным диаметром мм. Вытяжка при этом составила 1,14.

На полученной эпюре распределения контактных касательных напряжений (фиг. 2, кривая б) длина участка падения касательных контактньк напряжений на выходе из волоки при использовании предлагаемого профиля канала увеличилась в 2,8 раза по сравнению с профилем, обжимная зона которого состоит только из наклонного участка.

Наличие остаточных напряжений в деформированных прутках определяли методом распила. Величина продольных остаточных напряжений в прутках, протянутых в предлагаемой волоке, составила 120 МПа, а в прутках, протянутых в стандартной : олоке, 180 МПа. Сравнекие остаточных напряженки в деформированных прутках показало, что после волочения в волоке с предлагаемым профилем волочильного канала остаточные напряжения на 50% меньше, чем для волоки со стан- дартньп- профилем. Результаты опытного волочения подтверждают целесообразность использования волок, имеющих промежуточный дугообразный участок в обжимной зоне, геометрические размеры которого связаны с технологическими параметрами процесса, указанными зависимостями.

Применение предлагаемого волочильного инструмента обеспечивает возможность улучшения свойств полученных изделий за счет снятия остаточных напряжений в процессе деформирования, интенсификацию процесса волочения за счет более рационального распределения продольных напряжений по поперечному сечению изделия на выходе из волоки.

Формула изобретения

/ Волока для волочения изделий, со- держащая входную зону, обжимную зону,

состоящую из наклонного и дугообразного участков, калибрующую и выходную зоны, отличающаяся тем, что, с целью повьшения качества поверхности изделия за счет уменьшения остаточных напряжений, радиус R дуги дугообразного участка обжимной зоны равен:

(Q,)/(1-COSOl),

1 дугообразного уча

а протяженность стка равна:

sine/,

где dp и di - диаметры ббжимной зоны на входе и выходе, мм; - рабочий угол наклонного участка обжимной зоны, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волока | 1987 |

|

SU1454533A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| Роликовая волока | 1980 |

|

SU884783A1 |

| Волока | 1987 |

|

SU1445833A1 |

| Волока для волочения круглых профилей | 1976 |

|

SU597453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

Изобретение относится к волочению и касается усовершенствования конструкции волок для волочения осе симметричных изделий. Цель изобретения - повьппение качества поверхности изделия за счет уменьшения остаточных напряжений. Волока для волочения изделий содержит входную зону 1, обжимную зону, состоящую из наклонного 2 и дугообразного 3 участков, калибрующую зону 4 и выходную зону 5. Радиус R дуги дугообразного участка равен: R(d /8) (do/d -1) /(1-cosoC) . Протяженность 1 дугообразного участка равна: l Rsinof, где de и d - диаметры обжимной зоны на входе и ходе, мм; о( - рабочи угол наклонного участка обжимной зоны, град. 2 ил, g

О.Ц 0.6 0.8 По фиг.2

| Барин И.Ш | |||

| и др | |||

| Волочильный инструмент | |||

| - М.: Металлургия, 1971э с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Волока для волочения прифилей | 1979 |

|

SU856605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-04—Подача