Изобретение относится к обработке металлов давлением, в частности к оборудова- нию для изготовления спиралей арматурных каркасов свай, колонн и т.д.

Цель изобретения - упрощение конструкции и повышение качества спиралей.

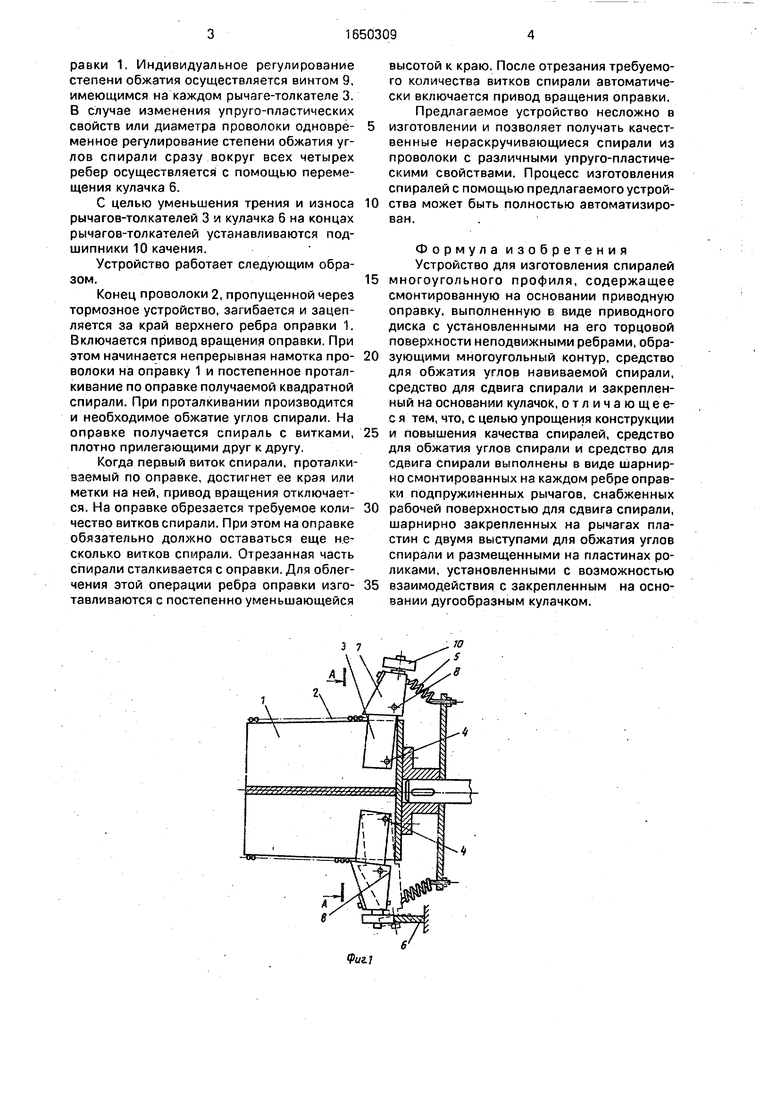

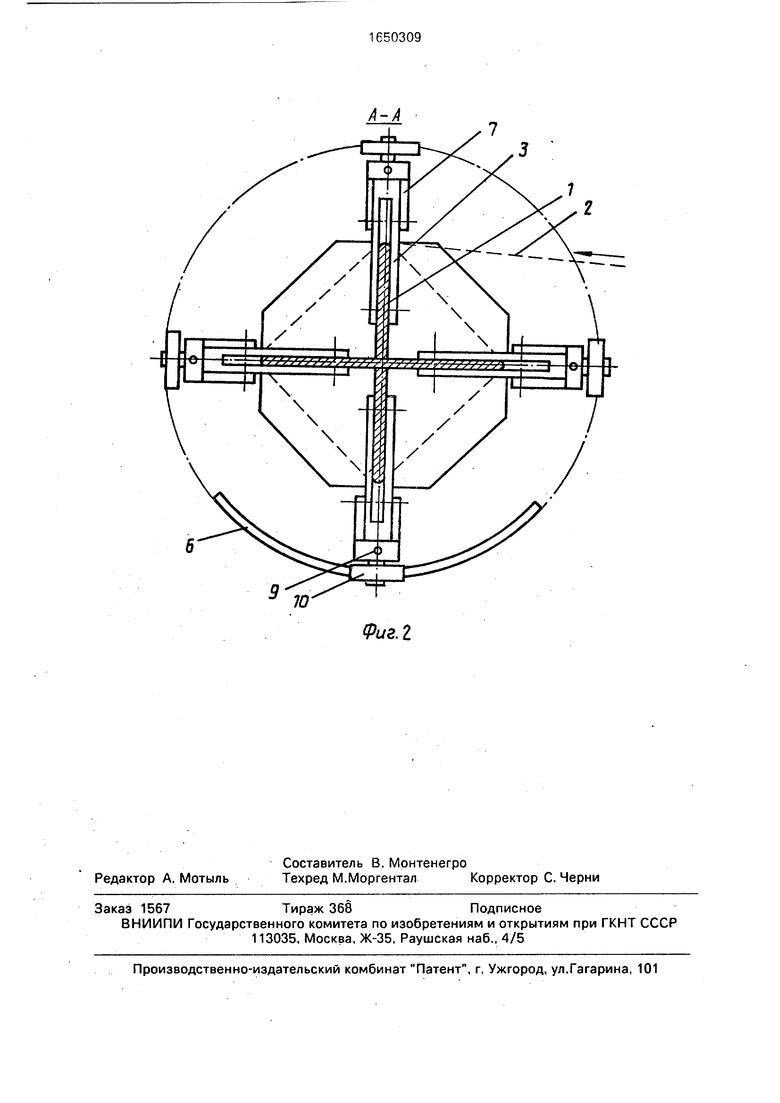

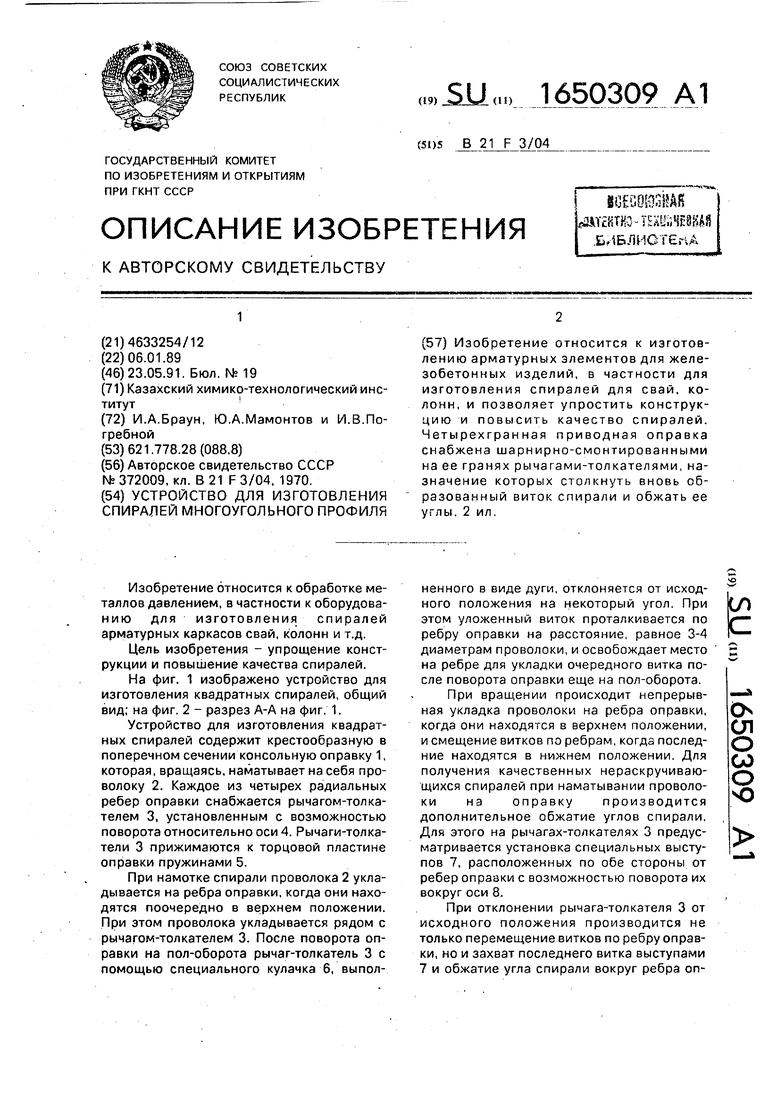

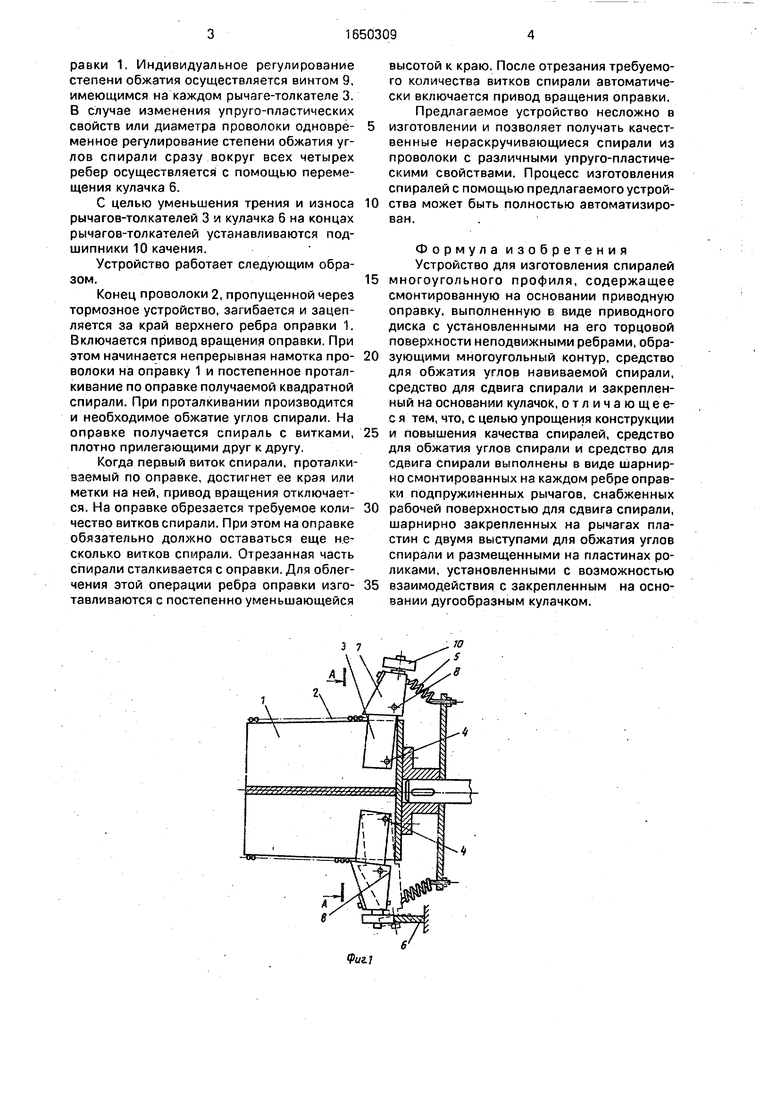

На фиг. 1 изображено устройство для изготовления квадратных спиралей, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для изготовления квадратных спиралей содержит крестообразную в поперечном сечении консольную оправку 1, которая, вращаясь, наматывает на себя проволоку 2. Каждое из четырех радиальных ребер оправки снабжается рычагом-толкателем 3, установленным с возможностью поворота относительно оси 4. Рычаги-толкатели 3 прижимаются к торцовой пластине оправки пружинами 5.

При намотке спирали проволока 2 укладывается на ребра оправки, когда они находятся поочередно в верхнем положении. При этом проволока укладывается рядом с рычагом-толкателем 3. После поворота оправки на пол-оборота рычаг-толкатель 3 с помощью специального кулачка 6, выполненного в виде дуги, отклоняется от исходного положения на некоторый угол. При этом уложенный виток проталкивается по ребру оправки на расстояние, равное 3-4 диаметрам проволоки, и освобождает место на ребре для укладки очередного витка после поворота оправки еще на пол-оборота.

При вращении происходит непрерывная укладка проволоки на ребра оправки, когда они находятся в верхнем положении, и смещение витков по ребрам, когда последние находятся в нижнем положении. Для получения качественных нераскручивающихся спиралей при наматывании проволоки нэ оправку производится дополнительное обжатие углов спирали. Для этого на рычагах-толкателях 3 предусматривается установка специальных выступов 7, расположенных по обе стороны от ребер оправки с возможностью поворота их вокруг оси 8.

При отклонении рычага-толкателя 3 от исходного положения производится не только перемещение витков по ребру оправки, но и захват последнего витка выступами 7 и обжатие угла спирали вокруг ребра onО

ел о со о о

равки 1, Индивидуальное регулирование степени обжатия осуществляется винтом 9, имеющимся на каждом рычаге-толкателе 3. В случае изменения упруго-пластических свойств или диаметра проволоки одновре- менное регулирование степени обжатия углов спирали сразу вокруг всех четырех ребер осуществляется с помощью перемещения кулачка 6.

С целью уменьшения трения и износа рычагов-толкателей 3 и кулачка 6 на концах рычагов-толкателей устанавливаются подшипники 10 качения.

Устройство работает следующим образом.

Конец проволоки 2, пропущенной через тормозное устройство, загибается и зацепляется за край верхнего ребра оправки 1. Включается привод вращения оправки. При этом начинается непрерывная намотка про- волоки на оправку 1 и постепенное проталкивание по оправке получаемой квадратной спирали. При проталкивании производится и необходимое обжатие углов спирали. На оправке получается спираль с витками, плотно прилегающими друг к другу.

Когда первый виток спирали, проталкиваемый по оправке, достигнет ее края или метки на ней, привод вращения отключается. На оправке обрезается требуемое коли- чество витков спирали. При этом на оправке обязательно должно оставаться еще несколько витков спирали. Отрезанная часть спирали сталкивается с оправки. Для облегчения этой операции ребра оправки изго- тавливаются с постепенно уменьшающейся

высотой к краю. После отрезания требуемого количества витков спирали автоматически включается привод вращения оправки. Предлагаемое устройство несложно в изготовлении и позволяет получать качественные нераскручивающиеся спирали из проволоки с различными упруго-пластическими свойствами. Процесс изготовления спиралей с помощью предлагаемого устройства может быть полностью автоматизирован.

Формула изобретения Устройство для изготовления спиралей многоугольного профиля, содержащее смонтированную на основании приводную оправку, выполненную в виде приводного диска с установленными на его торцовой поверхности неподвижными ребрами, образующими многоугольный контур, средство для обжатия углов навиваемой спирали, средство для сдвига спирали и закрепленный на основании кулачок, отличающее- с я тем, что, с целью упрощения конструкции и повышения качества спиралей, средство для обжатия углов спирали и средство для сдвига спирали выполнены в виде шарнир- но смонтированных на каждом ребре оправки подпружиненных рычагов, снабженных рабочей поверхностью для сдвига спирали, шарнирно закрепленных на рычагах пластин с двумя выступами для обжатия углов спирали и размещенными на пластинах роликами, установленными с возможностью взаимодействия с закрепленным на основании дугообразным кулачком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления спиралей проволочныхНАгРЕВАТЕлЕй | 1979 |

|

SU797828A1 |

| ЙСССОЮЗКАЛ | 1973 |

|

SU387769A1 |

| Устройство для непрерывного изготовления колец | 1978 |

|

SU766715A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА АРМАТУРНОГО КАРКАСА ЗАДАННОГО ПРОФИЛЯ | 2010 |

|

RU2445184C1 |

| Устройство для навивки спирали | 1990 |

|

SU1798031A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ МНОГОУГОЛЬНОГО ПРОФИЛЯBCf-'CO-ОЗНАЯ | 1973 |

|

SU372009A1 |

| Устройство для намотки плоских бифилярных терморезисторов | 1977 |

|

SU673363A1 |

| Устройство для навивки спиралей | 1985 |

|

SU1384355A1 |

| Спиральный фильтр | 1986 |

|

SU1368003A1 |

| Устройство для непрерывного изготовления замкнутых колец из проволоки | 1977 |

|

SU674817A1 |

Изобретение относится к изготовлению арматурных элементов для железобетонных изделий, в частности для изготовления спиралей для свай, колонн, и позволяет упростить конструкцию и повысить качество спиралей. Четырехгранная приводная оправка снабжена шарнирно-смонтированными на ее гранях рычагами-толкателями, назначение которых столкнуть вновь образованный виток спирали и обжать ее углы. 2 ил.

А-А

3

Фиг. 2

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ МНОГОУГОЛЬНОГО ПРОФИЛЯBCf-'CO-ОЗНАЯ | 0 |

|

SU372009A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1989-01-06—Подача