Изобретение относится к общему машиностроению и может быть использовано в соединениях деталей машин, корпусов, валов и трубопроводов.

Целью изобретения является повышение надежности соединения.

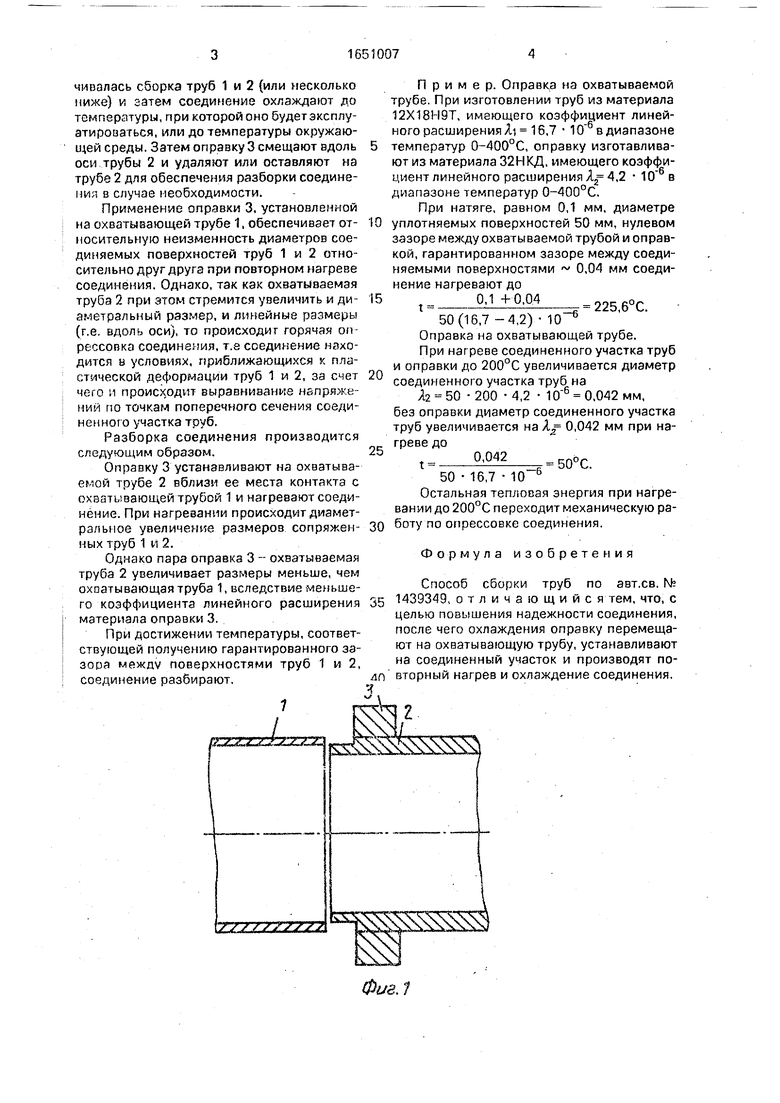

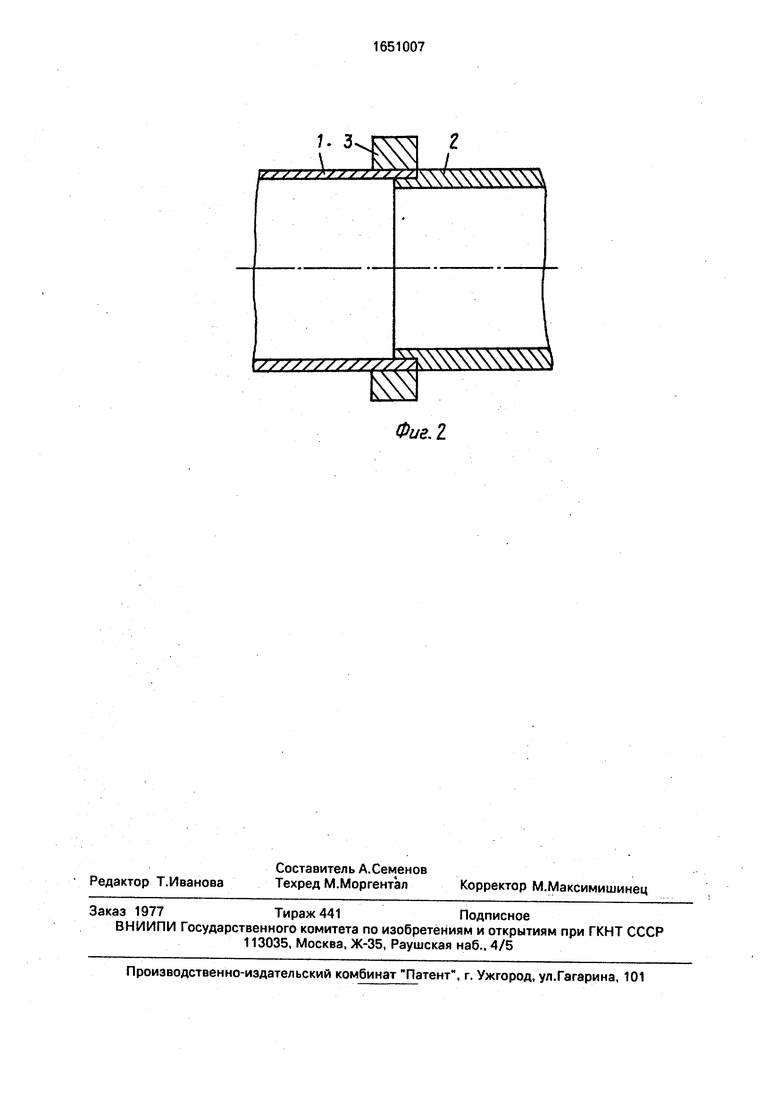

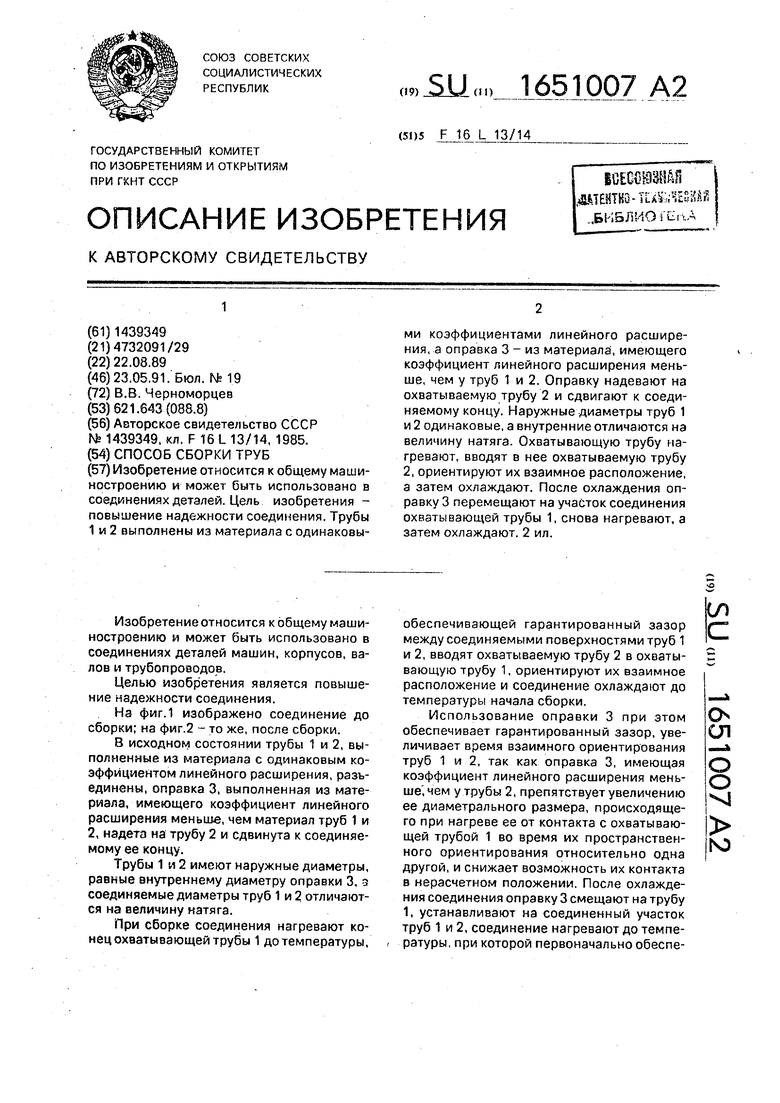

На фиг.1 изображено соединение до сборки; на фиг.2 - то же, после сборки.

В исходном состоянии трубы 1 и 2, выполненные из материала с одинаковым коэффициентом линейного расширения, разъединены, оправка 3, выполненная из материала, имеющего коэффициент линейного расширения меньше, чем материал труб 1 и 2, надета на трубу 2 и сдвинута к соединяемому ее концу.

Трубы 1 и 2 имеют наружные диаметры, равные внутреннему диаметру оправки 3, з соединяемые диаметры труб 1 и 2 отличаются на величину натяга.

При сборке соединения нагревают конец охватывающей трубы 1 до температуры,

обеспечивающей гарантированный зазор между соединяемыми поверхностями труб 1 и 2, вводят охватываемую трубу 2 в охватывающую трубу 1, ориентируют их взаимное расположение и соединение охлаждают до температуры начала сборки.

Использование оправки 3 при этом обеспечивает гарантированный зазор, увеличивает время взаимного ориентирования труб 1 и 2, так как оправка 3, имеющая коэффициент линейного расширения меньше, чем у трубы 2, препятствует увеличению ее диаметрального размера, происходящего при нагреве ее от контакта с охватывающей трубой 1 во время их пространственного ориентирования относительно одна другой, и снижает возможность их контакта в нерасчетном положении. После охлаждения соединения оправку 3 смещают на трубу 1, устанавливают на соединенный участок труб 1 и 2, соединение нагревают до температуры, при которой первоначально обеспе(Л

С

о ел

о

о XI

ю

чивалась сборка труб 1 и 2 (или несколько ниже) и затем соединение охлаждают до температуры, при которой оно будет эксплуатироваться, или до температуры окружающей среды. Затем оправку 3 смещают вдоль оси трубы 2 и удаляют или оставляют на трубе 2 для обеспечения разборки соединения в случае необходимости.

Применение оправки 3, установленной на охватывающей трубе 1, обеспечивает от- носительную неизменность диаметров соединяемых поверхностей труб 1 и 2 относительно друг друга при повторном нагреве соединения. Однако, так как охватываемая труба 2 при этом стремится увеличить и ди- аметральный размер, и линейные размеры (г.е. вдоль оси), то происходит горячая оп- рессовка соединения, т.а соединение находится в условиях, приближающихся к пластической деформации труб 1 и 2, за счет чего и происходит выравнивание напряжений по точкам поперечного сечения соединенного участка труб.

Разборка соединения производится следующим образом.

Оправку 3 устанавливают на охватываемой трубе 2 вблизи ее места контакта с охватывающей трубой 1 и нагревают соединение. При нагревании происходит диаметральное увеличение размеров сопряжен- ных труб 1 и 2.

Однако пара оправка 3 - охватываемая труба 2 увеличивает размеры меньше, чем охватывающая труба 1, вследствие меньшего коэффициента линейного расширения материала оправки 3.

При достижении температуры, соответствующей получению гарантированного зазора между поверхностями труб 1 и 2, соединение разбирают.

Пример. Оправка на охватываемой трубе. При изготовлении труб из материала 12Х18Н9Т, имеющего коэффициент линейного расширения At 16,7 в диапазоне температур 0-400°С, оправку изготавливают из материала 32НКД, имеющего коэффициент линейного расширения А2 4,2 диапазоне температур 0-400°С.

При натяге, равном 0,1 мм, диаметре уплотняемых поверхностей 50 мм, нулевом зазоре между охватываемой трубой и оправкой, гарантированном зазоре между соединяемыми поверхностями 0,04 мм соединение нагревают до

0,1 +0,04

ч-6

225,6°С.

50(16,7 -4,2) 10 Оправка на охватывающей трубе. При нагреве соединенного участка труб и оправки до 200°С увеличивается диаметр соединенного участка труб на

h 50 200 4,2 0,042 мм, без оправки диаметр соединенного участка труб увеличивается на Яг 0,042 мм при нагреве до

0,042

- 50°С.

50 16,7 Остальная тепловая энергия при нагревании до 200°С переходит механическую работу по опрессовке соединения.

Формула изобретения

Способ сборки труб по авт.св. № 1439349, отличающийся тем, что, с целью повышения надежности соединения, после чего охлаждения оправку перемещают на охватывающую трубу, устанавливают на соединенный участок и производят по

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки труб | 1985 |

|

SU1439349A2 |

| Способ сборки с натягом деталей типа вал-втулка | 1982 |

|

SU1031711A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1995 |

|

RU2104837C1 |

| Способ диффузионной сварки труб с концевыми деталями | 1983 |

|

SU1110583A1 |

| Способ сборки роторов турбин | 1986 |

|

SU1425021A1 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| Способ термической сборки с натягом деталей типа вал-втулка | 1984 |

|

SU1155407A1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| Способ термической правки трубчатой заготовки | 1987 |

|

SU1452126A1 |

| Способ правки тонкостенных труби уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU804074A1 |

Изобретение относится к общему машиностроению и может быть использовано в соединениях деталей. Цель изобретения - повышение надежности соединения. Трубы 1 и 2 выполнены из материала с одинаковыми коэффициентами линейного расширения, а оправка 3 - из материала, имеющего коэффициент линейного расширения меньше, чем у труб 1 и 2. Оправку надевают на охватываемую трубу 2 и сдвигают к соединяемому концу. Наружные диаметры труб 1 и 2 одинаковые, а внутренние отличаются на величину натяга. Охватывающую трубу нагревают, вводят в нее охватываемую трубу 2, ориентируют их взаимное расположение, а затем охлаждают. После охлаждения оправку 3 перемещают на участок соединения охватывающей трубы 1, снова нагревают, а затем охлаждают. 2 ил.

Фиг.1

Фиг. I

| Способ сборки труб | 1985 |

|

SU1439349A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-05-23—Публикация

1989-08-22—Подача