Изобретение относится к обработке металлов давлением, в частности к устройствам для штамповки обкатыванием.

Цель изобретения - расширение техно логических возможностей и повышение производительности,

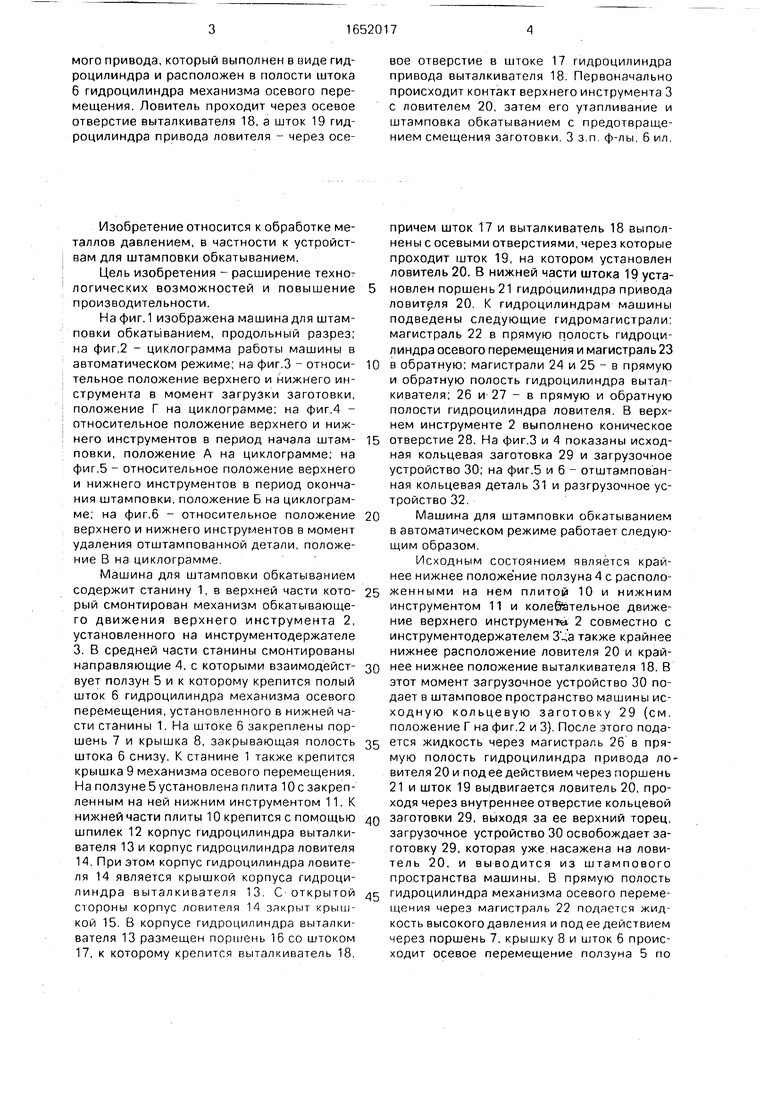

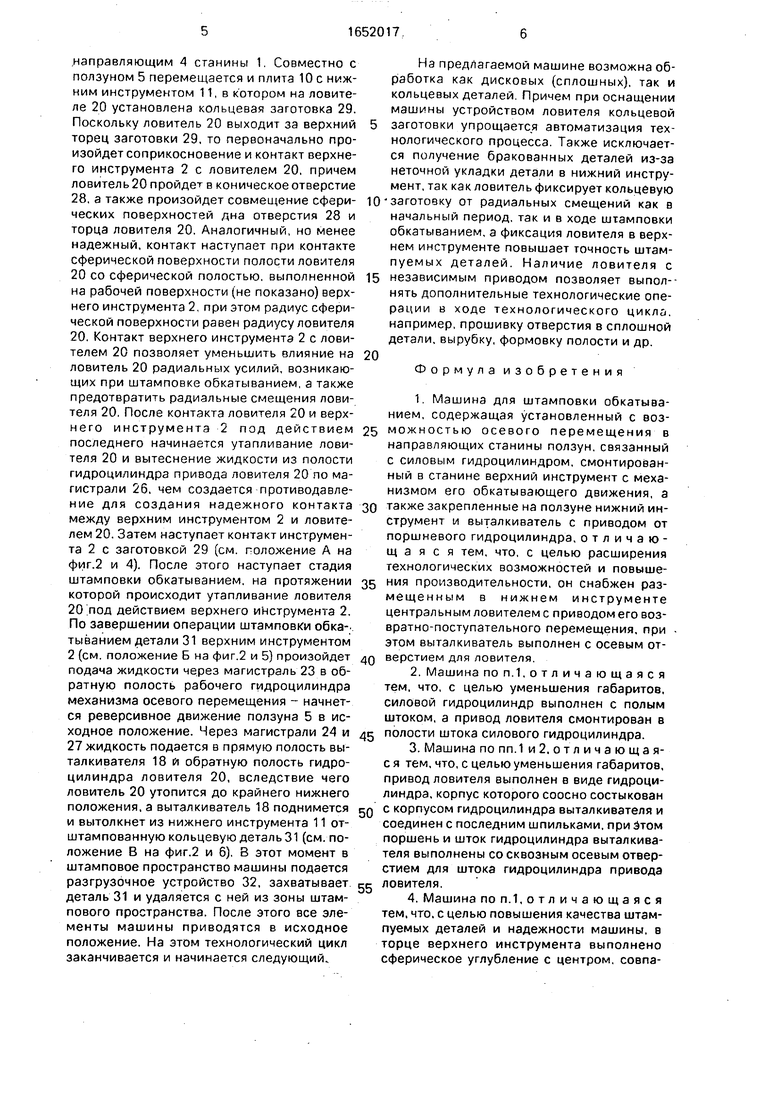

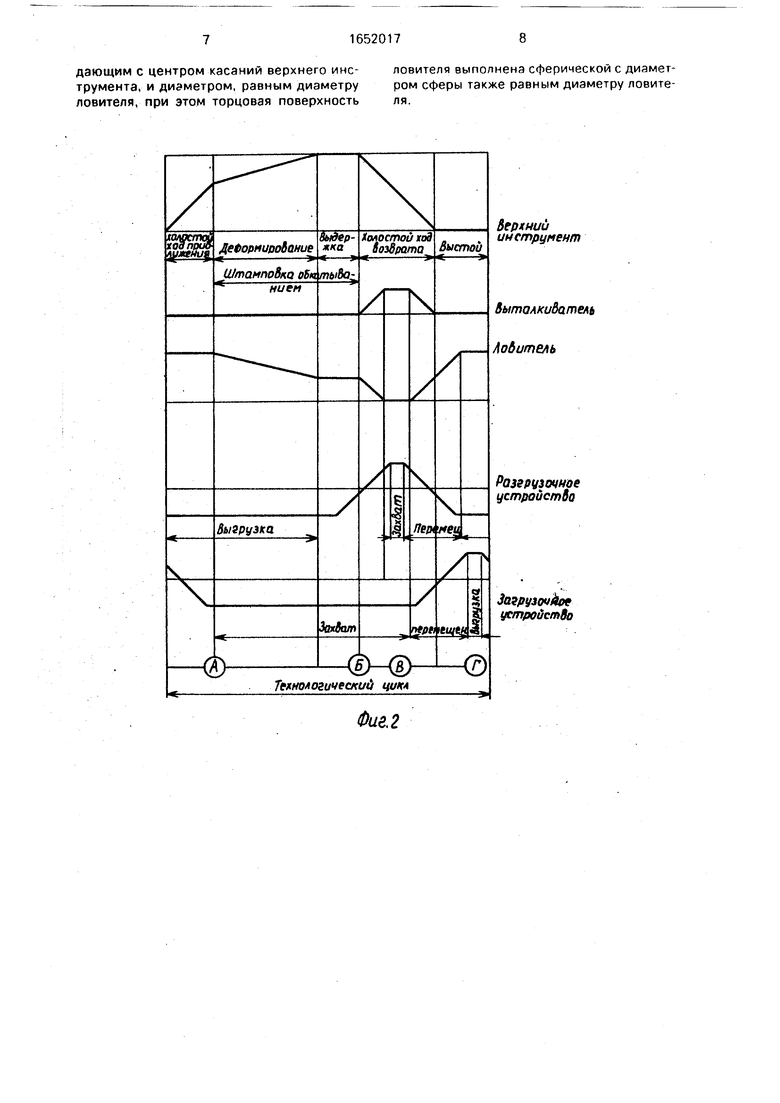

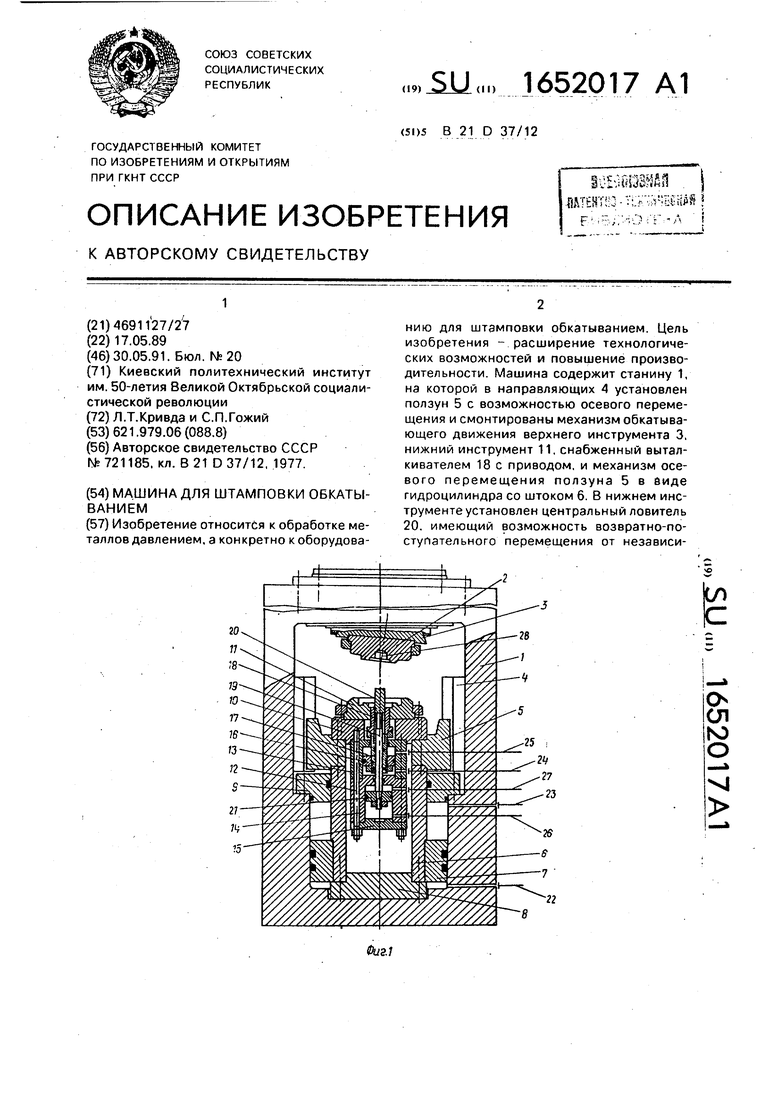

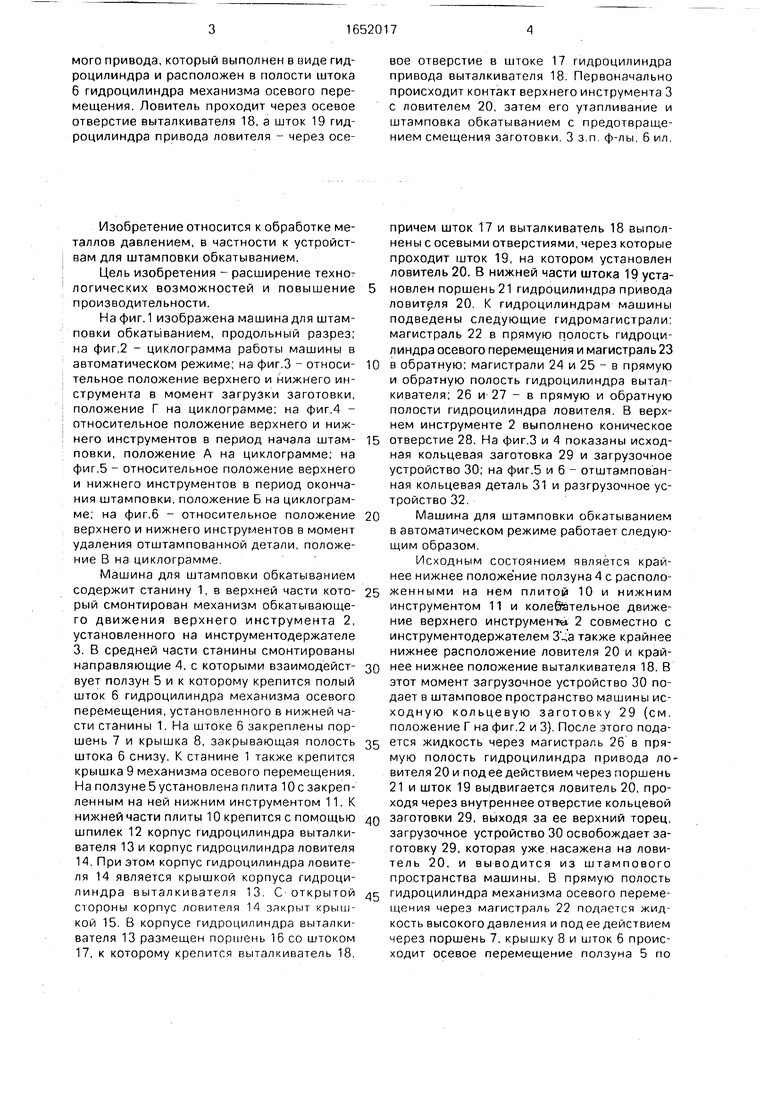

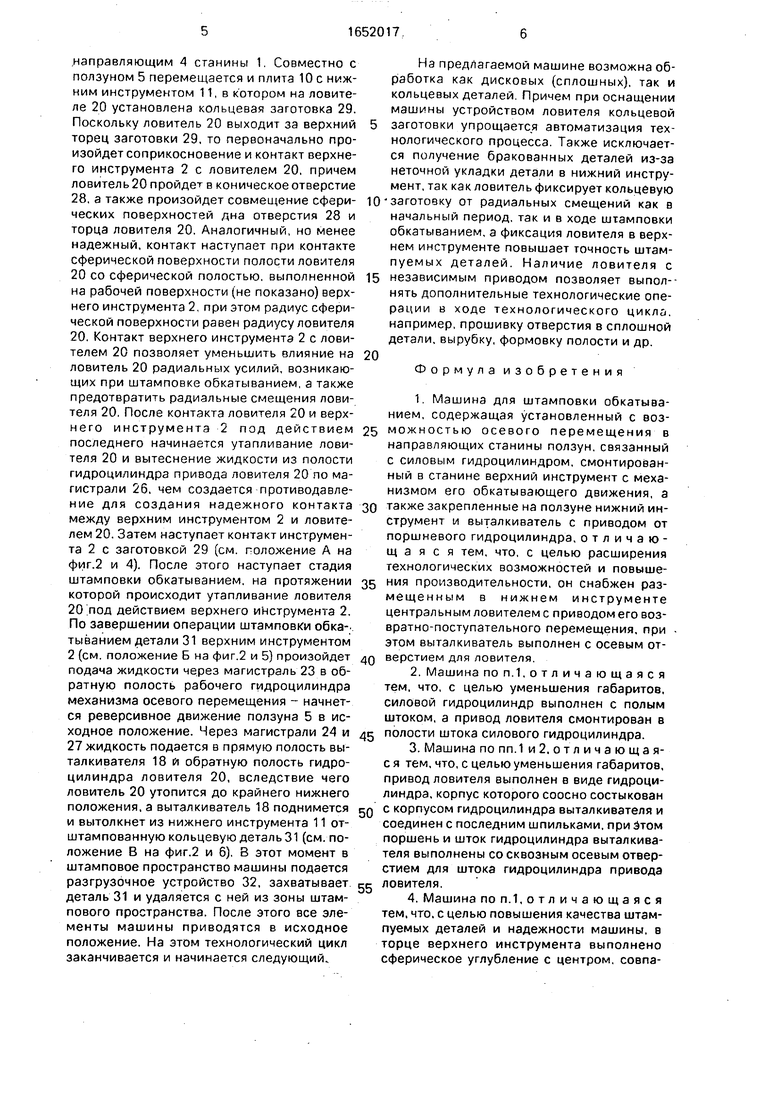

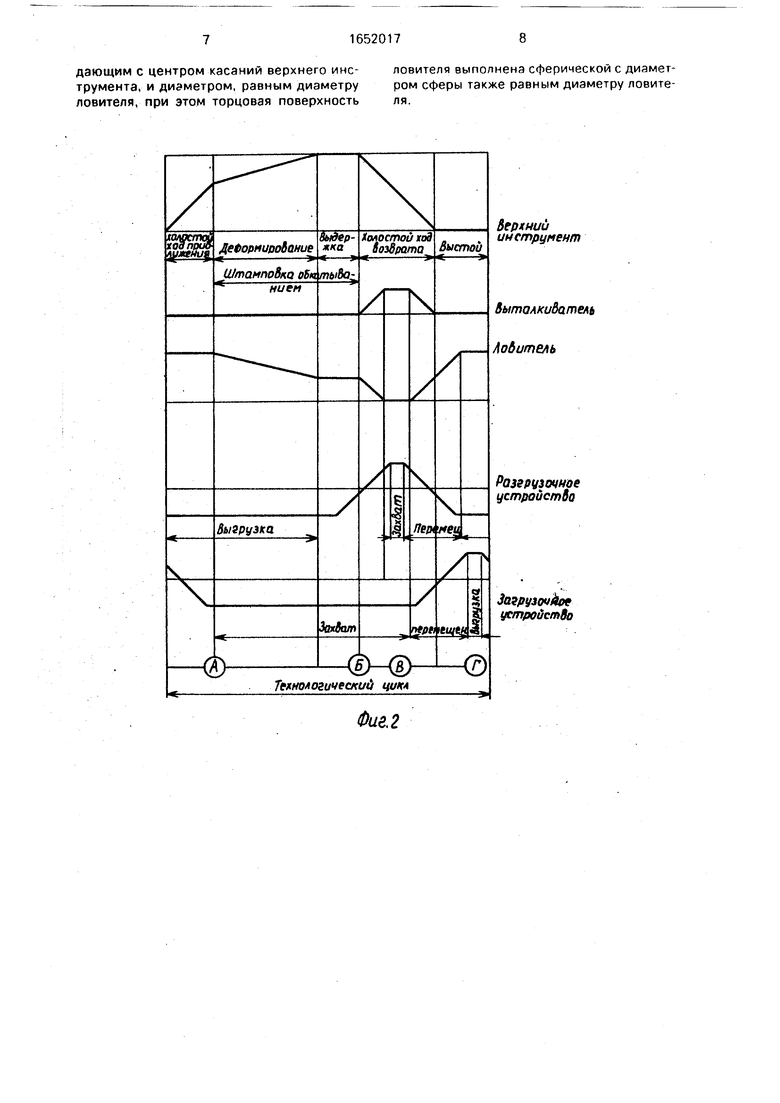

На фиг.1 изображена машина для штамповки обкатыванием, продольный разрез; на фиг.2 - циклограмма работы машины в автоматическом режиме; на фиг.З - относительное положение верхнего и нижнего инструмента в момент загрузки заготовки, положение Г на циклограмме; на фиг.4 - относительное положение верхнего и нижнего инструментов в период начала штамповки, положение А на циклограмме; на фиг.5 - относительное положение верхнего и нижнего инструментов в период окончания штамповки, положение Б на циклограмме, на фиг.6 - относительное положение верхнего и нижнего инструментов в момент удаления отштампованной детали, положение В на циклограмме

Машина для штамповки обкатыванием содержит станину 1, в верхней части который смонтирован механизм обкатывающего движения верхнего инструмента 2, установленного на инструментодержателе 3. В средней части станины смонтированы направляющие 4, с которыми взаимодействует ползун 5 и к которому крепится полый шток 6 гидроцилиндра механизма осевого перемещения, установленного в нижней части станины 1. На штоке 6 закреплены поршень 7 и крышка 8, закрывающая полость штока 6 снизу. К станине 1 также крепится крышка 9 механизма осевого перемещения. На ползуне 5 установлена плита 10с закрепленным на ней нижним инструментом 11. К нижней части плиты 10 крепится с помощью шпилек 12 корпус гидроцилиндра выталкивателя 13 и корпус гидроцилиндра ловителя 14. При этом корпус гидроцилиндра ловителя 14 является крышкой корпуса гидроцилиндра выталкивателя 13 С открытой стороны корпус ловителя 14 закрыт крышкой 15. В корпусе гидроцилиндра выталкивателя 13 размещен поршень 16 со штоком 17, к которому крепится выталкиватель 18,

причем шток 17 и выталкиватель 18 выполнены с осевыми отверстиями, через которые проходит шток 19, на котором установлен ловитель 20. В нижней части штока 19 установлен поршень 21 гидроцилиндра привода ловителя 20. К гидроцилиндрам машины подведены следующие гидромагистрали- магистраль 22 в прямую полость гидроцилиндра осевого перемещения и магистраль 23

в обратную; магистрали 24 и 25 - в прямую и обратную полость гидроцилиндра выталкивателя; 26 и 27 - в прямую и обратную полости гидроцилиндра ловителя. В верхнем инструменте 2 выполнено коническое

отверстие 28. На фиг.З и 4 показаны исходная кольцевая заготовка 29 и загрузочное устройство 30; на фиг.5 и 6 - отштампованная кольцевая деталь 31 и разгрузочное устройство 32.

Машина для штамповки обкатыванием

в автоматическом режиме работает следующим образом

Исходным состоянием является крайнее нижнее положение ползуна 4 с расположенными на нем плитой 10 и нижним инструментом 11 и колебательное движение верхнего инструмент 2 совместно с инструментодержателем З „а также крайнее нижнее расположение ловителя 20 и крайнее нижнее положение выталкивателя 18. В этот момент загрузочное устройство 30 подает в штамповое пространство машины исходную кольцевую заготовку 29 (см. положение Г на фиг.2 и 3). После этого подается жидкость через магистраль 26 в прямую полость гидроцилиндра привода ловителя 20 и под ее действием через поршень 21 и шток 19 выдвигается ловитель 20, проходя через внутреннее отверстие кольцевой

заготовки 29, выходя за ее верхний торец, загрузочное устройство 30 освобождает заготовку 29, которая уже насажена на лови- тель 20, и выводится из штампового пространства машины. В прямую полость

гидроцилиндра механизма осевого перемещения через магистраль 22 подается жидкость высокого давления и под ее действием через поршень 7, крышку 8 и шток 6 происходит осевое перемещение ползуна 5 по

.направляющим 4 станины 1. Совместно с ползуном 5 перемещается и плита 10 с нижним инструментом 11, в котором на ловителе 20 установлена кольцевая заготовка 29. Поскольку ловитель 20 выходит за верхний торец заготовки 29, то первоначально произойдет соприкосновение и контакт верхнего инструмента 2 с ловителем 20, причем ловитель 20 пройдет в коническое отверстие 28, а также произойдет совмещение сферических поверхностей дна отверстия 28 и торца ловителя 20. Аналогичный, но менее надежный, контакт наступает при контакте сферической поверхности полости ловителя 20 со сферической полостью, выполненной на рабочей поверхности (не показано) верхнего инструмента 2, при этом радиус сферической поверхности равен радиусу ловителя 20. Контакт верхнего инструмента 2 с ловителем 20 позволяет уменьшить влияние на ловитель 20 радиальных усилий, возникающих при штамповке обкатыванием, а также предотвратить радиальные смещения ловителя 20. После контакта ловителя 20 и верх- него инструмента 2 под действием последнего начинается утапливание ловителя 20 и вытеснение жидкости из полости гидроцилиндра привода ловителя 20 по магистрали 26, чем создается противодавление для создания надежного контакта между верхним инструментом 2 и ловителем 20. Затем наступает контакт инструмента 2 с заготовкой 29 (см. положение А на фиг.2 и 4). После этого наступает стадия штамповки обкатыванием, на протяжении которой происходит утапливание ловителя 20 под действием верхнего инструмента 2. По завершении операции штамповки обкатыванием детали 31 верхним инструментом 2 (см. положение Б на фиг.2 и 5} произойдет подача жидкости через магистраль 23 в обратную полость рабочего гидроцилиндра механизма осевого перемещения - начнется реверсивное движение ползуна 5 в исходное положение. Через магистрали 24 и 27 жидкость подается в прямую полость выталкивателя 18 и обратную полость гидроцилиндра ловителя 20, вследствие чего ловитель 20 утопится до крайнего нижнего положения, а выталкиватель 18 поднимется и вытолкнет из нижнего инструмента 11 отштампованную кольцевую деталь 31 (см. положение В на фиг.2 и б). В этот момент в штамповое пространство машины подается разгрузочное устройство 32, захватывает деталь 31 и удаляется с ней из зоны штам- пового пространства. После этого все элементы машины приводятся в исходное положение. На этом технологический цикл заканчивается и начинается следующий.

На предлагаемой машине возможна обработка как дисковых (сплошных), так и кольцевых деталей. Причем при оснащении машины устройством ловителя кольцевой

заготовки упрощается автоматизация технологического процесса. Также исключается получение бракованных деталей из-за неточной укладки детали в нижний инструмент, так как ловитель фиксирует кольцевую

0 заготовку от радиальных смещений как в начальный период, так и в ходе штамповки обкатыванием, а фиксация ловителя в верхнем инструменте повышает точность штампуемых деталей. Наличие ловителя с

5 независимым приводом позволяет выпол-- нять дополнительные технологические операции в ходе технологического цикла, например, прошивку отверстия в сплошной детали, вырубку, формовку полости и др.

0

Формула изобретения

1.Машина для штамповки обкатыванием, содержащая установленный с воз5 можностью осевого перемещения в направляющих станины ползун, связанный с силовым гидроцилиндром, смонтированный в станине верхний инструмент с механизмом его обкатывающего движения, а

0 также закрепленные на ползуне нижний инструмент и выталкиватель с приводом от поршневого гидроцилиндра, отличающаяся тем, что, с целью расширения технологических возможностей и повыше5 иия производительности, он снабжен размещенным в нижнем инструменте центральным ловителем с приводом его возвратно-поступательного перемещения, при этом выталкиватель выполнен с осевым от0 верстием для ловителя.

2.Машина по п.1,отличающаяся тем, что, с целью уменьшения габаритов, силовой гидроцилиндр выполнен с полым штоком, а привод ловителя смонтирован в

5 полости штока силового гидроцилиндра.

3.Машина по пп.1 и2,отличающая- с я тем, что, с целью уменьшения габаритов, привод ловителя выполнен в виде гидроцилиндра, корпус которого соосно состыкован

Q с корпусом гидроцилиндра выталкивателя и соединен с последним шпильками, при Этом поршень и шток гидроцилиндра выталкивателя выполнены со сквозным осевым отверстием для штока гидроцилиндра привода

п ловителя.

4.Машина по п.1,отличающаяся тем, что, с целью повышения качества штампуемых деталей и надежности машины, в торце верхнего инструмента выполнено сферическое углубление с центром, совпадающим с центром касаний верхнего инструмента, и диаметром, равным диаметру ловителя, при этом торцовая поверхность

ловителя выполнена сферической с диаметром сферы также равным диаметру ловителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 2010 |

|

RU2434750C1 |

| Пресс для торцовой раскатки осесимметричных заготовок | 1988 |

|

SU1613222A1 |

| Пресс для сферодвижной штамповки | 1987 |

|

SU1500417A1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU889219A1 |

| Пресс для штамповки обкатыванием | 1987 |

|

SU1433569A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Роторная линия | 1990 |

|

SU1796323A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Изобретение относится к обработке металлов давлением, а конкретно к оборудованию для штамповки обкатыванием Цель изобретения - расширение технологических возможностей и повышение производительности Машина содержит станину 1, на которой в направляющих 4 установлен ползун 5 с возможностью осевого перемещения и смонтированы механизм обкатывающего движения верхнего инструмента 3, нижний инструмент 11, снабженный выталкивателем 18 с приводом и механизм осевого перемещения ползуна 5 в виде гидроцилиндра со штоком 6 В нижнем инструменте установлен центральный ловитель 20 имеющий возможность возвратно-поступательного перемещения от независи

Фие.2

Фиг.З

Фиг Л

Фиг. б

| Машина для сферодвижной штамповки | 1977 |

|

SU721185A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-05-30—Публикация

1989-05-17—Подача