Изобретение относится к производству строительных изделий, в частности перегородочных плит из гидромассы перлитово- локнистого материала.

Цель изобретения - уменьшение упругих деформаций, предотвращение расслоения, повышение прочностных и звукоизоляционных свойств изделий.

При изготовлении изделий способом по изобретению гидромассу заливают в снабженную дренажом форму и начинают регулируемое уплотнение с одновременным пропусканием электрического тока через формуемую массу. Процесс пропускания тока продолжают и после принятия изделием заданной толщины, до прекращения прохождения тока через изделие вследствие его высыхания.

При этом процесс протекает следующим образом

В начальном этапе электроформования электропроводность гидромассы поднимается до определения уровня, но вследствие выпаривания и удаления воды она снова должна уменьшаться. Однако, поскольку происходит одновременное опускание пуансона пресс-формы (т.е уменьшение обье- ма гидромассы), то относительное содержание влаги в данном объеме (при определенной выбранной скорости формования) практически остается на одинаковом уровне, а расстояние прохождения тока через материал уменьшается, и вследствие этого значения электропроводности гидромассы сохраняются в узком диапазоне

При пропускании тока через изделие во время уплотнения, вследствие равномерноо ел го о о

го распределения электрического, а следовательно, и теплового поля по всему объему и одновременного наращивания механического давления путем непрерывного опускания пуансона, частицы прессуемой массы приобретают дополнительную подвижность и улучшается ее уцобоукладыва- емость, благодаря чему происходит макроуплотнение структуры с исключением возможности расслоения (с обеспечением получения более прочных изделий без расслоения).

Поскольку по мере удаления воды электропроводность формуемой массы уменьшается, то для поддержания высокого значения величины силы тока (сокращение продолжительности процесса термообработки), скорость прессования (скорость опускания пуансона) регулирует до принятия изделием заданной толщины. После чего, по мере высыхания изделия, прохождение тока падает, и процесс, самопроизвольно уменьшаясь, прекращается и цикл формова- ния заканчивается. Отформованное изделие извлекают из формы и досушивают за счет аккумулированного им тепла.

Продолжительность досушки в естественных условиях составляет 10 - 15 мин, следовательно, общая продолжительность формования и досушки колеблется в пределах 15 - 45 мин; после расформовки влажность изделий 15 - 20 мас.%, а после досушки - 6 - 8 мае. %; влажность гидромассы в пресс-форме в начале прессования 93 - 95%.

При изготовлении строительных изделий по изобретению и выявлении параметров режимов указанного способа была использована гидромасса, включающая, мас.%:

Вспученный перлит4,2

Бумажная макулатура1,8

Кремнийорганическая

эмульсия КЭ-30-04

(50%-ной концентрации)0,1

Вода93,9

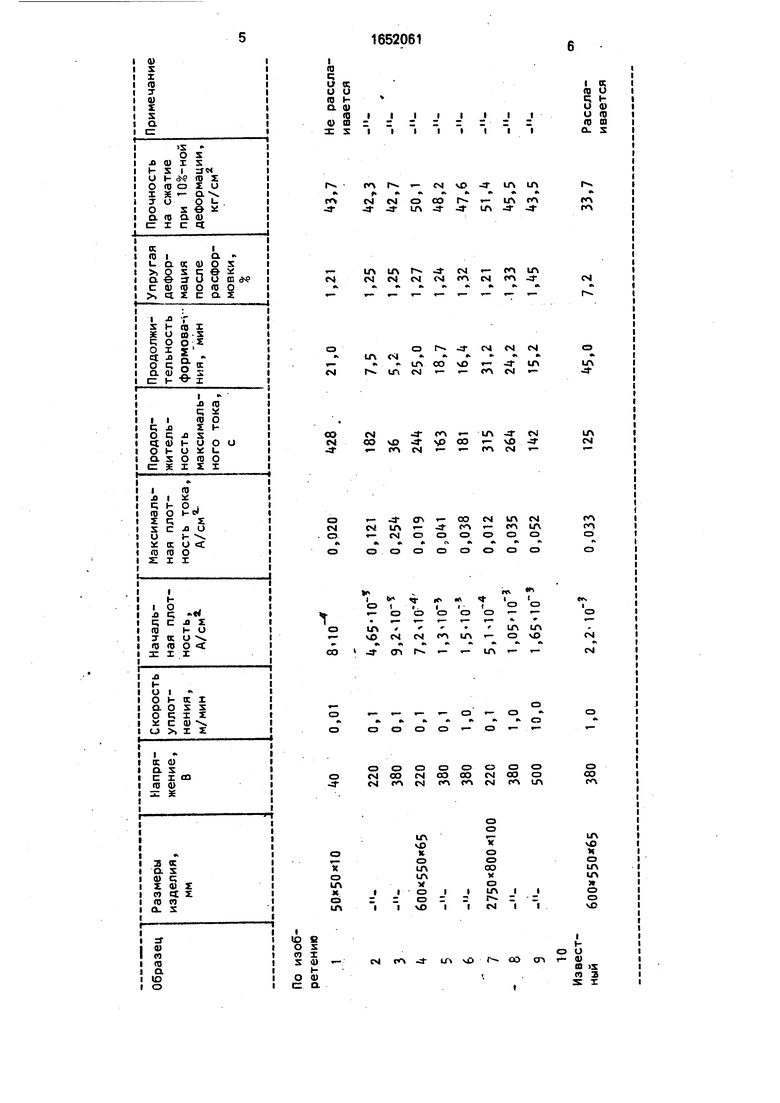

Так как параметры способа по изобретению,такие как напряжение, сила тока, скорость уплотнения и экспозиция (продолжительность формования) зависят в основном от размеров получаемых изделий, то для примеров выбрали следующие типоразмеры получаемых перлитоволокнистых изделий : 50 х 50 х 10 мм; 600 х 500 х 65 мм; и 2750 х 800 х 100мм.

Формование и электроперегрев перли- товолокнистой гидромассы по изобретению осуществляют при повышенных температуpax (выше температуры кипения) и с интенсивным парообразованием, не беспокоясь за выпаривание и пересушивание изделия, поскольку это практически не влияет на его характеристики.

В таблице приведены конкретные примеры изготовления строительных изделий по изобретению с указанием параметров и режимов способа и показатели изготовленных изделий.

Для сравнения в таблице приведены также параметры режимов и показатели образцов, полученных по известному способу из той же гидромассы.

С целью обеспечения одинаковых условия формования объемные массы всех образцов составляли 340 кг/м3.

Полученные по изобретению перлито- волокнис тые изделия обладают более высокими по сравнению с известными прочностными характеристиками, не деформируются при формовании и не расслаиваются, имеют прирост звукоизоляционной способности около 5%, что позволяет с успехом использовать их в качестве перегородочных

стен и в ограждающих конструкциях в районах с повышенной сейсмичностью.

Формула изобретения Способ изготовления строительных изделий преимуществе«но из перлитоволокнистых гидромасс, включающий формование изделий в пресс-формах и пропускание через них электрического тока, отличающийся тем, что, с целью уменьшения

упругих деформаций, предотвращения расслоения, повышение прочностных и звукоизоляционных свойств изделий, пропускание тока ведут одновременно с формованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| ВИБРОПРЕССОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2033321C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1393827A1 |

| Способ изготовления негорючих волокнистых теплоизоляционных материалов | 1988 |

|

SU1641619A1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1982 |

|

SU1096256A1 |

| Способ получения вспученного перлита | 1988 |

|

SU1640131A1 |

| Устройство для изготовления теплоизоляционных волокнистых изделий | 1985 |

|

SU1294609A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2194680C2 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1397288A1 |

Изобретение относится к производству строительных изделий, в частности перегородочных плит из гидромассы nepflHToeoj локнистого материала С целью уменьшения упругих деформаций, предотвращения расслоения, повышения прочностных и звукоизоляционных свойств изделий в способе изготовления строительных изделий преимущественно из перлитоволокнистых гидромасс путем их формования в гресс-фоо- мах и пропускания «ерез изделие электрического тока пропускание гока ведут одновременно с формованием При объемной массе 340 кг/м прочность на сжатие при 10%-ной деформации 42,3 51,4 кгс/см упругая деформация после расформовки 1.21 - 1,45%. 1 табл

| Грибовский М.О | |||

| и Румянцев Б.М | |||

| Электропрогрев при изготовлении минераловат- ных акустических плит | |||

| - Строительные материалы,1975, № 1, ст | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| 1971 |

|

SU428172A1 | |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-05-30—Публикация

1988-02-01—Подача