/

т

4

а

ЭО

Изобретение относится к автомати зации горнорудного производства и предназначено для использования в автоматизированной системе управле- НИН технологическими процессами на дробильных фабриках горной и цветной металлургии, в промышленности строи тельных материалов, химической про мьгашенности.

Цель изобретения повьппение точности стабилизации грансостава материала

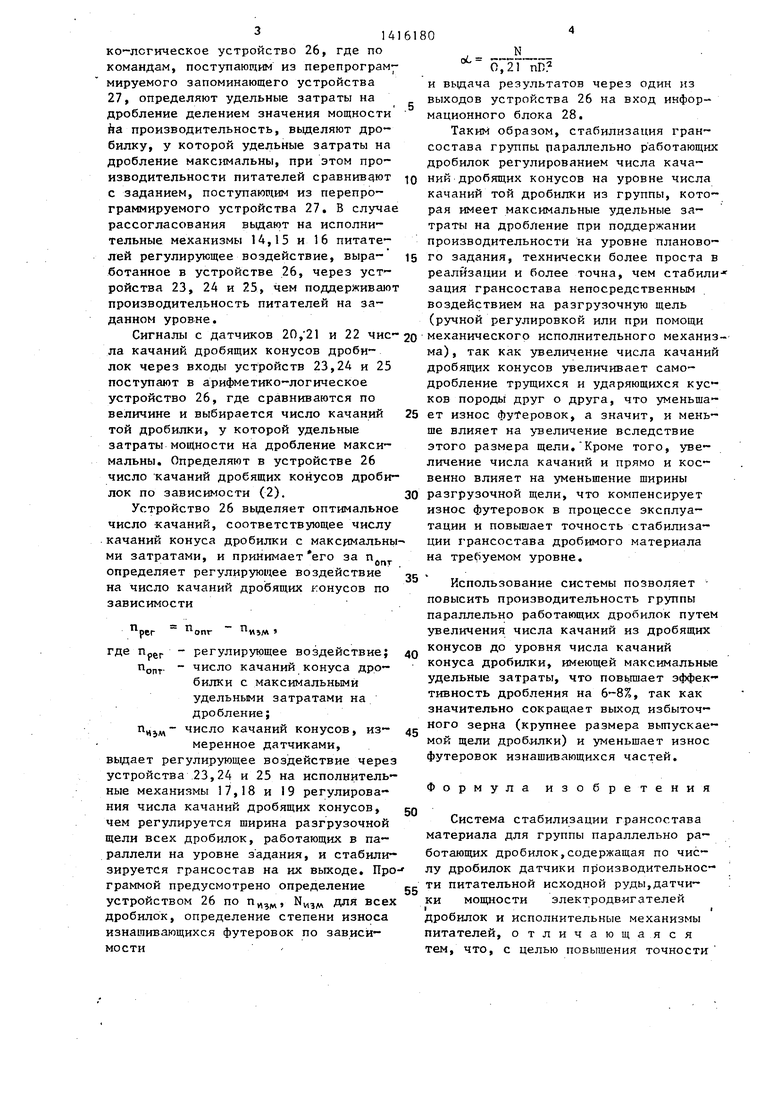

На чертеже представлена функцио- нальная схема системы стабилизации грансостава материала для группы параллельно работающих дробилок.

Система состоит из загрузочного конвейера 1, питателей 2,3 и 4 исходной руды, дробилок 5,6 и 7, датчиков 8,9 и 10 производительности питателей датчиков 11, 12 и 13 мощности элект родвигателей дробилок, исполнительных механизмов 14,15 и 16 питателей, исполнительных механизмов 17,18 и 19 изменения числа качаний дробящих конусов дробилок, датчиков 20,21 и 22 числа качаний дробящих конусов дробилок, устройств 23,24 и 25 ввода-вывода, арифметико-логического устрой - ства 26, перепрограммируемого запоминающего устройства 27, информационно го блока 28.

При помощи регуляторов производительности питателей обеспечивается подача одинакового количества руды на каждую дробилку из группы работающих

I i

Так как руда подается из одного и того же бункера, то она имеет один и тот же физико-механический состав, однородна по твердости и влажности. Следовательно, условия дробимости одинаковы, и при одинаковом техническом состоянии дробилок (равном разме- ре разгрузочных щелей, выставленных на заданный грансостав дробимого материала) .мощность, потребляемая дробилками, должна быть одинаковой. Поэтому, измерив производительность питателей и мощность, потребляемую дробилками на дробление, находят удельные затраты на дробление как частное от деления мощности на производительность, сравнивают полученные результаты по всем дробилкам, работающим в группе, и выбирают дро- .билку с максимальными удельными за- тратами на дробление. Ей соответству

ёт требуемый грансостав на выходе дробилки. Поскольку мощность, затрачиваемая на дробление, пропорциональна числу качаний дробящего конуса, то

N

п

(1)

0

0 О

п

0

5

(2)

где п - число качаний, об/мин;

N - мощность, затрачиваемая на

дробление, квт; D - диаметр дробящего конуса. Поскольку увеличение числа качаний дробящих конусов повышает дробимость кусков, породы соударениями и трением друг о друга, это уменьшает износ футеровок изнашивающихся частей дробилок. С учетом этого формула для числа качаний примет вид

N где uL коэффициент износа, который

при футеровке из марганцовистой стали колеблется от I 0,001 до 0,005 кг/т дробленого продукта;

D - диаметр основания дробящего ; конуса.

Вьиислив число качаний дробящих конусов по указанной выие зависимости для к,аждой из дробилок, работающих в , и выбрав за оптимальное число качаний дробящего конуса дробилки с максимальными удельньми затратами, находят регулирующее воздействие на исполнительный механизм числа качаний дробящего конуса как разницу между оптимальным и измеренным Пр

Т- ПП- t

per

опт и-iM Увеличив таким образом число качаний дробящих конусов дробилки, тем самым компенсируют увеличение размера разгрузочных щелей вследствие износа футеровок, так как известно, что увеличение качаний дробящих конусов вызывает уменьшение разгрузочных щелей дробилок. Вследствие уменьшения размера разгрузочной щели до требуемого заданием уровня грансостав на выходе группы параллельно работающих дробилок стабилизируется.

Сигналы от датчиков 8,9 и 10 производительности питателей поступают на входы соответствующих устройств 23,24 и 25 ввода-вьшода, куда поступают сигналы с входов датчиков 11,12 и 13 мощности, а с выходов устройств . 23,24 и 25 они поступают в арифмети

ко лсгическое устройство 26, где по командам, поступающим из перепрограммируемого запоминающего устройства 27, определяют удельные затраты на дробление делением значения мощности йа производительность, выделяют дробилку, у которой удельные затраты на дробление максимальны, при этом производительности питателей сравнивают с заданием, постзшающим из перепро- граммируемого устройства 27, В случае рассогласования выдают на исполнительные механизмы 14,15 и 16 питателей регулирующее воздействие, выработанное в устройстве 26, через устройства 23, 24 и 25, чем поддерживают производительность питателей на заданном уровне.

Сигналы с датчиков 2П, 21 и 22 числа качаний дробящих конусов дробилок через входы устройств 23,24 и 25 поступают в арифметико-логическое устройство 26, где сравниваются по величине и выбирается число качаний той дробилки, у которой удельные затраты мощности на дробление максимальны. Определяют в устройстве 26 число качаний дробящих конусов дробилок по зависимости (2).

Устройство 26 выделяет оптимальное число качаний, соответствующее числу качаний конуса дробилки с максимальны ми затратами, и принимает его за п определяет регулирующее воздействие на число качаний дробящих конусов по зависимости

п

где

per

п

п.

- п

«5М

per

п.

п

Ч)М

-регулирующее воздействие;

-число качаний конуса дробилки с максимальными удельными затратами на дробление;

число качаний конусов, из-

меренное датчиками,

выдает регулирующее воздействие через устройства 23,24 и 25 на исполнительные механизмы 17,18 и 19 регулирования числа качаний дробящих конусов, чем регулируется ширина разгрузочной щели всех дробилок, работающих в параллели на уровне задания, и стабилизируется грансостав на их выходе. Про граммой предусмотрено определение устройством 26 по Пу,,, Nцэдд для всех дробилок, определение степени износа изнашивающихся футеровок по зависимости

0

5

0 5 О

0

5

Q g

L

0,21

5

nD

и вьщача результатов через один из выходов устройства 26 на вход инфор- мационного блока 28.

Таким образом, стабилизация гран- состава группы параллельно работающих дробилок регулированием числа качаний дробящих конусов на уровне числа качаний той дробилки из группы, которая имеет максимальные удельные затраты на дробление при поддержании производительности на уровне планового задания, технически более проста в реализации и более точна, чем стабили зация грансостава непосредственным воздействием на разгрузочную щель (ручной регулировкой или при помощи механического исполнительного механизма) , так как увеличение числа качаний дробящих конусов увеличивает самодробление трущихся и ударяющихся кусков породьг друг о друга, что уменьшает износ фуТеровок, а значит, и меньше влияет на увеличение вследствие этого размера щели.Кроме того, увеличение числа качаний и прямо и косвенно влияет на уменьшение ширины разгрузочной щели, что компенсирует износ футеровок в процессе эксплуатации и повышает точность стабилизации грансостава дробимого материала на требуемом уровне.

Использование системы позволяет повысить производительность группы параллельно работающих дробилок путем увеличения числа качаний из дробящих конусов до уровня числа качаний конуса дробилки, имеющей максимальные удельные затраты, что повьппает эффек тивность дробления на 6-8%, так как значительно сокращает выход избыточного зерна (крупнее размера выпускаемой щели дробилки) и уменьшает износ футеровок изнашивающихся частей.

Формула изобретения

Система стабилизации грансостава материала для группы параллельно работающих дробилок,содержащая по числу дробилок датчики производительности питательной исходной руды,датчики мощности электродвигателей II

дробилок и исполнительные механизмы

питателей, отличающаяся тем, что, с целью повышения точности

514J61806

стабилизации, она снабжеиа датчикамичены к выходам соответствующего устчисла качаний дробящих конусов поройства ввода-вьшода информации, вьгчислу дробилок, усл-ройствами вводаходы которого подключены к соответсти вывода информации по числу дроби-вующим входам арифметико-логического

1лок, арифметико-логическим устройст-устройства, к входам соответствующих

;вом, перепрограммируемым запоминающимисполнительных механизмов питателей

|устройством, информационным блоком ии к входам соответствующих исполни исполнительными механизмами изменениятельных механизмов изменения числа исла качаний дробящих конусов по Q качаний дробящих конусов дробилок,

числу дробилок, причем выходы датчи-выходы арифметико-логического устрой

:Ков производительности, датчиков мощ-ства подключены к перепрограммируемо

;иости и датчиков числа качаний дробя-му запоминающему устройству и к инщих конусов каждой дробилки подклю-формационному блоку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многостадийным процессом дробления | 1985 |

|

SU1303189A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ определения удельного расхода дробящих плит щековых дробилок | 1979 |

|

SU995857A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

Изобретение относится к области автоматизации горнорудного производства, может быть использовано в автоматизированной системе управления технологическими процессами на дробильных фабриках горной и цветной металлургии, в промьшшенности строительных материалов, химической промышленности и позволяет повысить точ- . ность стабилизации грансостава материала. Система содержит загрузочный конвейер 1, питатели 2,3 и 4 исходной руды, дробилки 5,6 и 7, датчики 8,9 и 10 производительности питателей, датчики 11, 12 и 13 мощности электродвигателей дробилок, исполнительные механизмы 14,15 и 16 питателей, исполнительные механизмы 17,18 и 19 изменения числа качаний дробящих конусов дро(5ш1ок, датчики 20,21 и 22 числа качаний дробящих конусов дробилок, устройства 23,24 и 25 ввода-вывода, арифметико-логическое устройство 26, перепрограммируемое запоминающее устройство 27, информационный блок 28, 1 ил. § (Л

| Тихонов О.Н | |||

| Автоматизация производственных процессов на обогатительных фабриках | |||

| М.: Недра, 1985, с.194 | |||

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-08-15—Публикация

1986-10-27—Подача