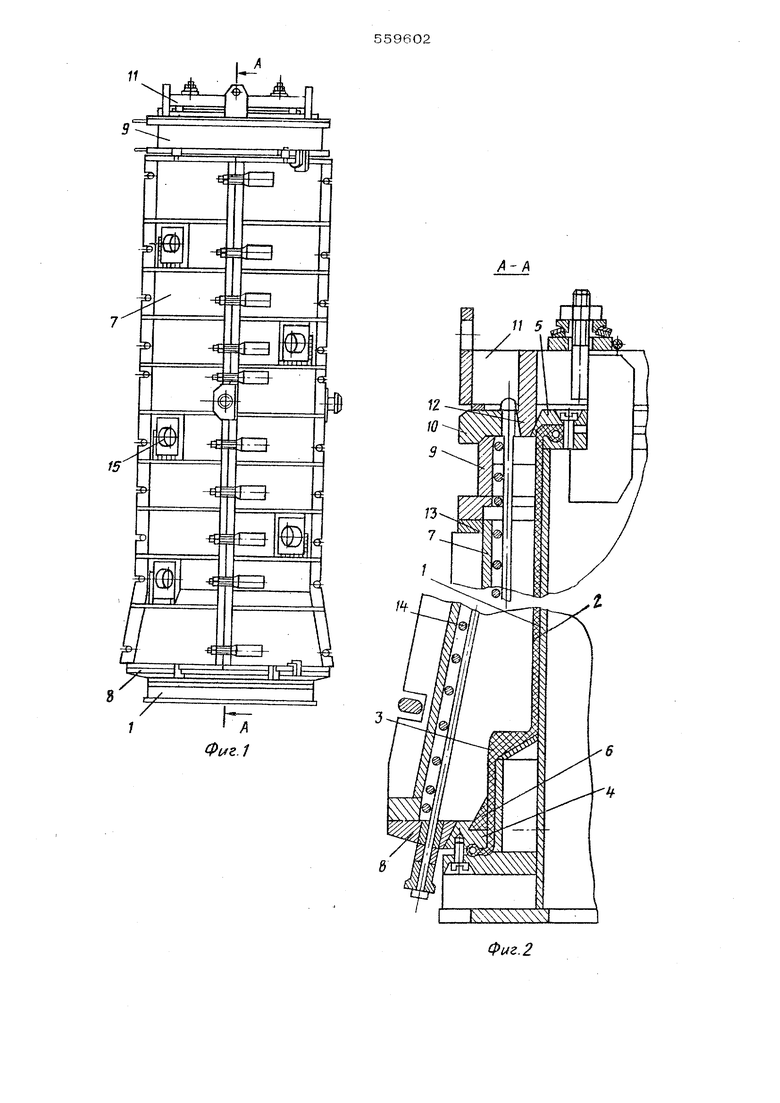

ааходной фаски в раструбной части желе зобетоиной трубы в паз кольца 4 закладывается эластичное коль цо 6„ Для предотвращеш1я попадания мельчайших частиц бетонной смеси меж; ду эластичным копвдом 6 и чехлом 2, стык между ними заклеивается клейкой пен1Х)й. Копьцо 4 одйовремешю являет ся посадочным гнездом для наружной уп руго расширяющейся onanj icH 7, Для предотвращения вытекания цементного молока стык кольца 4 с нижним анкер- ным копыюм 8 промазывается битумно мастикой. Втулоч1-аый коней формы состоит из нерасширяемого калибрующего кольца 9 верхнез о анкерного кольца Юн крео тонины 11 с прижимтй.1М кольцом 12, имеющим в месте его првд1ега1шя к бетоку во втулочной части трубы горизонтальную кольцевую поверхность. Форма работает следующим образом, Пространство между внутренним сердеч гаком 1 с надетьсм на него элас тичным чехлом 2 и наружной упруго расширяющейся опалубкой, 7, ocHamei-z ной продольными стержн51мв 13 и спиральным арматурным каркасом 14, за™ полняют бетонной смесью в уплотняют, нш1ример, с помощью пневмовибраторов 15, навешиваемых на наружную опалуб ку 7, После заполнения формы бетонной смесью до заданного уровня по высоте на втулочный конец фор№г1 устанавливают и зшсрепляют крестовину 11 с уплотнительным кольцом 12 так, что его горизонтальная кольдевая поверхность контактирует с Горизошальной 2 колщевой поверхностью бетона, образующейся во втулочной части формы. Затем, как обычно при изготовлении железобетонных труб гидропрессованием, под эластичный чехол 2 с заданным режимом по времени и давлению подают воду, которая, расширяя его, производит прессование бетонной смеси и напряжение арматуры сп5фального каркаса 14, После достижетшя бетоном заданной прочности производят сброс давления под эластичным чехлом 2, затем раскр&пляют и снимают крестовину 11с уплотнительным кольцом 12 и вакуумируют подчехольное лространство, отрывая эластичный Чехол 2 от бетона и возвращая его в исходное положение, после чего снимают упруго расширяющуюся наружную опалубку 7 с отформованной железобетонной трубой с сердечника. Далее наружную упруго расширяющуюся опалубку 6 разбирают по ее продольным стыкам, обрезают концы продольных стержней 13 и извлекают готовую трубу. Формула изобретения Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб по авт. св. № 465339, отличающаяся тем, что, с целью обеспечения возможности получения изделий со стандартной раструбной частью; эластич51ый чехол снабжен в раструбной части утолшегшем в виде уступа с кольцевой поверхностью, перпендикул1фной дентраль- ной оси формы.

11

А-А

кч

i ,:,J

i/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления асбестоцементной суспензии | 1974 |

|

SU559601A1 |

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1973 |

|

SU465339A1 |

| Форма для изготовления напорных виброгидропрессованных труб с металлическим цилиндром | 1991 |

|

SU1838112A3 |

| Форма для изготовления виброгидропрессованных трубчатых изделий | 1981 |

|

SU1014723A1 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

| Форма для изготовления виброгидропрессованных труб | 1990 |

|

SU1770126A1 |

| Форма для изготовления из бетонных смесей напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU963866A1 |

| Форма для изготовления гидропрессованных труб из бетонных смесей | 1984 |

|

SU1294628A1 |

Авторы

Даты

1979-01-15—Публикация

1976-02-02—Подача