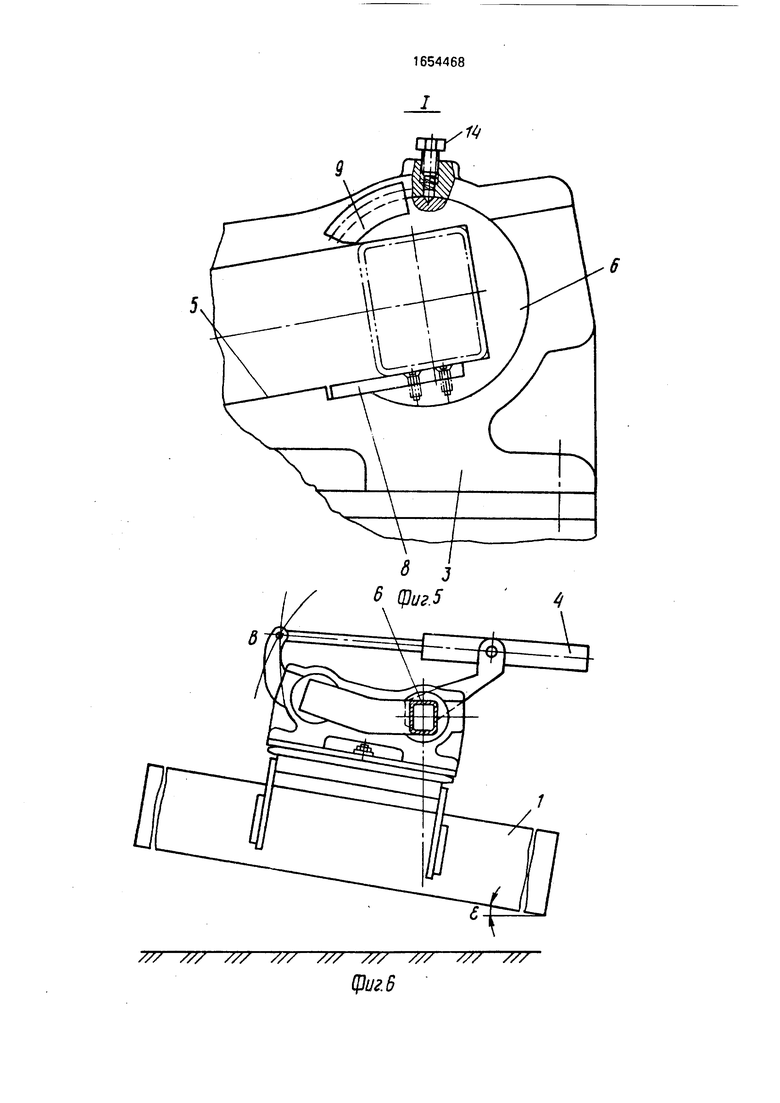

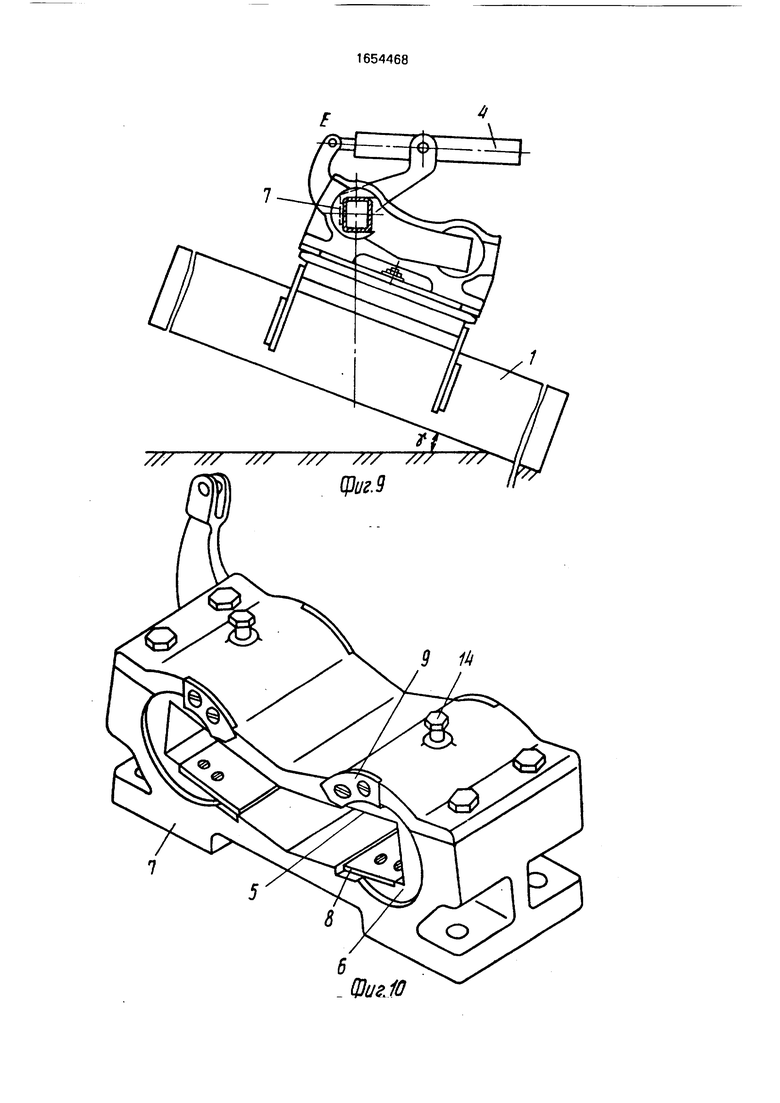

направляющей поперечной прорезью 5, внутри которой размещается хребтовая балка 1. По концам прорези 5 с возможностью поворота вдоль своей продольной оси в кронштейне 3 установлены втулки 6 и 7, которые являются продолжением прорези 5 и образуют ее торцовые стороны. На втулках 6 и 7 закреплены плоские упоры 8, взаимодействующие с кронштейном 3, а на кронштейне 3 - дуговые упоры 9 для взаимодействия с хребтовой балкой 2, На последней подвижный кронштейн 3 помещен между закрепленными на балке 2 упорами 10. Дополнительная направляющая 11 на кронштейне 3 и поводок 12 на упоре 10 установлены для взаимодействия при нахождении подвижного кронштейна 3 в среднем положении. Гидроцилиндр 4 шарнирно соединен с подвижным кронштейном 3 и неподвижным кронштейном 13, жестко связанным с хребтовой балкой 2. Фиксаторы 14 удерживают втулки б и 7 в исходном положении, когда пазы во втулках служат продолжением направляющей 5 кронштейна 3. Возможность поворота втулок 6 и 7 предусмотрена только в одном направлении от исходного направления. Для предотвращения поворота в другом направлении служат упоры 8.

Механизм подвески отвала работает следующим образом.

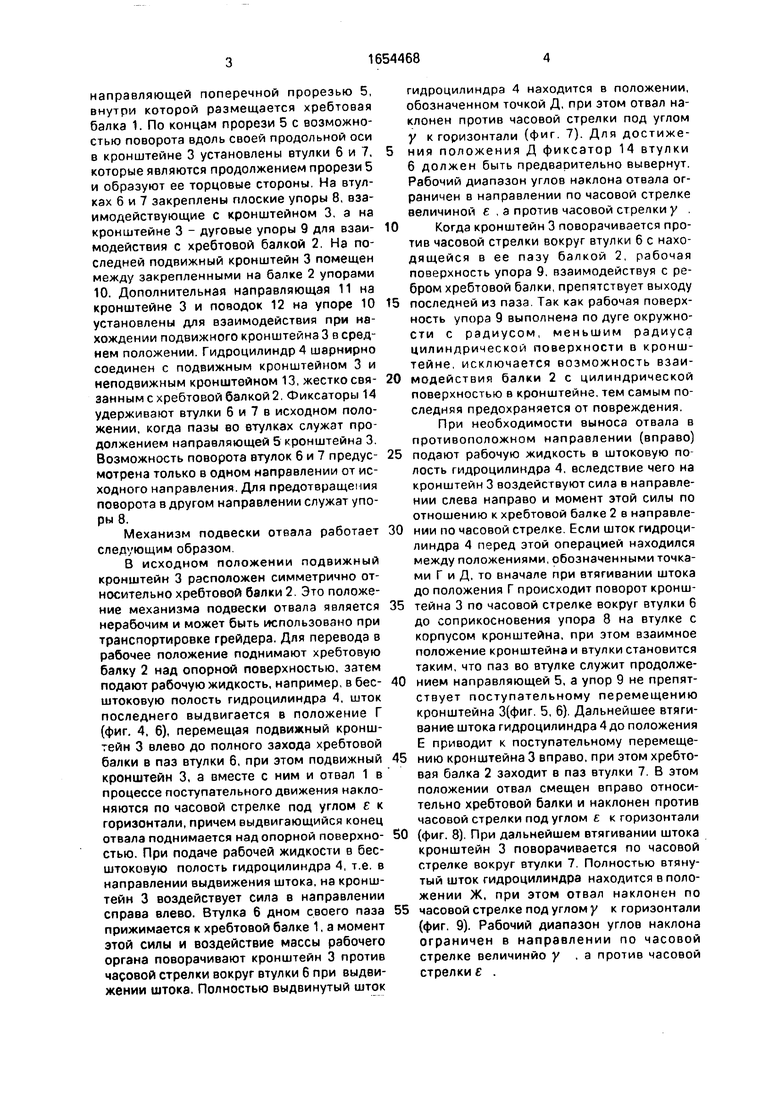

В исходном положении подвижный кронштейн 3 расположен симметрично относительно хребтовой балки 2. Это положение механизма подвески отвала является нерабочим и может быть использовано при транспортировке грейдера. Для перевода в рабочее положение поднимают хребтовую балку 2 над опорной поверхностью, затем подают рабочую жидкость, например, в бес- штоковую полость гидроцилиндра 4, шток последнего выдвигается в положение Г (фиг. 4, 6), перемещая подвижный кронштейн 3 влево до полного захода хребтовой балки в паз втулки 6, при этом подвижный кронштейн 3, а вместе с ним и отвал 1 в процессе поступательного движения наклоняются по часовой стрелке под углом е к горизонтали, причем выдвигающийся конец отвала поднимается над опорной поверхностью. При подаче рабочей жидкости в бес- штокоаую полость гидроцилиндра 4, т.е. в направлении выдвижения штока, на кронштейн 3 воздействует сила в направлении справа влево. Втулка 6 дном своего паза прижимается к хребтовой балке 1, а момент этой силы и воздействие массы рабочего органа поворачивают кронштейн 3 против часовой стрелки вокруг втулки 6 при выдвижении штока. Полностью выдвинутый шток

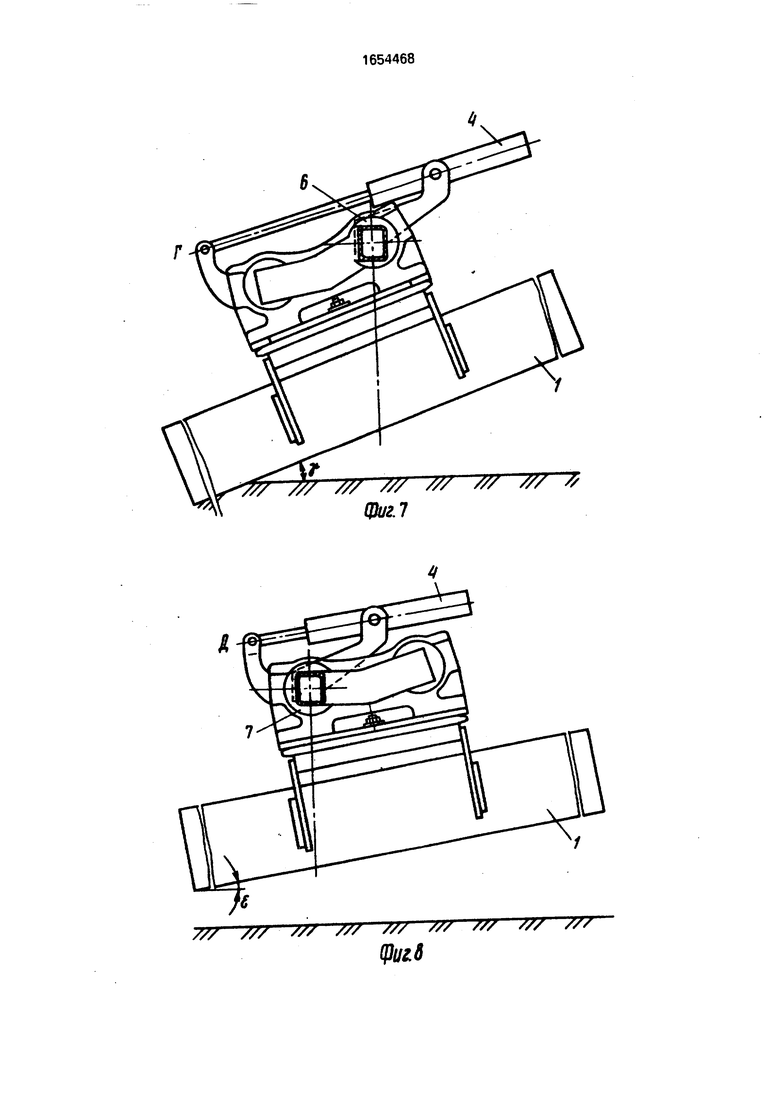

гидроцилиндра 4 находится в положении, обозначенном точкой Д, при этом отвал наклонен против часовой стрелки под углом у к горизонтали (фиг. 7). Для достижения положения Д фиксатор 14 втулки 6 должен быть предварительно вывернут. Рабочий диапазон углов наклона отвала ограничен в направлении по часовой стрелке величиной е , а против часовой стрелки у .

Когда кронштейн 3 поворачивается против часовой стрелки вокруг втулки 6 с находящейся в ее пазу балкой 2, рабочая поверхность упора 9, взаимодействуя с ребром хребтовой балки, препятствует выходу

последней из паза. Так как рабочая поверхность упора 9 выполнена по дуге окружности с радиусом, меньшим радиуса цилиндрической поверхности в кронштейне, исключается возможность взаимодействия балки 2 с цилиндрической поверхностью в кронштейне, тем самым последняя предохраняется от повреждения.

При необходимости выноса отвала в противоположном направлении (вправо)

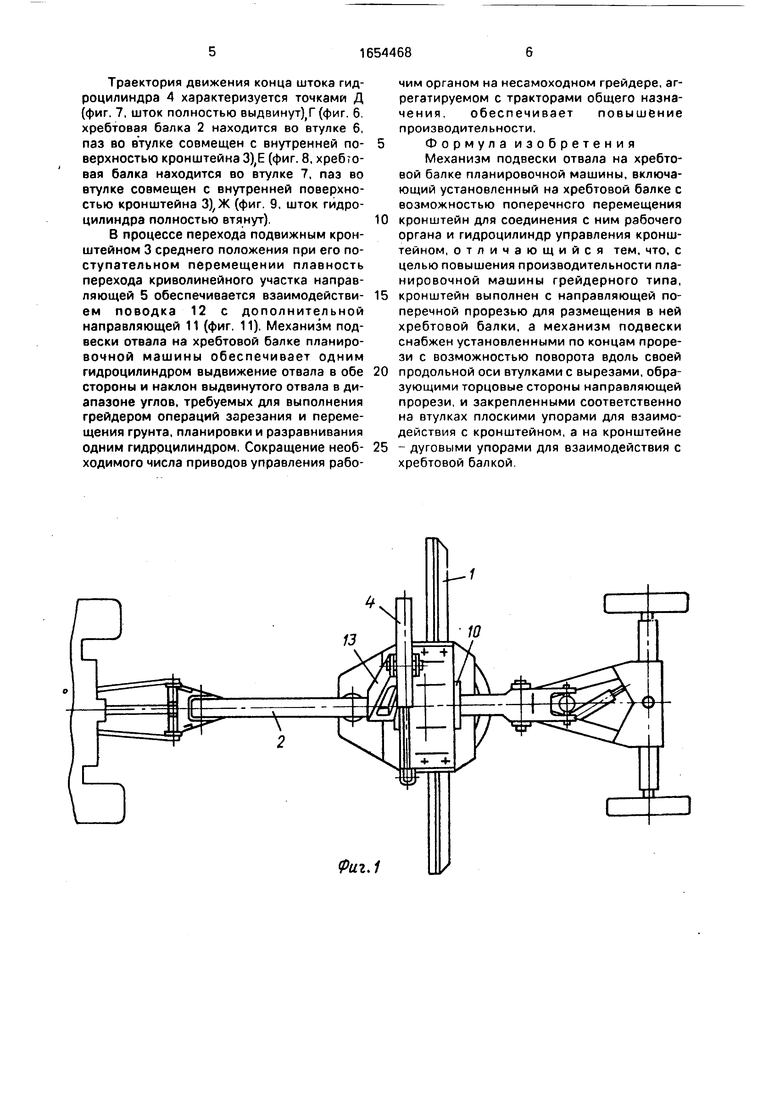

подают рабочую жидкость в штоковую полость гидроцилиндра 4. вследствие чего на кронштейн 3 воздействуют сила в направлении слева направо и момент этой силы по отношению к хребтовой балке 2 в направлении по часовой стрелке. Если шток гидроцилиндра 4 перед этой операцией находился между положениями, обозначенными точками Г и Д, то вначале при втягивании штока до положения Г происходит поворот кронштеина 3 по часовой стрелке вокруг втулки 6 до соприкосновения упора 8 на втулке с корпусом кронштейна, при этом взаимное положение кронштейна и втулки становится таким, что паз во втулке служит продолжением направляющей 5, а упор 9 не препятствует поступательному перемещению кронштейна 3(фиг. 5, 6). Дальнейшее втягивание штока гидроцилиндра 4 до положения Е приводит к поступательному перемещению кронштейна 3 вправо, при этом хребтовая балка 2 заходит в паз втулки 7. В этом положении отвал смещен вправо относительно хребтовой балки и наклонен против часовой стрелки под углом Ј к горизонтали

(фиг. 8). При дальнейшем втягивании штока кронштейн 3 поворачивается по часовой стрелке вокруг втулки 7. Полностью втянутый шток гидроцилиндра находится в положении Ж, при этом отвал наклонен по

часовой стрелке под углом у к горизонтали (фиг. 9). Рабочий диапазон углов наклона ограничен в направлении по часовой стрелке величинйо у , а против часовой стрелки Ј .

Траектория движения конца штока гидроцилиндра 4 характеризуется точками Д (фиг. 7, шток полностью выдвинутое (фиг. 6. хребтовая балка 2 находится во втулке 6, паз во втулке совмещен с внутренней по- верхностью кронштейна 3),Е (фиг. 8, хребтовая балка находится во втулке 7, паз во втулке совмещен с внутренней поверхностью кронштейна 3)ХЖ (фиг. 9, шток гидроцилиндра полностью втянут).

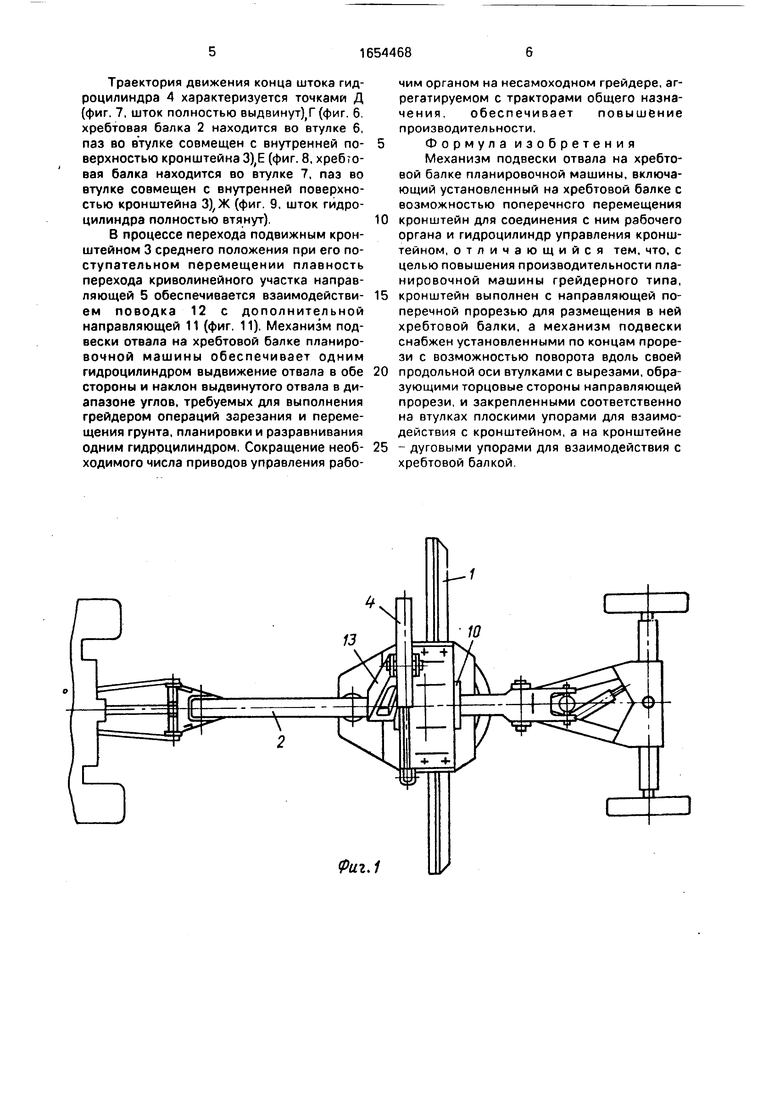

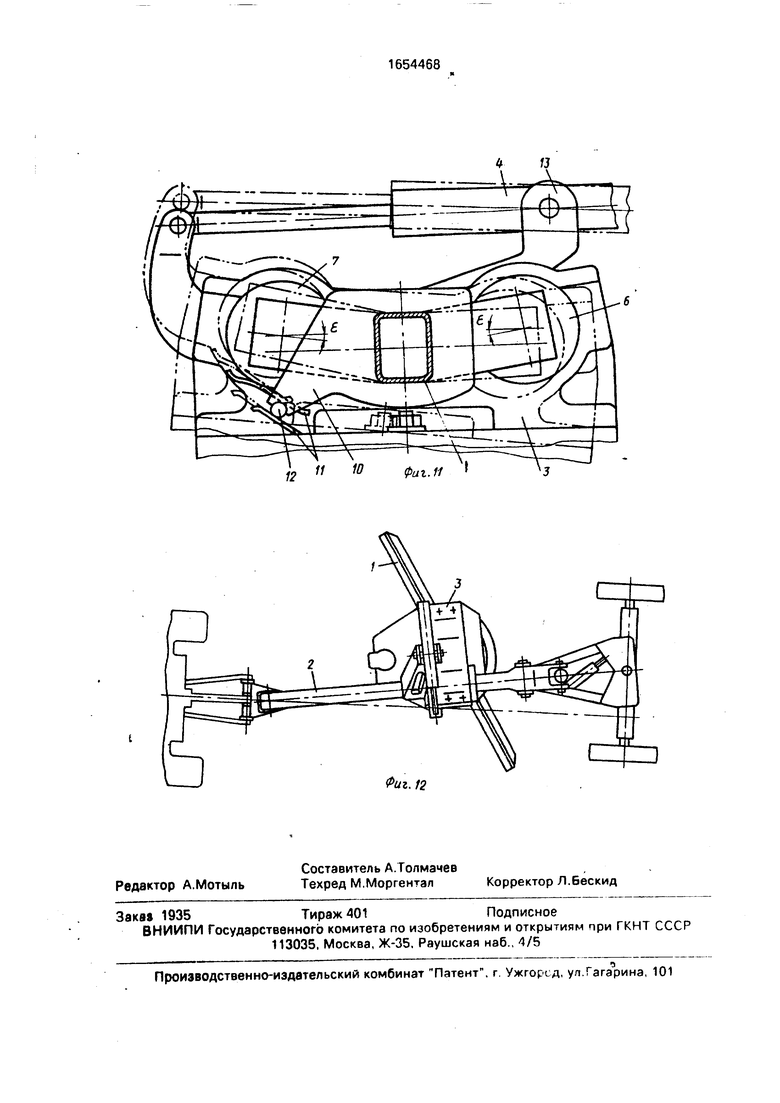

В процессе перехода подвижным кронштейном 3 среднего положения при его поступательном перемещении плавность перехода криволинейного участка направляющей 5 обеспечивается взаимодействи- ем поводка 12 с дополнительной направляющей 11 (фиг. 11). Механизм подвески отвала на хребтовой балке планировочной машины обеспечивает одним гидроцилиндром выдвижение отвала в обе стороны и наклон выдвинутого отвала в диапазоне углов, требуемых для выполнения грейдером операций зарезания и перемещения грунта, планировки и разравнивания одним гидроцилиндром. Сокращение необ- ходимого числа приводов управления рабочим органом на несамоходном грейдере, аг- регатируемом с тракторами общего назначения, обеспечивает повышение производительности.

Формула изобретения Механизм подвески отвала на хребтовой балке планировочной машины, включающий установленный на хребтовой балке с возможностью поперечного перемещения кронштейн для соединения с ним рабочего органа и гидроцилиндр управления кронштейном, отличающийся тем, что, с целью повышения производительности планировочной машины грейдерного типа, кронштейн выполнен с направляющей поперечной прорезью для размещения в ней хребтовой балки, а механизм подвески снабжен установленными по концам прорези с возможностью поворота вдоль своей продольной оси втулками с вырезами, образующими торцовые стороны направляющей прорези, и закрепленными соответственно на втулках плоскими упорами для взаимодействия с кронштейном, а на кронштейне - дуговыми упорами для взаимодействия с хребтовой балкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ТЯГОВОЙ РАМЫ АВТОГРЕЙДЕРА | 1997 |

|

RU2133797C1 |

| АВТОГРЕЙДЕР НА ДВУХОСНОМ ТЯГАЧЕ | 1992 |

|

RU2041319C1 |

| Автогрейдер | 1985 |

|

SU1298312A1 |

| Способ стабилизации направления движения мобильного энергетического средства | 1990 |

|

SU1819497A1 |

| Подвеска тяговой рамы автогрейдера | 1977 |

|

SU785427A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО БУЛЬДОЗЕРА | 2011 |

|

RU2524791C2 |

| Автогрейдер | 1988 |

|

SU1643673A1 |

| Механизм подвески тяговой рамы автогрейдера | 1984 |

|

SU1162908A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1969 |

|

SU238413A1 |

| АВТОГРЕЙДЕР | 1999 |

|

RU2164576C2 |

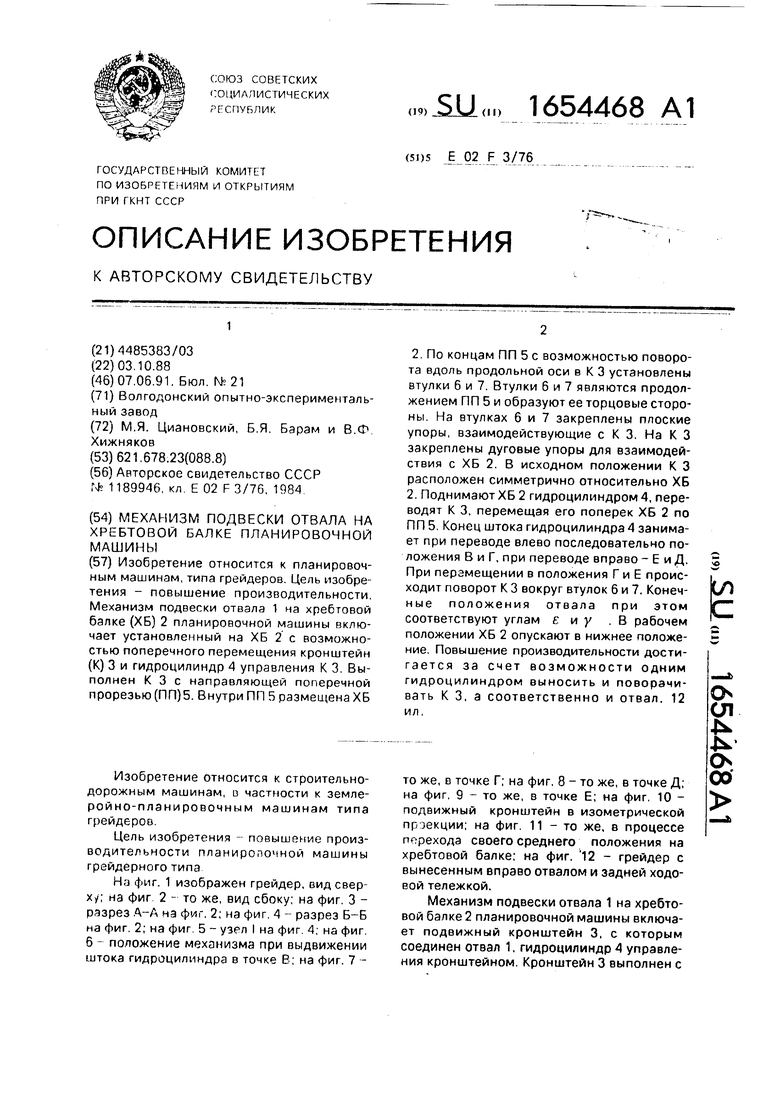

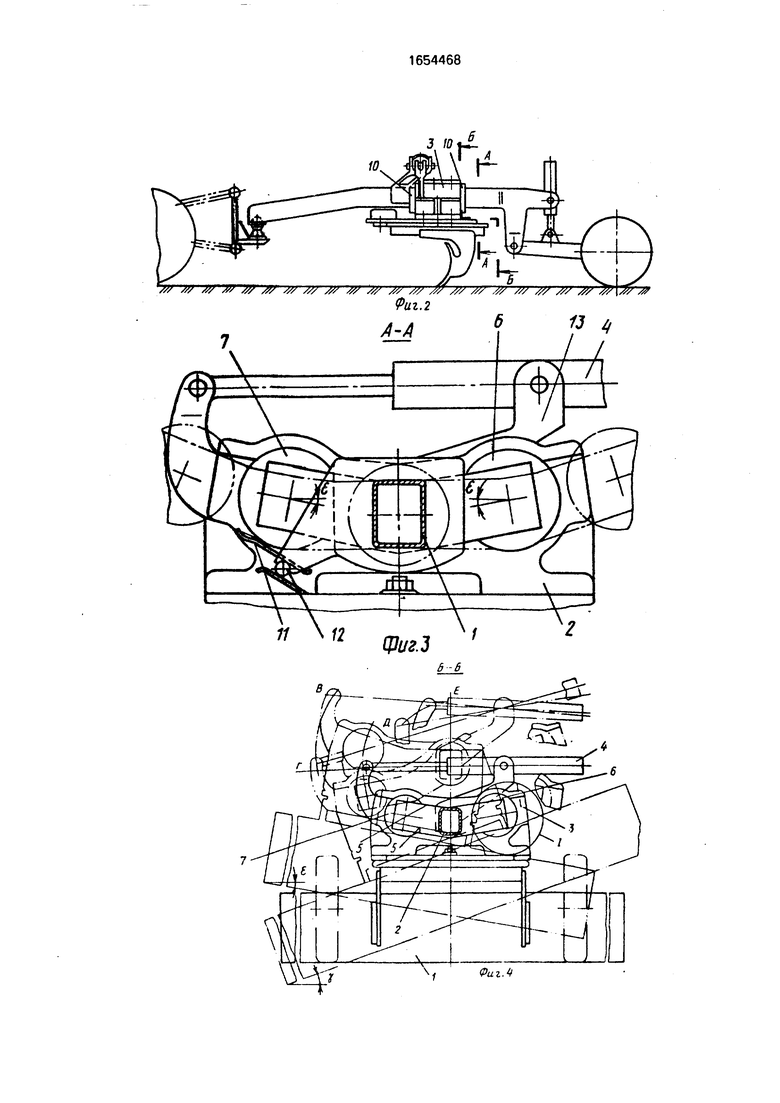

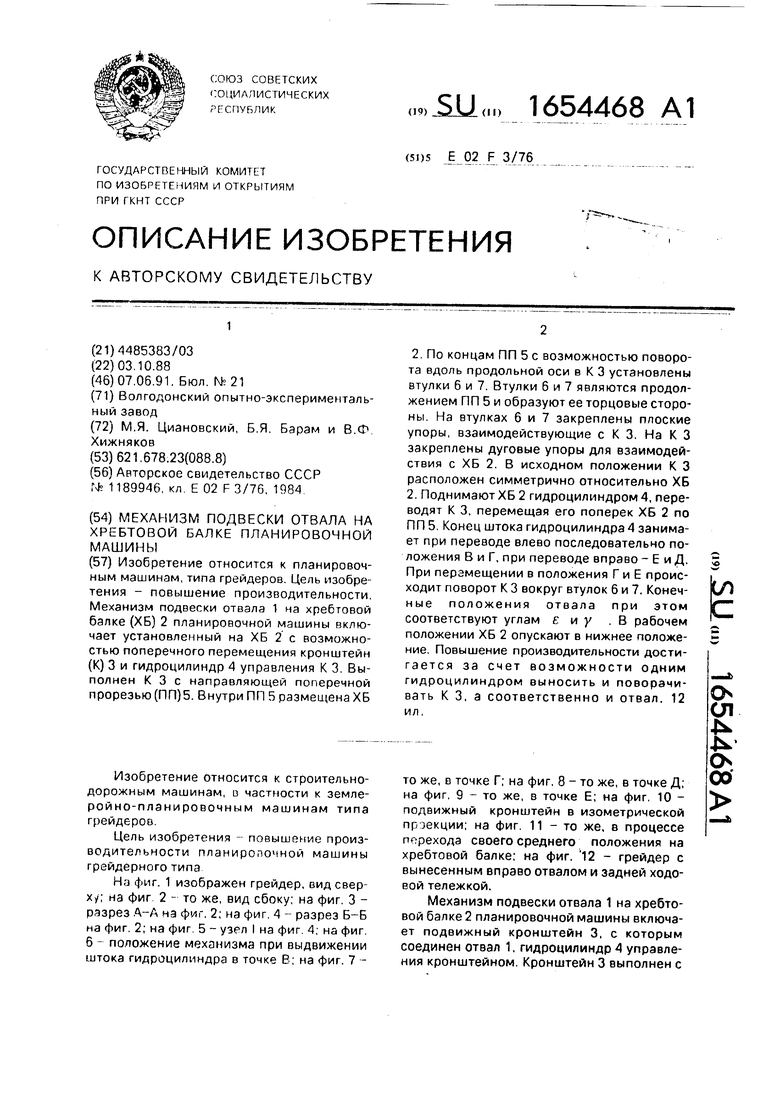

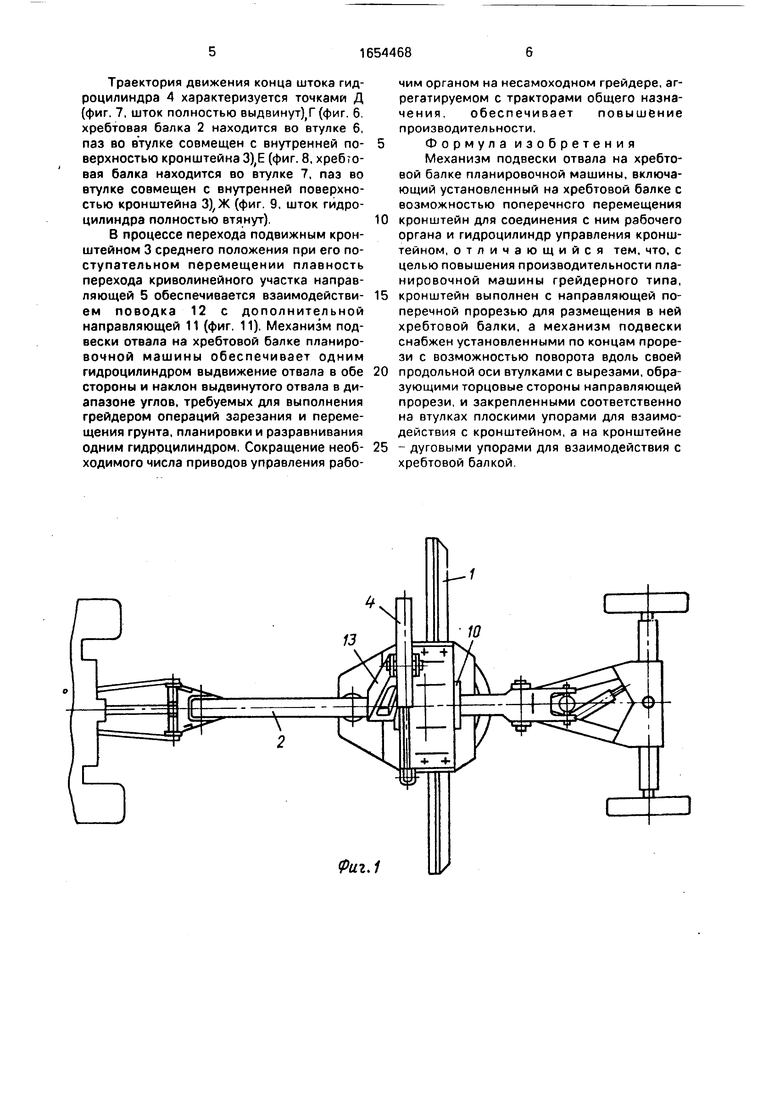

Изобретение относится к планировочным машинам, типа грейдеров. Цель изобретения - повышение производительности. Механизм подвески отвала 1 на хребтовой балке (ХБ) 2 планировочной машины включает установленный на ХБ 2 с возможностью поперечного перемещения кронштейн (К) 3 и гидроцилиндр 4 управления К 3. Выполнен К 3 с направляющей поперечной прорезью (ПП)5. Внутри ПП 5 размещена ХБ Изобретение относится к строительно- дорожным машинам, D частности к земле- ройно-планировочным машинам типа грейдеров Цель изобретения - повышение производительности планиропомной машины грейдерного типа На фиг. 1 изображен грейдер, вид сверху; на фиг 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг 5 - узел I на фиг 4, на фиг 6 - положение механизма при выдвижении штока гидроцилиндра в точке Е; на фиг. 7 2 По концам ПП 5 с возможностью поворота вдоль продольной оси в К 3 установлены втулки 6 и 7. Втулки 6 и 7 являются продолжением ПП 5 и образуют ее торцовые стороны. На втулках 6 и 7 закреплены плоские упоры, взаимодействующие с К 3. На К 3 закреплены дуговые упоры для взаимодействия с ХБ 2. В исходном положении К 3 расположен симметрично относительно ХБ 2. Поднимают ХБ 2 гидроцилиндром 4, переводят К 3, перемещая его поперек ХБ 2 по ПП 5 Конец штока гидроцилиндра 4 занимает при переводе влево последовательно положения В и Г, при переводе вправо - Е и Д. При перемещении в положения Г и Е происходит поворот К 3 вокруг втулок 6 и 7. Конеч- ные положения отвала при этом соответствуют углам Ј и у .В рабочем положении ХБ 2 опускают в нижнее положение. Повышение производительности достигается за счет возможности одним гидроцилиндром выносить и поворачивать К 3, а соответственно и отвал. 12 ил. то же, в точке Г; на фиг. 8 - то же, в точке Д; на фиг. 9 - то же, в точке Е; на фиг. 10 - подвижный кронштейн в изометрической проекции; на фиг. 11 - то же, в процессе пррехода своего среднего положения на хребтовой балке; на фиг. 12 - грейдер с вынесенным вправо отвалом и задней ходовой тележкой. Механизм подвески отвала 1 на хребтовой балке 2 планировочной машины включает подвижный кронштейн 3, с которым соединен отвал 1. гидроцилиндр 4 управления кронштейном. Кронштейн 3 выполнен с QS ел ь 00

13

Риг.1

Ј MdJ

г-гп#

jf M /// // /// /// /// /// /f /// /// /// /& /// /У/ /// /& ////#/////////

9

5

/// /// /// /// /// /// /// /// ///

фиг. 6

У/7 /7/ ///////// 7/7/7/7/

ЩигЛ

777 /77 /77 /77 /77 77/77/ 777 77s

Vuz8

12

11 Юфаг.Н

13

Риг. 12

| Механизм подвески тяговой рамы автогрейдера | 1984 |

|

SU1189946A1 |

Авторы

Даты

1991-06-07—Публикация

1988-10-03—Подача