Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых изделий с наружными кольцевыми выступами поперечно-винтовой прокаткой, например, шпинделей хлопкоуборочных машин.

Цель изобретения - улучшение качества изделий за счет повышения точности шага кольцевых выступов на трубах.

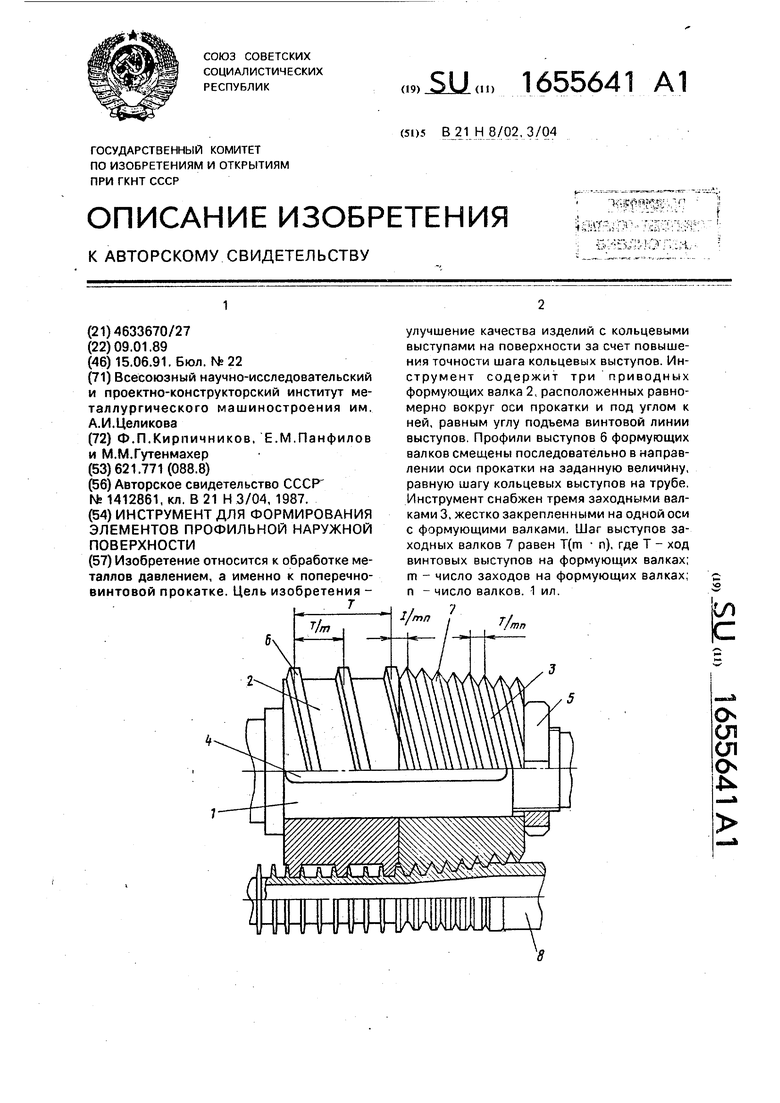

На чертеже показан один из валков.

Инструмент содержит, например, три сборных валка, равномерно расположенных вокруг оси прокатки под углом, равным углу подъема винтовой линии по вершинам винтовых выступов валков.

Каждый сборный валок имеет установленные на одном валу 1 формующий валок 2 и заходный валок 3, связанные относительно друг друга шпонкой 4 и гайкой 5.

Шаг выступов 6 на формующем валке

равен -, а на заходном валке равен

:-, где Т - ход винтовых выступов на

формующем валке; m - число заходов на формуюшем валке; п - число валков. Таким образом шаг выступов на заходном валке равен шагу выступов на изделии.

Винтовой профиль выступов 6 формующего валка соответствует заданному профилю канавки изделия. Винтовой профиль 7 заходного валка для обеспечения интенсивного роста выступа на заготовке 8 выполнен с наклонными боковыми сторонами (треугольный). Заходный валок относительно формующего устанавливается таким образом, что хотя бы один его винтовой выступ являлся продолжением винтового выступа формующего валка.

Инструмент работает следующим образом.

Валкам сообщают вращение в одну сторону и подают исходную заготовку 8 в меж- валковое пространство до касания с заходными валками 3. Заходные валки захватывают заготовку, вращают ее и перемещают в осевом направлении. При этом наклонные стороны треугольного профиля, внедряясь в заготовку, осуществляют наряду с радиальными и осевые обжатия, направляя металл в высоту. В каждую канавку, образуемую на изделии, одновременно входят выступы трех заходных валков, образуя замкнутую зацепляющуюся систему валков и заготовки. В результате пока заготовка находится в валках, ни один валок не может сдвинуться относительно другого в осевом направлении, что обеспечивает постоянство размеров профиля прокатываемого изделия на всей его длине.

Перемещаясь в осевом направлении, передний конец заготовки входит в комплект с формующими валками. Сначала в первую предварительно сформованную на заготовке канавку входит винтовой выступ первого формовочного валка и формует заданный профиль изделия. После перемещеТ

ния заготовки на величину

выступ

m п

второго формовочного валка входит во вторую канавку заготовки, а еще через

;- выступ третьего формовочного валка

входит в третью канавку заготовки. Затем

цикл повторяется.

Пример. Размеры изделия: наружный диаметр выступов 30 мм; высота выступов 2 мм; толщина выступа 0,5 мм; шаг выступов 4,5 мм; внутренний диаметр шпинделя 19

мм; длина шпинделя 630 мм.

Размеры заготовки: диаметр 28 мм; толщина стенки 4 мм; материал сталь 35; количество валков 3.

Размеры валка, Формующий валок: наружный диаметр 120 мм: длина 45 мм; высота выступов 2, 5 мм; угол наклона боковых сторон 7°; ход винтовой линии выступов 13,5°; число заходов 1; угол разворота валков 2°.

Заходный валок: наружный диаметр 120 мм; длина 45 мм; угол при вершине треугольного профиля 60°; ход винтовой линии выступов 13,5 мм; число заходов 3. Прокатка осуществляется в холодную.

Частота вращения валков 200 об/мин. Осевая скорость прокатки 2,7 м/мин. Точность по шагу получаемых изделий ± 0,05 мм, по толщине выступа ± 0,05 мм, по высоте ±0,15 мм, что соответствует заданным требованиям.

Использование изобретения позволяет применить высокопроизводительный процесс поперечно-винтовой прокатки вместо нарезания выступов, благодаря чему точность изделий повышается в 3-5 раз по сравнению с известным техническим решением, взятым за прототип.

Формула изобретения Инструмент для формирования элементов профильной наружной поверхности, преимущественно кольцевых выступов на трубах, содержащий по меньшей мере три приводных формующих валка с равномерно расположенными по окружности винтовыми выступами, установленные под углом к оси прокатки, равным углу подъема винтовой линии по вершинам винтовых выступов, профили которых последовательно смеще

ны в направлении оси прокатки на задан-одной оси с соответствующим формующим

ную величину, равную шагу кольцевых вы-валком и выполнен с треугольным профиступов на трубе, отличающийся тем,лем винтовых выступов,шаг которых равен

что, с целью улучшения качества изделий J т винтовых выступов на

путем повышения точности шага кольцевых5 m п

выступов на трубах, он снабжен по меньшейформующих валках; m - число заходов на

мере тремя заходными коническими валка-формующих валках; п - количество валков, ми, каждый из которых жестко закреплен на

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для формирования элементов профильной наружной поверхности | 1989 |

|

SU1655640A1 |

| Комплект валков для накатывания кольцевых канавок | 1987 |

|

SU1412861A1 |

| Комплект валков для накатывания кольцевых канавок | 1988 |

|

SU1590183A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ВИНТОВЫХ ШТАНГ | 2021 |

|

RU2776915C1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1993 |

|

RU2109590C1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

Изобретение относится к обработке металлов давлением, а именно к поперечно- винтовой прокатке. Цель изобретения Т улучшение качества изделий с кольцевыми выступами на поверхности за счет повышения точности шага кольцевых выступов. Инструмент содержит три приводных формующих валка 2 расположенных равномерно вокруг оси прокатки и под углом к ней. равным углу подъема винтовой линии выступов. Профили выступов б формующих валков смещены последовательно в направлении оси прокатки на заданную величину, равную шагу кольцевых выступов на трубе. Инструмент снабжен тремя заходными валками 3, жестко закрепленными на одной оси с формующими валками. Шаг выступов за- ходных валков 7 равен Т(т п), где Т - ход винтовых выступов на формующих валках; m - число заходов на формующих валках п - число валков. 1 ил Т/„п О сл ел о Јь

| Комплект валков для накатывания кольцевых канавок | 1987 |

|

SU1412861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-09—Подача