Изобретение относится к машиностроению, конкретно к оборудованию для контактной стыковой сварки.

Цель изобретения - упрощение конструкции машины.

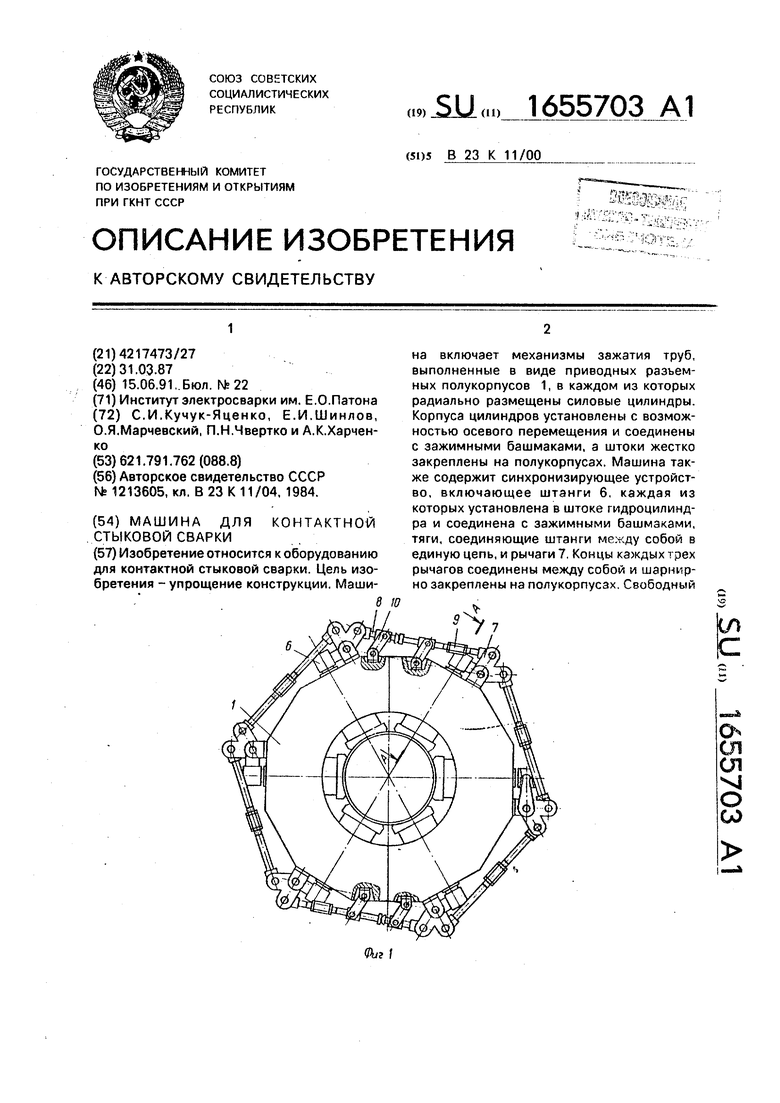

На фиг. 1 изображена машина для контактной стыковой сварки: на фиг. 2 - рарез А-А на фиг. 1.

Механизм зажатия и центровки труб состоит из приводных разъемных полукорпусов 1, по периметру которых равномерно закреплены штоки 2 гидроцилиндров зажатия. Гильзы 3 гидроцилиндров зажатия соединены с крышками 4, связанными с зажимными башмаками 5. На крышках 4 закреплены штанги 6, которые проходят через штоки 2, закрепленные на полукорпусах. На концах штанг 6 выполнены выборки, в которые входят концы рычагов 7, шарнир- но закрепленных на полукорпусе 1. Вторые концы рычагов связаны между собой с помощью тяг 8. Для регулировки взаимного положения зажимных башмаков 5 между тягами устанавливаются талрепы 9. Для обеспечения раскрытия полукорпусов машины в двух местах тяги не соединены между собой, а только контактируют. Сводные концы этих тяг связаны с полукорпусами 1 серьгами 10. Для выхода в исходное положение масло подается в штоковую полость гидроцилиндров зажатия. При этом штанги 6 поднимаются вверх и поворачивают рычаги 7 по часовой стрелке.

Для зажатия трубы достаточно подать масло в поршневую полость гидроцилиндров зажатия. При этом крышка 4 вместе с гильзой 3 и зажимным башмаком 5 опускаются вниз и зажимают трубу. При этом штанги 6 опускаются вниз и рычаги 7 поворачиваются против часовой стрелки.

Главным условием точной работы синхронизирующего механизма является соблюдение условия, что тяги 8, рычаги 7 и полукорпуса 1 образуют параллелограммы.

В предлагаемой схеме каждый зажим приводится в действие непосредственно от своего гидроцилиндра, а кинематическая связь между ними служит только для передачи небольших случайных усилий, возникающих из-за разных сил трения в манжетах цилиндров или в результате овальности трубы. Эти силы составляют 5-10% от основного усилия зажатия, поэтому при такой схеме

механизм зажатия получается компактнее и долговечнее. Конструкция машины проста.

Формула изобретения

1. Машина для контактной стыковой

сварки труб, включающая механизмы зажатия труб, выполненные в виде приводных разъемных полукорпусов, в каждом из которых радиально размещены силовые цилиндры, корпуса которых установлены с

возможностью осевого перемещения и соединены с зажимными башмаками, а штоки жестко закреплены на полукорпусах, кроме того каждый механизм зажатия снабжен синхронизирующим устройством, включающим штанги, каждая из которых установлена в штоке гидроцилиндра, и тяги, соединяющие штанги между собой в единую цепь, при этом две тяги расположены в зоне разъема полукорпусов и одна из них

выполнена разъемной, ее свободные концы соединены с полукорпусами, отличающаяся тем, что, с целью упрощения конструкции путем исключения из синхронизирующего устройства следящих золотникое, последнее снабжено серьгами, шарнирно соединенными с полукорпусами, и рычагами, при этом концы каждых трех рычагов соединены между собой и шарнирно закреплены на полукорпусах, свободный

конец одного из рычагов соединен со штангой гидроцилиндра, а свободные концы двух других рычагов соединены с концами тяг, связывающих эту штангу с соседними штангами, кроме того штанги соединены с зажимными башмаками, а вторая тяга.

расположенная в зоне разъема полукорпусов, выполнена разъемной и свободные концы обеих разъемных тяг соединены с полукорпусами посредством серег.

К-К

2. Машина по п. 1.отличающаяся тем, что, с целью обеспечения регулировки положения зажимных башмаков, тяги выполнены в виде талрепов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Установка для контактной стыковой сварки труб | 1968 |

|

SU251719A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТБЕМ СКВАЖИНБ1 | 1968 |

|

SU231040A1 |

| Зажимное устройство машин для сварки давлением | 1981 |

|

SU1007878A1 |

Изобретение относится к оборудованию для контактной стыковой сварки Цель изобретения - упрощение конструкции. Машина включает механизмы зажатия труб выполненные в виде приводных разъемных полукорпусов 1, в каждом из которых радиально размещены силовые цилиндры. Корпуса цилиндров установлены с возможностью осевого перемещения и соединены с зажимными башмаками, а штоки жестко закреплены на полукорпусах. Машина также содержит синхронизирующее устройство, включающее штанги 6, каждая из которых установлена в штоке гидроцилиндра и соединена с зажимными башмаками, тяги, соединяющие штанги мг-ду собой в единую цепь, и рычаги 7 Концы каждых рех рычагов соединены между собой и шарш-р- но закреплены на полукорпусах Свободный

Гидроцилиш осадки

| Авторское свидетельство СССР Nfc 1213605, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1987-03-31—Подача