00

1

00

Изобретение относится к эажимньл устройствам машин для сварки давлением, преимущественно, машин для сварки трением .

В машинах для контактной стыковой сварки для исключения проскальзывания изделий при сварке усилие зажатия должно не менее, чем в.,2-2,5 раза превышать усилие осадки., В машинах сварки трением это соотношени составляет 3-4, поскольку кррме осевого усилия зажимное устройство должно воспринимать и крутящий момент. Поэтому выбор рациональной ко струкции зажимных устройств в машинах сварки трением приобретает пе востепеннЬе значение.

Известно зажимное центрирующее устройство, выполненное в виде башмаков, снабженных дополнительными выступами и поворачивающимися вокруг осей при зажатии трубы от клина, установленного на штоке гидроцилиндра зажатия, а при разжати й трубы - от штока гидроцилиндра зажатия,воздействующего на дополнительные выс-гупы l . Г ,

Однако эта конструкция центрирующего зажимного устройства имеет недостатки. Например, для предотвращения поломкд гидроцилиндра зажатия, клин, который установлен на штоке, должен иметь для перемещения направляющие.в корпусе центрирующего .устройства. Для.сборки.и изготовления зажимного устройства приходится .делать разъемный корпус из двух половин, что.существенно усложняет конструкцию.и снижает.ее технологичность, а также повышается трудо-. емкость......

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является зажимное устройство машин для сварки давлением, содержащее зажимные баш.маки,связанные с гидррцилиндром через рычажно-шарнирную систему. Использованная в этом устройстве рычажно-шарнирная система позволяет получать значительные усилия зажатия при сравнительно малых обьемах гидроцилиндров зажимных механизмов 2 ..

Однако наряду с указанными преимуществами это зажимное устройство имеет и существенный недостаток.Усилие -зажатия-в большой мере зависит от угла наклона обрычагов друг к другу. Чем меньше этот угол, тем больше усилие зажатия { в пределе при Сб 0 усилие зажатия достигает бесконечности) . Практически номинальное .значение угла оС выбирается в пределах 10°. Максимальный ход шарнирной t системы ограничивается упором. Даже при незначительном изменении толщины свариваемых изделий в зоне действия усилия зажатия Rj меняется угол . При этом Р изменяется весьма существенно, а это определяет следующие особенности, зажимного механизма: проскальзывание должно отсутствовать при максимальных углах об; металлоконструкция по прочности должна выдерживать максимальные усилия Рд , возникающие при ми10 нимадьных углах оС,даже такие усилия РЗ , которые при сварке не требуются. При больше толщина изделия (больше свариваемое сечение), усилие зажатия (в противовес требующемуся увеличению) уменьшается по своей величине. .

Цель изобретения - повышение производительности труда и уменьшениегабаритов и веса машин путем обеспечения выбора оптимального усилия зажатия ....

Поставленная,цель достигается тем, что зажимное стройство машин для сварки давлением, содержащее башмаки, связанные с гидроцилиндром.че- реэ рычажно-шарнирную систему, снабжено муфтой с правой и левой резьбой резьбовыми штоками, размещенными в ней и шарнирно обвязанными с рычажно111арнирной системой, и разъемной обоймой, охватывающей муфту и жестко связанной со штоком гидроцилиндра.

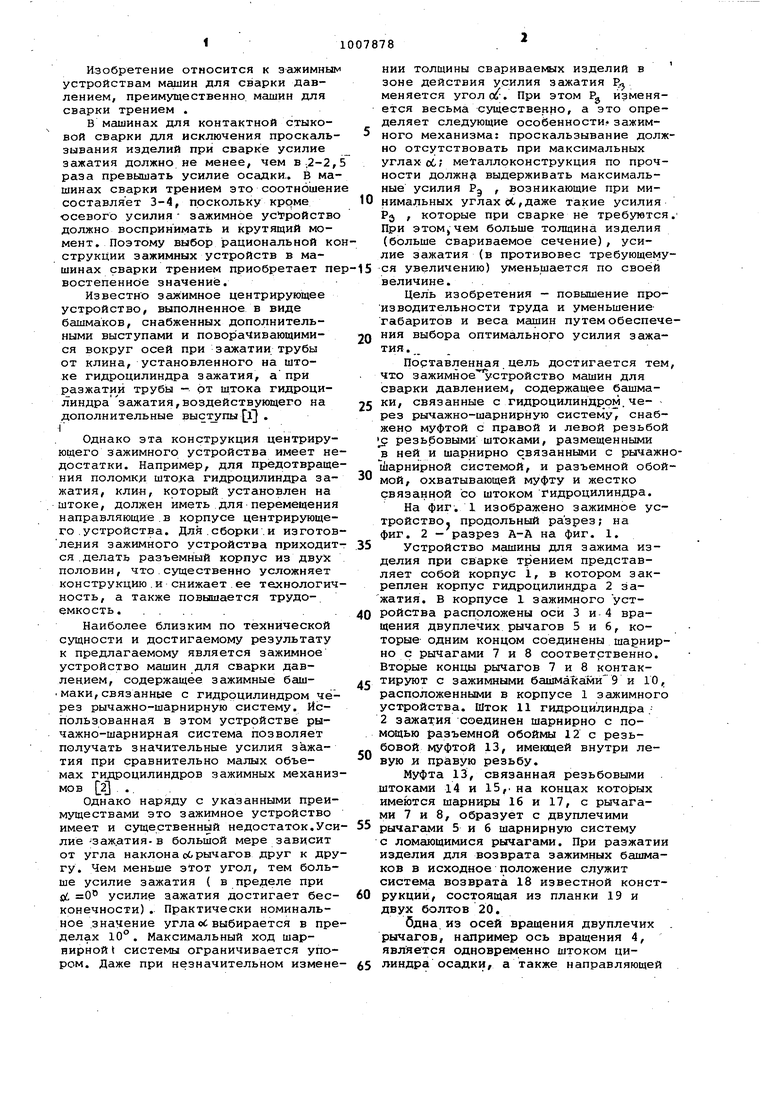

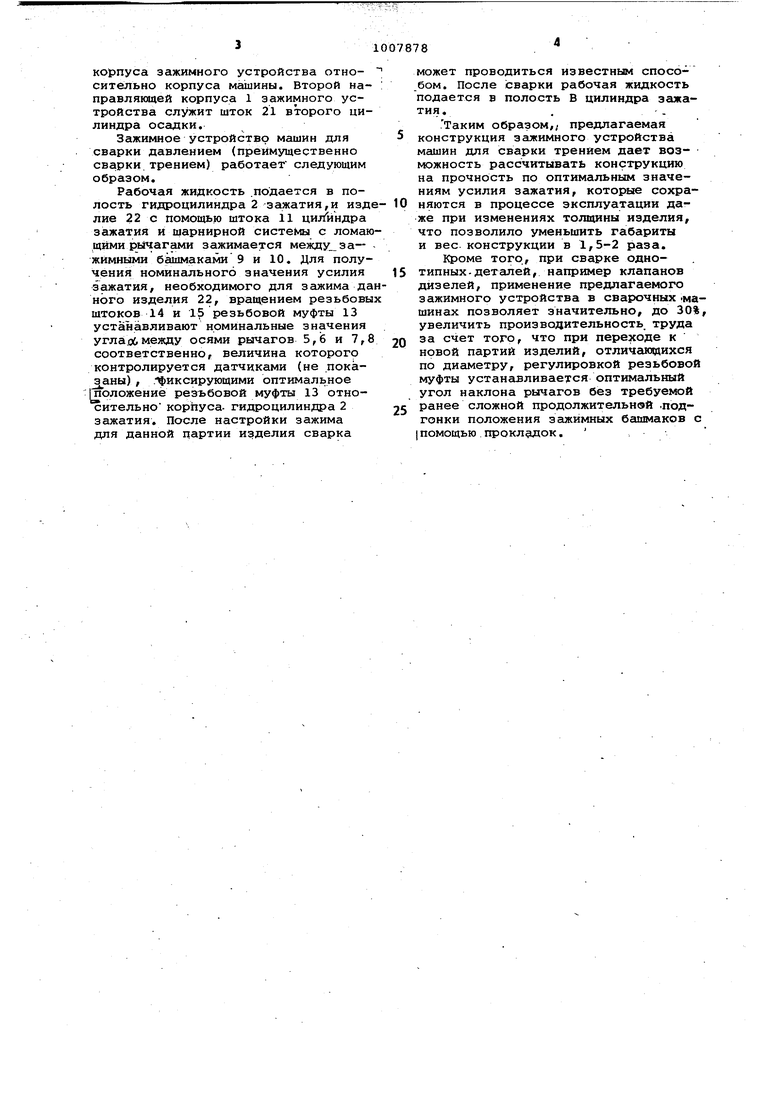

На фиг. 1 изображено зажимное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

5 Устройство машины для зажима изделия при сварке трением представляет собой корпус i, в котором закреплен корпус гидроцилиндра 2 зажатия. В корпусе 1 зажимного устройства расположены оси 3 и 4 вращения двуплечих рычагов 5 и 6, которые одним концом соединены шарнирно с рычагами 7 и 8 соответственно. Вторые концы рычагов 7 и 8 крнтакс тируют с зажимными башмаками 9 и ГО, расположенными в корпусе 1 зажимного устройства. Шток 11 гидроцилиндра.2 зажатия соединен шарнирно с помощью разъемной обоймы 12 с резьбовой МУФТОЙ 13, имеющей внутри ле вую и правую резьбу.

Муфта 13, связанная резьбовыми штоками 14 и 15,. на концах которых имеются шарниры 16 и 17, с рычагами 7 и 8, образует с двуплечими

5 рычагами 5 и 6 шарнирную систему

с ломающимися рычагами. При разжатии изделия для возврата зажимных башмаков в исходное положение служит система возврата 18 известной конструкции, состоящая из планки 19 и двух болтов 20.

бдна из осей вращения двуплечих . рычагов, например ось вращения 4, является одновременно штоком цилиндра осадки, а также направляющей

корпуса зажимного устройства отно- ситёльно корпуса машины. Второй на- : правлякяцей корпуса 1 зажимного устройства служит шток 21 второго цилиндра осадки.

Зажимное устройство машин для сварки давлением (преимущественно сварки трением) работает следующим образом.

Рабочая жидкость .подается в полость гидроцилиндра 2 зажатия,и изделие 22 с помощью штока 11 зажатия и шарнирной системы с ломающими рычагами зажимается между за- жймными башмаками 9 и 10. Для получения номинального значения усилия зажатия, необходимого для зажима данного изделия 22, вра1Ц(гнием резьбовых штоков 14 и 15 резьбовой муфты 13 устанавливают номинальные значения угла.06между осями рычагов 5,6 и 7,8 соответственно, величина которого контролируется датчиками (не покараны) , .фиксирующими оптимальное оложение резьбовой муфты 13 относительно корпуса, гидроцилиндра 2 зажатия. После настройки зажима для данной партии изделия сварка

может проводиться известным спосо.бом. После сварки рабочая жидкость подается в полость В цилиндра зажатия.., .Таким образом,; предлагаемая конструкция зажимного устройства машин для сварки трением дает возможность рассчитывать конструкцию на прочность по оптимальным значениям усилия зажатия, которые сохраняются в процессе эксплуатации даже при изменениях толщины изделия, что позволило уменьшить габариты и вес конструкции в 1,5-2 раза. Кроме того, при сварке однотипных-деталей, например клапанов дизелей, применение предлагаемого зажимного устройства в сварочных -машинах позволяет значительно, до 30%, увеличить производительность, труда

за счет того, что при переходе к новой партий изделий, отличающихся по диаметру, регулировкой резьбовой муфты устанавливается оптимальный угол наклона рычагов без требуемой

ранее сложной продолжительней .подгонки положения зажимных бгиимаков с ПОМОЩЬЮ.прокладок. .

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТБЕМ СКВАЖИНБ1 | 1968 |

|

SU231040A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| Машина для контактной стыковой сварки | 1987 |

|

SU1655703A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1991 |

|

RU2016723C1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

ЗАЖИМНОЕ УСТРОЙСТВО МАШИН ДЛЯ СВАРКИ ДАВЛЕНИЕМ, содержащее зажимные башмаки, связанные с гидроцилиндром через рычажно-шарнирную систему, отличающееся тем, что, с целью повышения производительности труда и уменьшения Габаритов и веса машины путем обеспечения I выбора оптимального усилия зажатия, устройство снабжено муфтой с правой и левой резьбой с резьбовыми , размещенными в ней и шарнирно связанными с рычажношарнирной системой, и разъемной„о6рй мой, охватывакицей муфту и жестко связанной со штоком гидроцилиндра. W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТБЕМ СКВАЖИНБ1 | 0 |

|

SU231040A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солодовников С.А | |||

| и др | |||

| Оборудование для контактной сварки рельсов и его эксплуатация | |||

| Киев, На-, укова дуМка , 1974, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| , | |||

Авторы

Даты

1983-03-30—Публикация

1981-05-18—Подача