Изобретение относится к машиностроению и может быть применено для расширения технологических возможностей сверл ил ьно-фрезерно-расточных гибких производственных модулей.

Целью изобретения является повышение производительности точности обработки, упрощение конструкции головки за счет ликвидации длинных кинематических цепей, люфтов и вибраций,

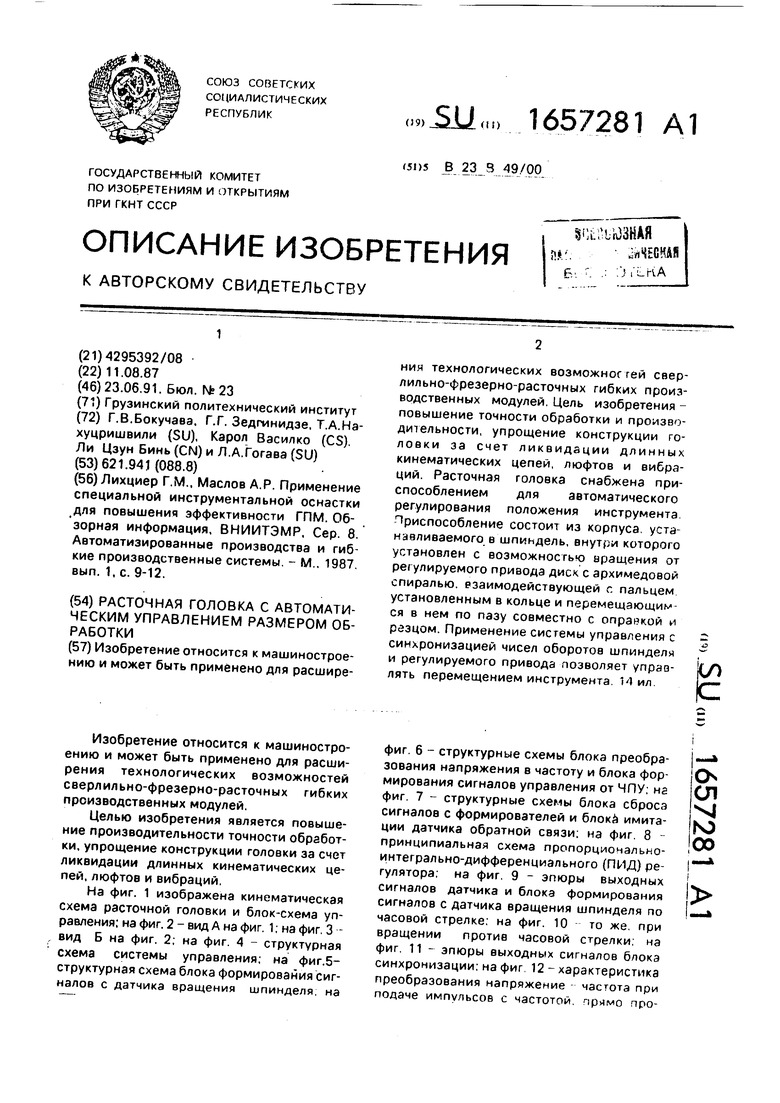

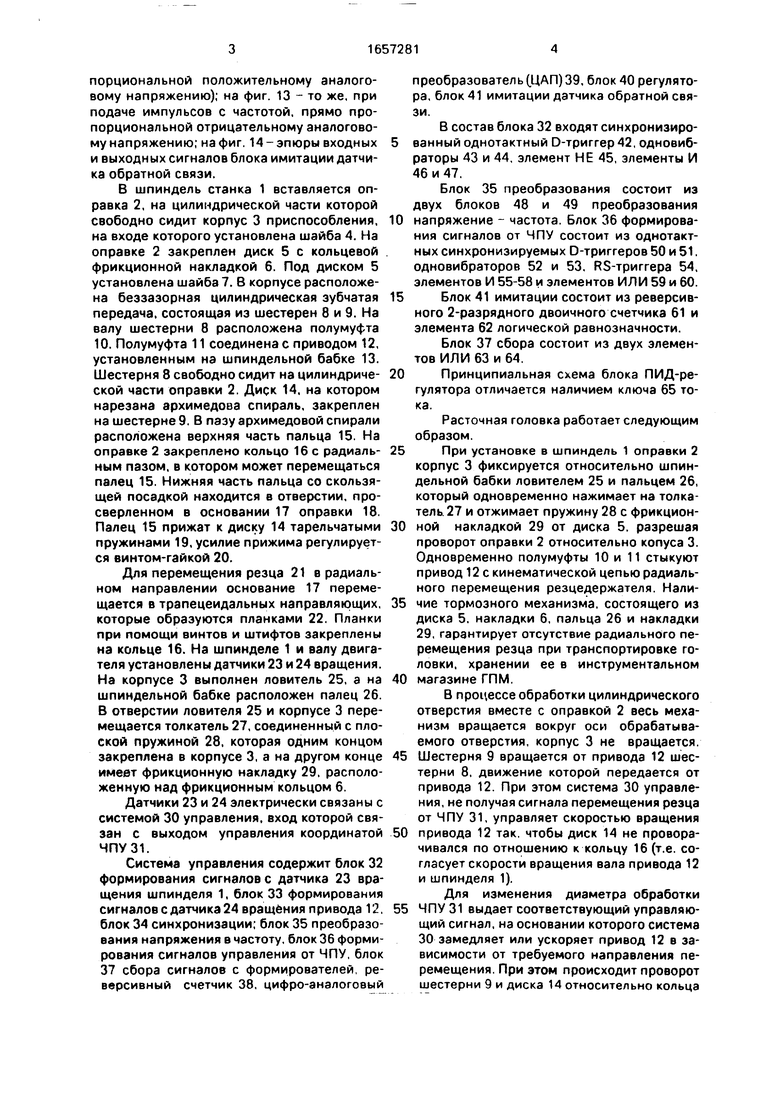

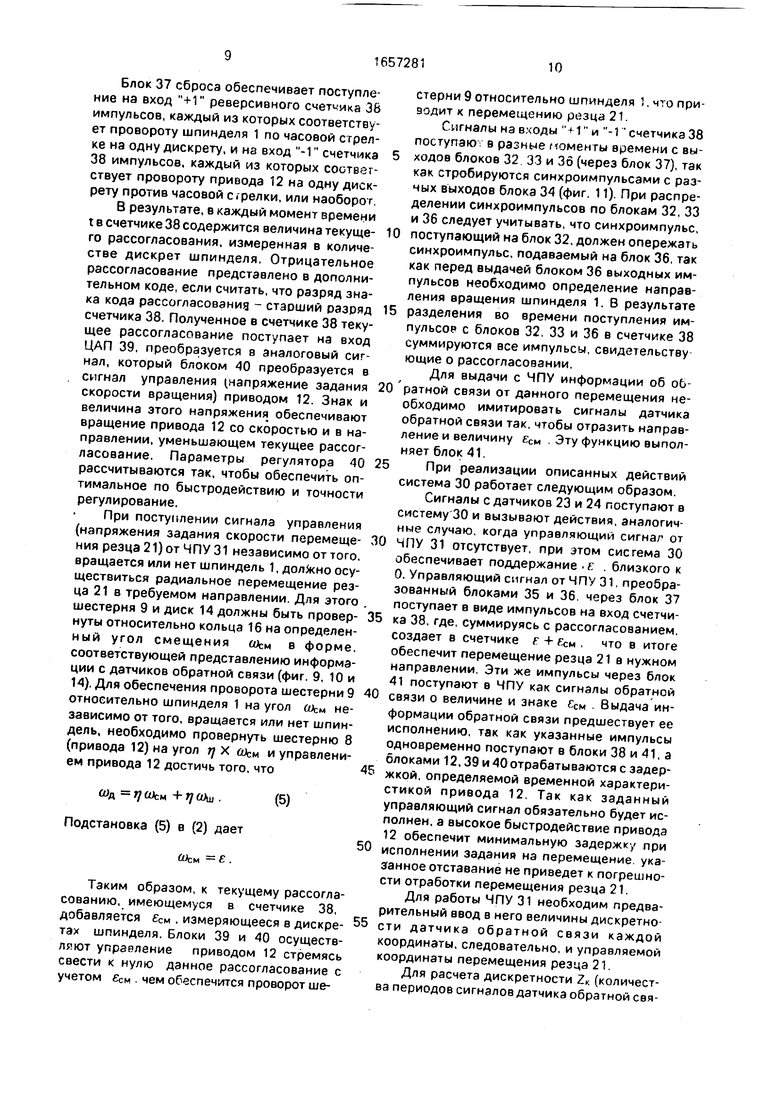

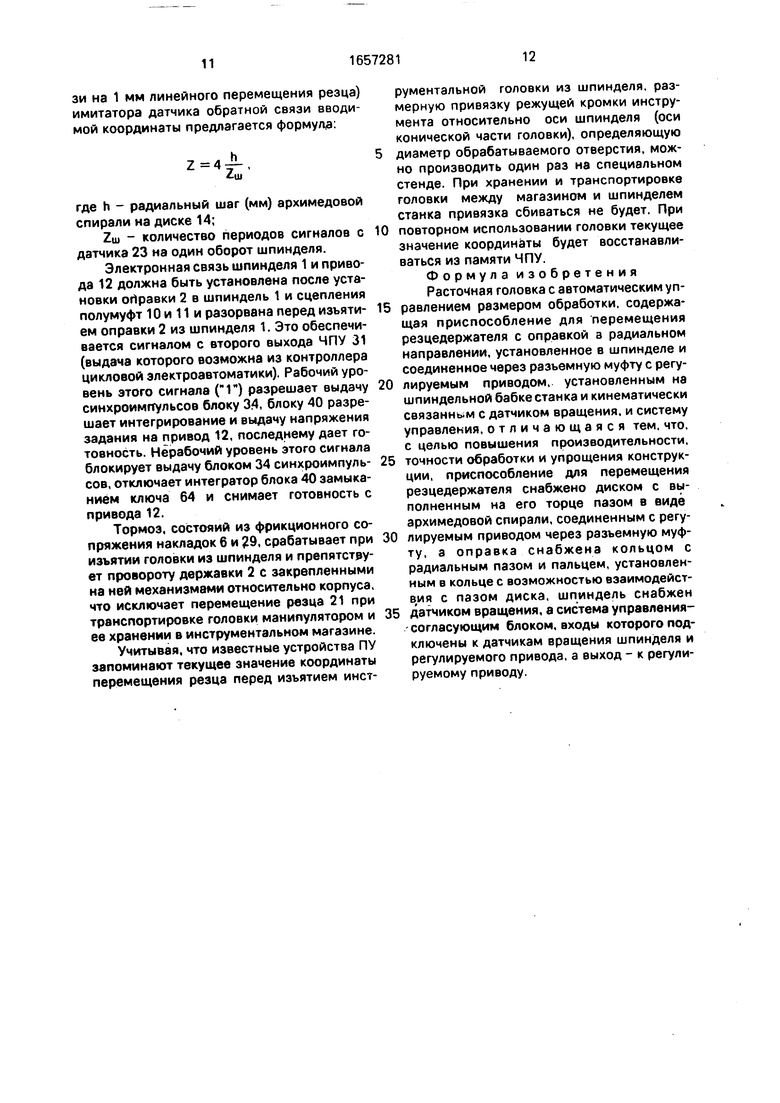

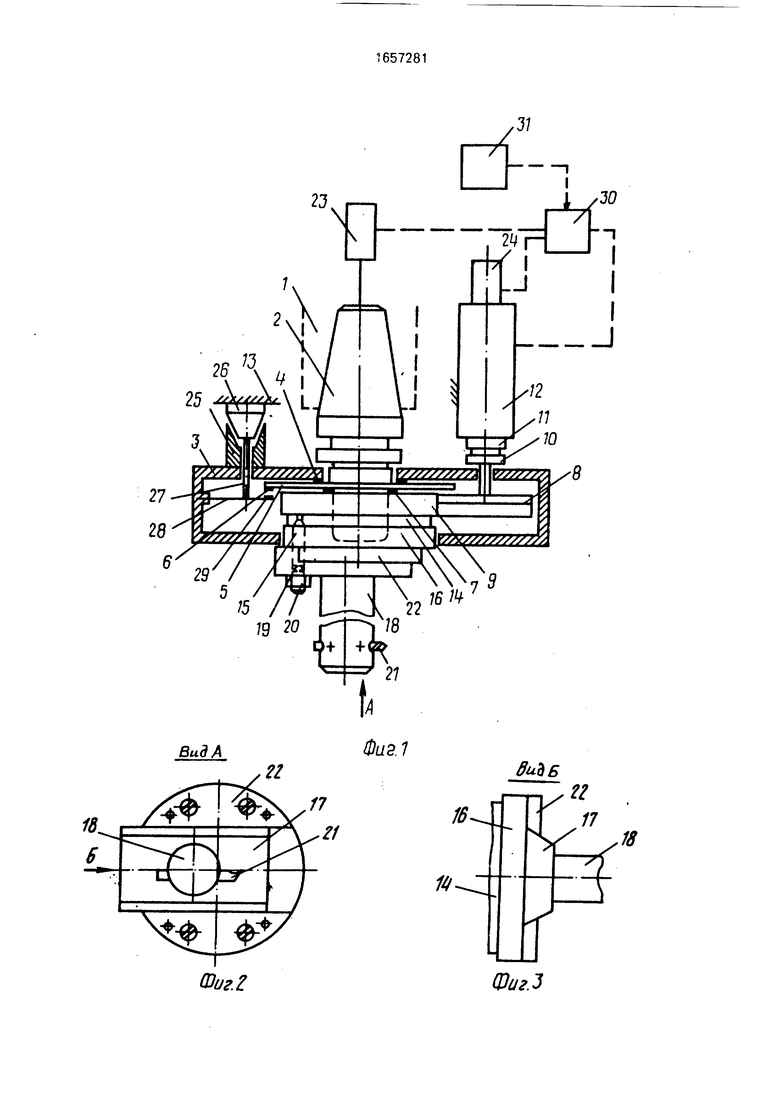

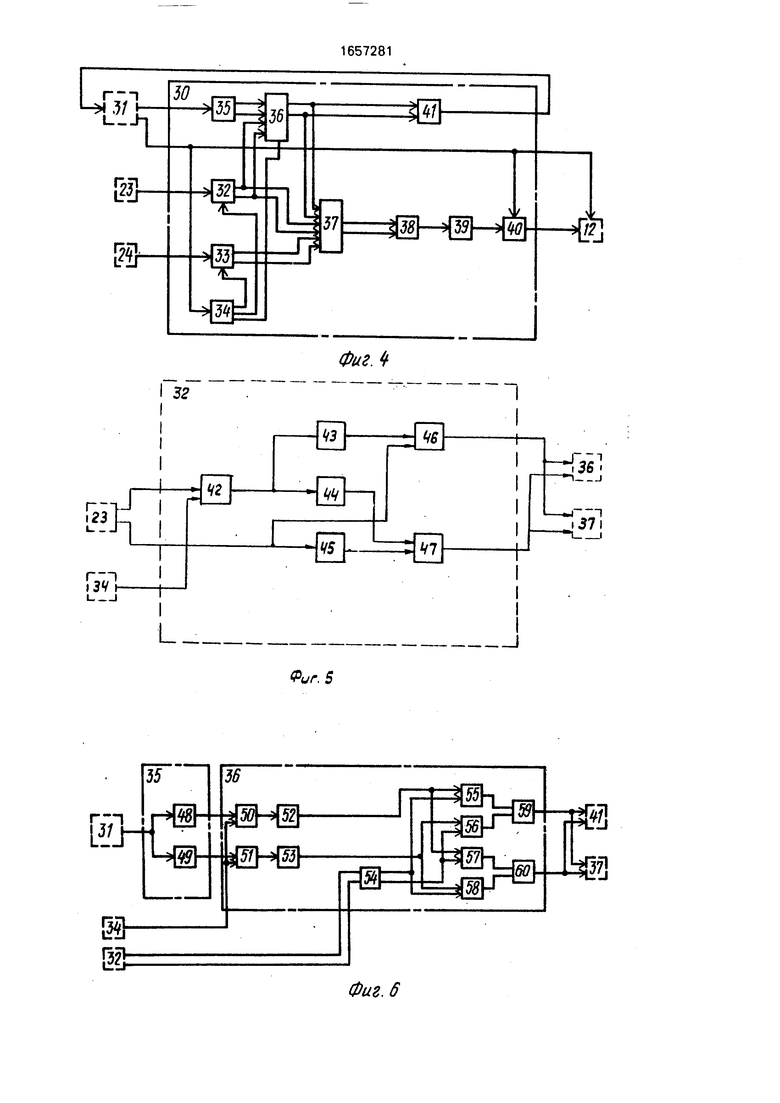

На фиг. 1 изображена кинематическая схема расточной головки и блок-схема управления; на фиг. 2 - вид А на фиг. 1; на фиг 3 - вид Б на фиг. 2; на фиг. 4 - структурная схема системы управления; на фиг.5- структурная схема блока формирования сигналов с датчика вращения шпинделя на

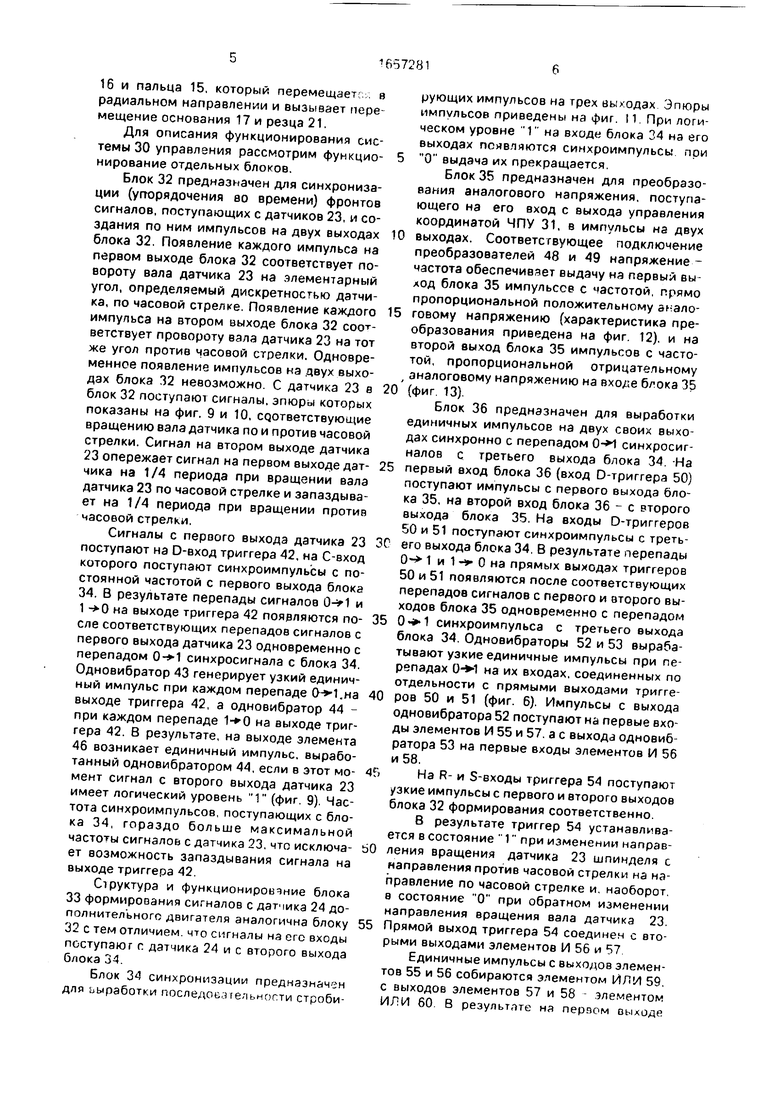

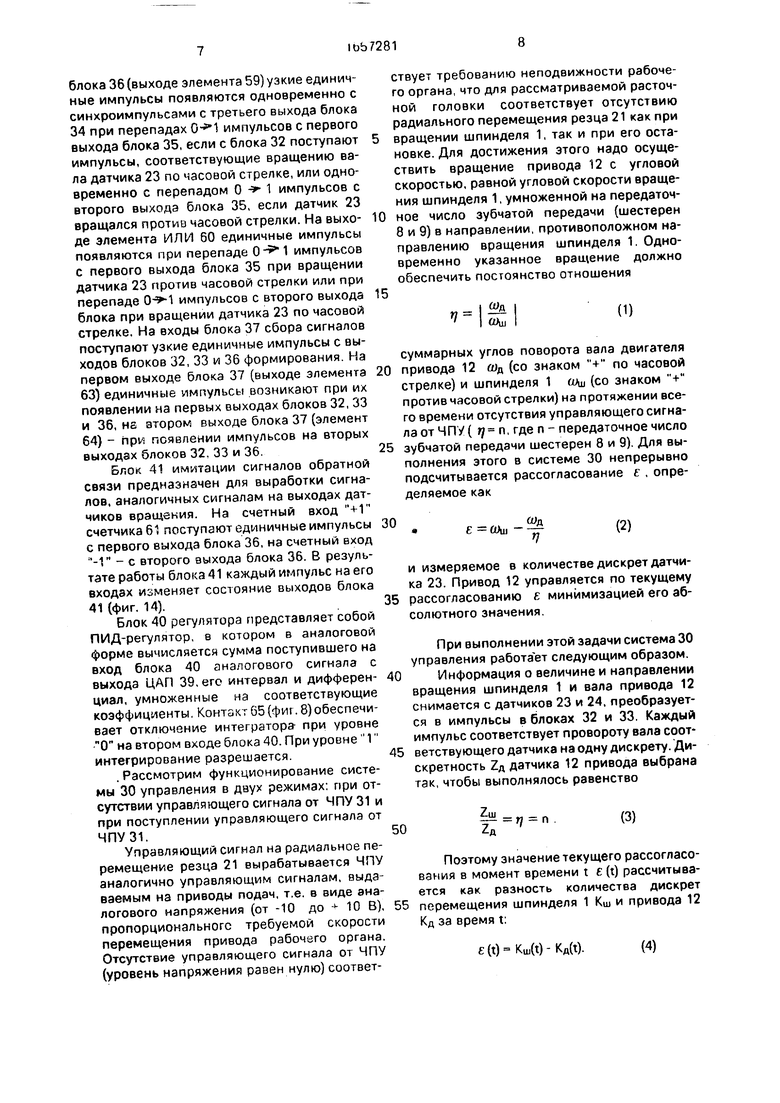

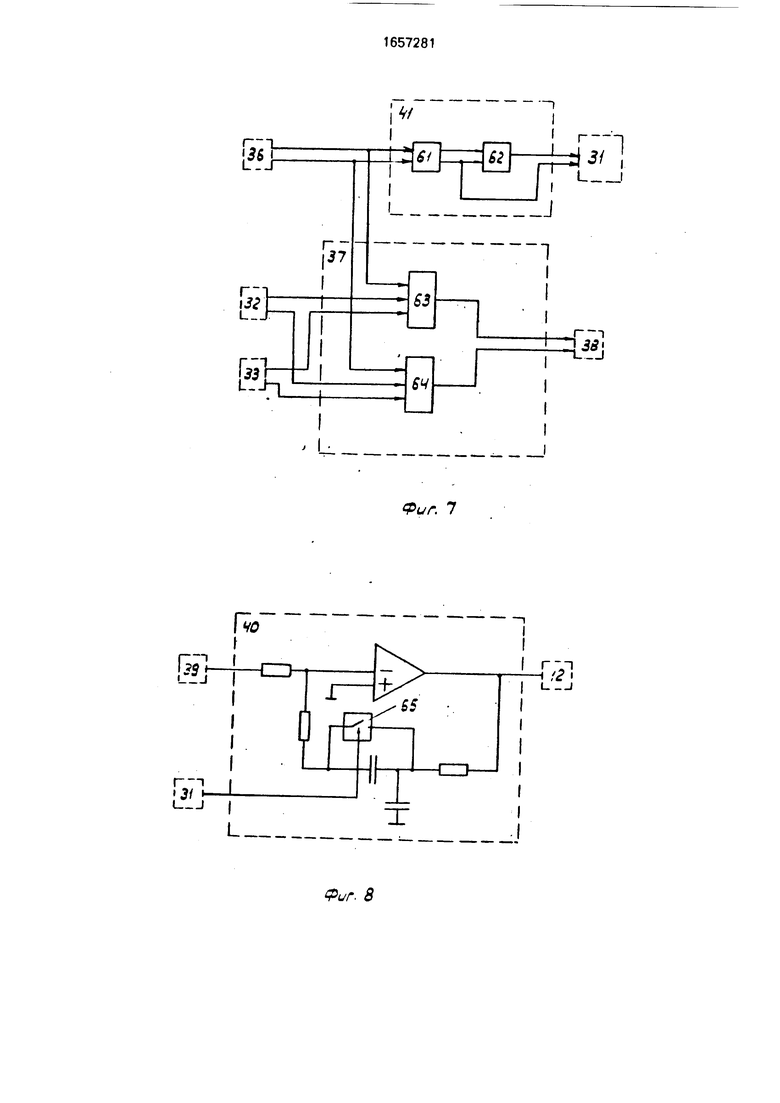

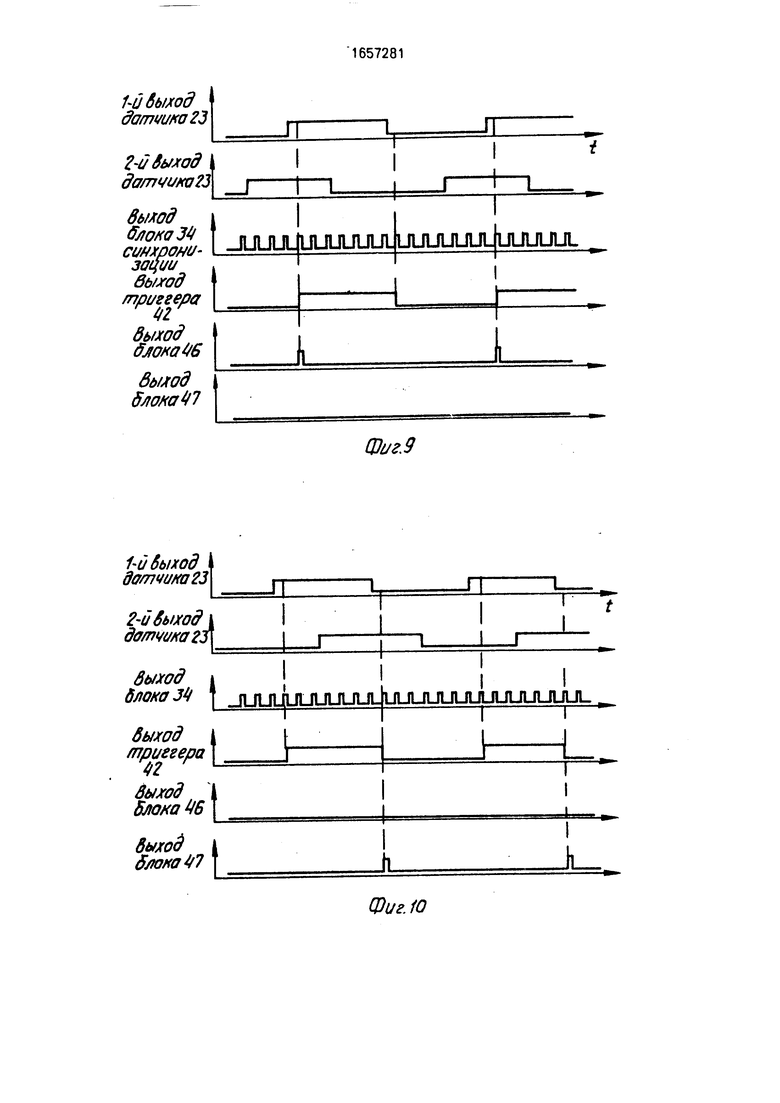

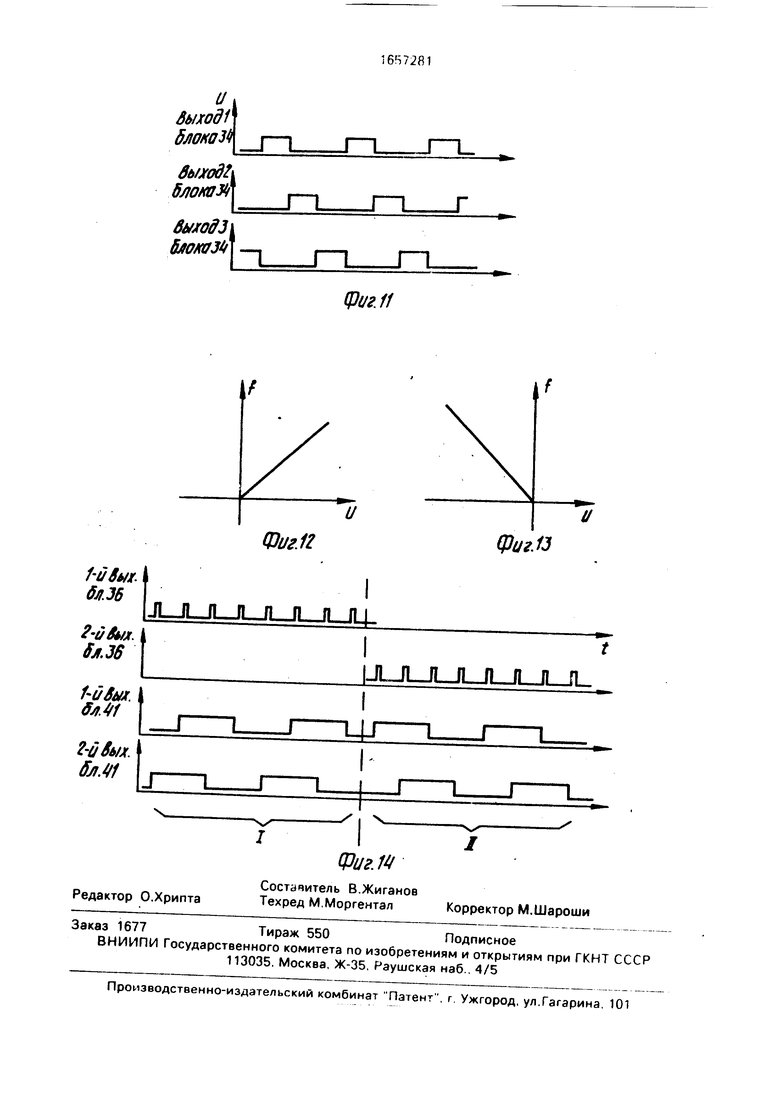

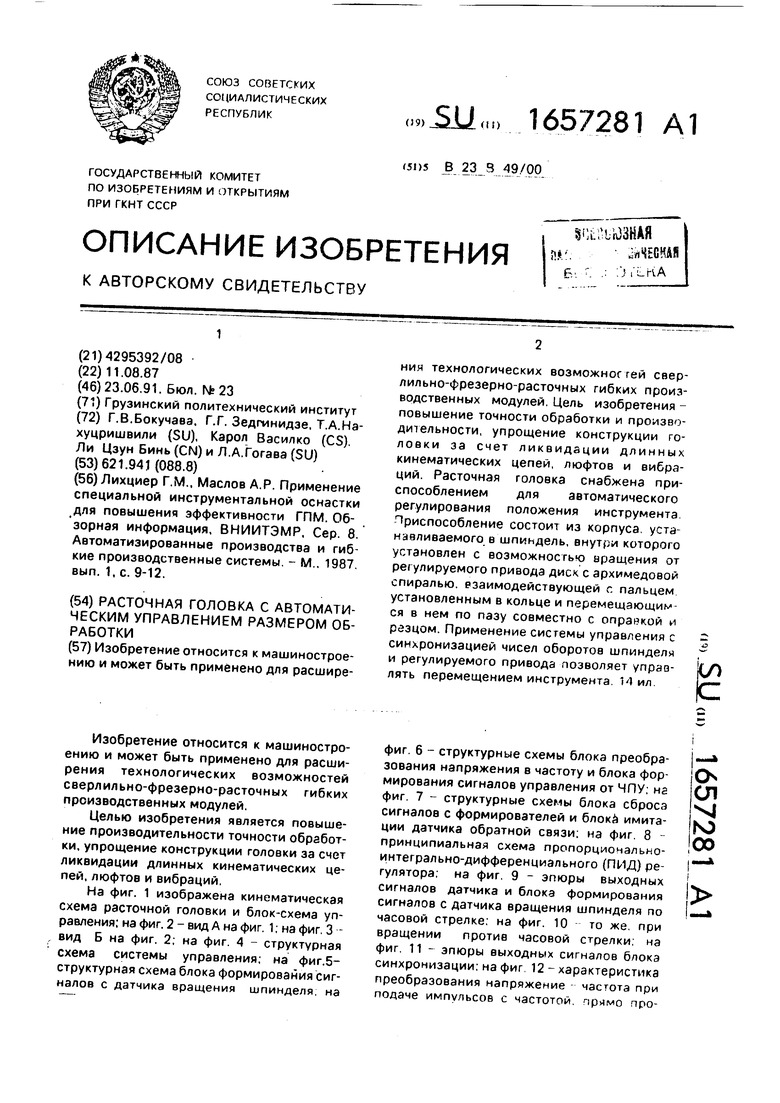

фиг 6 - структурные схемы блока преобразования напряжения в частоту и блока формирования сигналов управления от ЧПУ; на фиг 7 - структурные схемы блока сброса сигналов с формирователей и блоки имитации датчика обратной связи, на фиг 8 - принципиальная схема пролорциочэльно- интегрально-дифференциального (ПИЛ) регулятора; на фиг 9 - эпюры выходных сигналов датчика и блока формирования сигналов с датчика вращения шпинделя по часовой стрелке; на фиг. 10 то же при вращении против часовой стрелки, на фиг 11 - эпюры выходных сигналов блока синхронизации; на фиг 12 - характеристика преобразования напряжение частота при подаче импульсов с частотой прямо проО СП

VI

N3 00

порциональной положительному аналоговому напряжению); на фиг. 13 - то же, при подаче импульсов с частотой, прямо пропорциональной отрицательному аналоговому напряжению; на фиг. 14 - эпюры входных и выходных сигналов блока имитации датчика обратной связи.

В шпиндель станка 1 вставляется оправка 2, на цилиндрической части которой свободно сидит корпус 3 приспособления, на входе которого установлена шайба 4. На оправке 2 закреплен диск 5 с кольцевой фрикционной накладкой 6. Под диском 5 установлена шайба 7. В корпусе расположена беззазорная цилиндрическая зубчатая передача, состоящая из шестерен 8 и 9. На валу шестерни 8 расположена полумуфта 10. Полумуфта 11 соединена с приводом 12, установленным на шпиндельной бабке 13. Шестерня 8 свободно сидит на цилиндрической части оправки 2. Диск 14, на котором нарезана архимедова спираль, закреплен на шестерне 9. В пазу архимедовой спирали расположена верхняя часть пальца 15. На оправке 2 закреплено кольцо 16с радиальным пазом, в котором может перемещаться палец 15. Нижняя часть пальца со скользящей посадкой находится в отверстии, просверленном в основании 17 оправки 18. Палец 15 прижат к диску 14 тарельчатыми пружинами 19, усилие прижима регулируется винтом-гайкой 20.

Для перемещения резца 21 в радиальном направлении основание 17 перемещается в трапецеидальных направляющих, которые образуются планками 22. Планки при помощи винтов и штифтов закреплены на кольце 16. На шпинделе 1 и валу двигателя установлены датчики 23 и 24 вращения. На корпусе 3 выполнен ловитель 25, а на шпиндельной бабке расположен палец 26. В отверстии ловителя 25 и корпусе 3 перемещается толкатель 27, соединенный с плоской пружиной 28, которая одним концом закреплена в корпусе 3, а на другом конце имеет фрикционную накладку 29. расположенную над фрикционным кольцом 6.

Датчики 23 и 24 электрически связаны с системой 30 управления, вход которой связан с выходом управления координатой ЧПУ31.

Система управления содержит блок 32 формирования сигналов с датчика 23 вращения шпинделя 1, блок 33 формирования сигналов с датчика 24 вращения привода 12, блок 34 синхронизации; блок 35 преобразования напряжения в частоту, блок 36 формирования сигналов управления от ЧПУ, блок 37 сбора сигналов с формирователей, реверсивный счетчик 38, цифро-аналоговый

преобразователь (ДАП) 39, блок 40 регулятора, блок 41 имитации датчика обратной связи.

В состав блока 32 входят синхронизированный однотактный D-триггер 42, одновиб- раторы 43 и 44, элемент НЕ 45, элементы И 46 и 47.

Блок 35 преобразования состоит из двух блоков 48 и 49 преобразования

0 напряжение - частота. Блок 36 формирования сигналов от ЧПУ состоит из однотакт- ных синхронизируемых D-триггеров 50 и 51, одновибраторов 52 и 53, RS-триггера 54, элементов И 55-58 и элементов ИЛИ 59 и 60.

5Блок 41 имитации состоит из реверсивного 2-разрядного двоичного счетчика 61 и элемента 62 логической равнозначности.

Блок 37 сбора состоит из двух элементов ИЛИ 63 и 64.

0 Принципиальная схема блока ПИД-ре- гулятора отличается наличием ключа 65 тока.

Расточная головка работает следующим образом.

5При установке в шпиндель 1 оправки 2

корпус 3 фиксируется относительно шпиндельной бабки ловителем 25 и пальцем 26, который одновременно нажимает на толкатель. 27 и отжимает пружину 28 с фрикцион0 ной накладкой 29 от диска 5. разрешая проворот оправки 2 относительно копуса 3. Одновременно полумуфты 10 и 11 стыкуют привод 12 с кинематической цепью радиального перемещения резцедержателя. Нали5 чие тормозного механизма, состоящего из диска 5. накладки 6, пальца 26 и накладки 29, гарантирует отсутствие радиального перемещения резца при транспортировке головки, хранении ее в инструментальном

0 магазине ГПМ.

В процессе обработки цилиндрического отверстия вместе с оправкой 2 весь механизм вращается вокруг оси обрабатываемого отверстия, корпус 3 не вращается.

5 Шестерня 9 вращается от привода 12 шестерни 8, движение которой передается от привода 12. При этом система 30 управления, не получая сигнала перемещения резца от ЧПУ 31, управляет скоростью вращения

0 привода 12 так, чтобы диск 14 не проворачивался по отношению к кольцу 16 (т.е. согласует скорости вращения вала привода 12 и шпинделя 1).

Для изменения диаметра обработки

5 ЧПУ 31 выдает соответствующий управляющий сигнал, на основании которого система 30 замедляет или ускоряет привод 12 в зависимости от требуемого направления перемещения. При этом происходит проворот шестерни 9 и диска 14 относительно кольца

16 и пальца 15, который перемещает ... в радиальном направлении и вызывает перемещение основания 17 и резца 21.

Для описания функционирования системы 30 управления рассмотрим функционирование отдельных блоков.

Блок 32 предназначен для синхронизации (упорядочения во времени) фронтов сигналов, поступающих с датчиков 23, и создания по ним импульсов на двух выходах блока 32. Появление каждого импульса на первом выходе блока 32 соответствует повороту вала датчика 23 на элементарный угол, определяемый дискретностью датчика, по часовой стрелке. Появление каждого импульса на втором выходе блока 32 соответствует провороту вала датчика 23 на тот же угол против часовой стрелки. Одновременное появление импульсов на двух выходах блока 32 невозможно. С датчика 23 е блок 32 поступают сигналы, эпюры которых показаны на фиг. 9 и 10, сдответствующие вращению вала датчика по и против часовой стрелки. Сигнал на втором выходе датчика 23 опережает сигнал на первом выходе датчика на 1/4 периода при вращении вала датчика 23 по часовой стрелке и запаздывает на 1/4 периода при вращении против часовой стрелки.

Сигналы с первого выхода датчика 23 поступают на D-вход триггера 42, на С-вход которого поступают синхроимпульсы с постоянной частотой с первого выхода блока 34. В результате перепады сигналов Q- 1 и 1 -0 на выходе триггера 42 появляются после соответствующих перепадов сигналов с первого выхода датчика 23 одновременно с перепадом синхросигнала с блока 34. Одновибратор 43 генерирует узкий единичный импульс при каждом перепаде .на выходе триггера 42, а одновибратор 44 - при каждом перепаде на выходе триггера 42. В результате, на выходе элемента 46 возникает единичный импульс, выработанный одновибратором 44, если в этот момент сигнал с второго выхода датчика 23 имеет логический уровень 1 (фиг. 9). Частота синхроимпульсов, поступающих с блока 34, гораздо больше максимальной частоты сигналов с датчика 23. что исключает возможность запаздывания сигнала на выходе триггера 42.

Структура и функционирование блока 33 формирования сигналов с датчика 24 дополнительного двигателя аналогична блоку 32 с тем отличием, что сигналы на его входы поступают г. датчика 24 и с второго выхода блока 34.

Блок 34 синхронизации предназначен для выработки последоегиельногти стробирующих импульсов на трех выходах Эпюры импульсов приведены на фиг. 11. При логическом уровне 1 на входе блока 34 на его выходах появляются синхроимпульсы при 5 О выдача их прекращается.

Блок 35 предназначен для преобразования аналогового напряжения, поступающего на его вход с выхода управления координатой ЧПУ 31, в импульсы на двух 10 выходах. Соответствующее подключение преобразователей 48 и 49 напряжение - частота обеспечивает выдачу на первый вы ход блока 35 импульссе с частотой, прямо пропорциональной положительному акало- 15 говому напряжению (характеристика преобразования приведена на фиг. 12). и на второй выход блока 35 импульсов с частотой, пропорциональной отрицательному t аналоговому напряжению на входе блока 35

0(Фиг. 13).

Блок 36 предназначен для выработки единичных импульсов на двух своих выходах синхронно с перепадом синхросигналов с третьего выхода блока 34. -На

5 первый вход блока 36 (вход D-триггера 50) поступают импульсы с первого выхода блока 35, на второй вход блока 36 - с второго выхода блока 35. На входы D-триггеров 50 и 51 поступают синхроимпульсы с треть0 его выхода блока 34. В результате перепады 0- 1 и 1 0 на прямых выходах триггеров 50 и 51 появляются после соответствующих перепадов сигналов с первого и второго выходов блока 35 одновременно с перепадом

5 синхроимпульса с третьего выхода блока 34. Одновибраторы 52 и 53 вырабатывают узкие единичные импульсы при перепадах 0-И на их входах, соединенных по отдельности с прямыми выходами тригге0 ров 50 и 51 (фиг. 6). Импульсы с выхода одновибратора 52 поступают на первые входы элементов И 55 и 57. а с выхода одновибратора 53 на первые входы элементов И 56 и 58.

Г) На R- и S-входы триггера 54 поступают узкие импульсы с первого и второго выходов блока 32 формирования соответственно.

В результате триггер 54 устанавливается в состояние 1 при изменении направ0 ления вращения датчика 23 шпинделя с направления против часовой стрелки на направление по часовой стрелке и. наоборот. в состояние О при обратном изменении направления вращения вала датчика 23.

5 Прямой выход триггера 54 соединен с вторыми выходами элементов И 56 и 57

Единичные импульсы с выходов элементов 55 и 56 собираются элементом ИЛИ 59. с выходов элементов 57 и 58 - элементом ИЛИ 60. В результате на первом выходе

блока 36 (выходе элемента 59) узкие единичные импульсы появляются одновременно с синхроимпульсами с третьего выхода блока 34 при перепадах импульсов с первого выхода блока 35, если с блока 32 поступают импульсы, соответствующие вращению вала датчика 23 по часовой стрелке, или одновременно с перепадом 0 1 импульсов с второго выхода блока 35, если датчик 23 вращался против часовой стрелки. На выходе элемента ИЛИ 60 единичные импульсы появляются при перепаде О 1 импульсов с первого выхода блока 35 при вращении датчика 23 против часовой стрелки или при перепаде импульсов с второго выхода блока при вращении датчика 23 по часовой стрелке. На входы блока 37 сбора сигналов поступают узкие единичные импульсы с выходов блоков 32, 33 и 36 формирования. На первом выходе блока 37 (выходе элемента

63)единичные импульсы возникают при их появлении на первых выходах блоков 32, 33 и 36, НЕ втором выходе блока 37 (элемент

64)- при появлении импульсов на вторых выходах блоков 32, 33 и 36.

Блок 41 имитации сигналов обратной связи предназначен для выработки сигналов, аналогичных сигналам на выходах датчиков вращения. На счетный вход +1 счетчика 61 поступают единичные импульсы с первого выхода блока 36, на счетный вход -1 - с второго выхода блока 36. В результате работы блока 41 каждый импульс на его входах изменяет состояние выходов блока 41 (фиг. 14).

Блок 40 регулятора представляет собой ПИД-регулятор, в котором в аналоговой форме вычисляется сумма поступившего на вход блока 40 аналогового сигнала с выхода ЦАП 39, его интервал и дифференциал, умноженные на соответствующие коэффициенты. Контакт 65(фиг. 8)обеспечивает отключение интегратора при уровне О на втором входе блока 40. При уровне 1 интегрирование разрешается.

.Рассмотрим функционирование системы 30 управления в двух режимах: при отсутствии управляющего сигнала от ЧПУ31 и при поступлении управляющего сигнала от ЧПУ31.

Управляющий сигнал на радиальное перемещение резца 21 вырабатывается ЧПУ аналогично управляющим сигналам, выдаваемым на приводы подач, т.е. в виде аналогового напряжения (от -10 до 10 В), пропорционального требуемой скорости перемещения привода рабочего органа. Отсутствие управляющего сигнала от ЧПУ (уровень напряжения равен нулю) соответ

ствует требованию неподвижности рабочего органа, что для рассматриваемой расточной головки соответствует отсутствию радиального перемещения резца 21 как при вращении шпинделя 1, так и при его остановке. Для достижения этого надо осуществить вращение привода 12 с угловой скоростью, равной угловой скорости вращения шпинделя 1, умноженной на передаточное число зубчатой передачи (шестерен 8 и 9) в направлении, противоположном направлению вращения шпинделя 1. Одновременно указанное вращение должно обеспечить постоянство отношения

15

- I ЙВ.

Уш

(1)

суммарных углов поворота вала двигателя привода 12 шд (со знаком + по часовой стрелке) и шпинделя 1 (со знаком + против часовой стрелки) на протяжении всего времени отсутствия управляющего сигнала от ЧПУ ( г) п, где г - передаточное число зубчатой передачи шестерен 8 и 9). Для выполнения этого в системе 30 непрерывно подсчитывается рассогласование Е , определяемое как

30

Ј Шш СУд

(2)

и измеряемое в количестве дискрет датчика 23. Привод 12 управляется по текущему рассогласованию Ј минимизацией его абсолютного значения.

При выполнении этой задачи система 30 управления работает следующим образом.

Информация о величине и направлении вращения шпинделя 1 и вала привода 12 снимается с датчиков 23 и 24, преобразуется в импульсы в блоках 32 и 33. Каждый импульс соответствует провороту вала соответствующего датчика на одну дискрету. Дискретность ZA датчика 12 привода выбрана так, чтобы выполнялось равенство

50

п

(3)

Поэтому значение текущего рассогласования в момент времени t Ј (t) рассчитывается как разность количества дискрет перемещения шпинделя 1 Кш и привода 12 Кд за время t:

Ј W - Mt) - КдМ.

(4)

Блок 37 сброса обеспечивает поступление на вход +1 реверсивного счетчика 36 импульсов, каждый из которых соответствует провороту шпинделя 1 по часовой стрелке на одну дискрету, и на вход -1 счетчика 38 импульсов, каждый из которых соответствует провороту привода 12 на одну дискрету против часовой с грелки, или наоборот.

В результате, в каждый момент времени t в счетчике 38 содержится величина текущего рассогласования, измеренная в количестве дискрет шпинделя. Отрицательное рассогласование представлено в дополнительном коде, если считать, что разряд знака кода рассогласования, - старший разряд счетчика 38. Полученное в счетчике 38 текущее рассогласование поступает на вход ЦАП 39, преобразуется в аналоговый сигнал, который блоком 40 преобразуется в сигнал управления (напряжение задания скорости вращения) приводом 12. Знак и величина этого напряжения обеспечивают вращение привода 12 со скоростью и в направлении, уменьшающем текущее рассогласование. Параметры регулятора 40 рассчитываются так, чтобы обеспечить оптимальное по быстродействию и точности регулирование.

При поступлении сигнала управления (напряжения задания скорости перемещения резца 21) от ЧПУ 31 независимо от того. вращается или нет шпиндель 1, должно осуществиться радиальное перемещение резца 21 в требуемом направлении. Для этого шестерня 9 и диск 14 должны быть провернуты относительно кольца 16 на определен- ный угол смещения мы в форме, соответствующей представлению информации с датчиков обратной связи (фиг. 9, 10 и 14). Для обеспечения проворота шестерни 9 относительно шпинделя 1 на угол оы независимо от того, вращается или нет шпиндель, необходимо провернуть шестерню 8 (привода 12) на угол г X биьм и управлением привода 12 достичь того, что

WCM + fj Шщ (5)

Подстановка (5) в (2) дает йЛгм е.

Таким образом, к текущему рассогласованию, имеющемуся в счетчике 38, добавляется Јсм , измеряющееся в дискретах шпинделя. Блоки 39 и 40 осуществляют управление приводом 12 стремясь свести к нулю данное рассогласование с учетом есм . чем обеспечится проворот шестерни 9 относительно шпинделя 1. что при- эодит к. перемещению резца 21.

Сигналы на входы 1 и -1 счетчика 38 поступаю, в разные моменты времени с вы- 5 ходов блоков 32 33 и 36 (через блок 37), так как стробируются синхроимпульсами с разных выходов блока 34 (фиг. 11). При распределении синхроимпульсов по блокам 32, 33 и 36 следует учитывать, что синхроимпульс,

10 поступающий на блок 32, должен опережать синхроимпульс, подаваемый на блок 36, так как перед выдачей блоком 36 выходных импульсов необходимо определение направления вращения шпинделя 1. В результате

15 разделения во времени поступления им- пульсор с блоков 32, 33 и 36 в счетчике 38 суммируются все импульсы, свидетельству ющие о рассогласовании.

Для выдачи с ЧПУ информации об об0 ратной связи от данного перемещения необходимо имитировать сигналы датчика обратной связи так, чтобы отразить направление и величину ЕСМ Эту функцию выполняет блок 41.

5 При реализации описанных действий система 30 работает следующим образом.

Сигналы с датчиков 23 и 24 поступают в систему 30 и вызывают действия, аналогичные случаю, когда управляющий сигнаг от

0 ЧЛУ 31 отсутствует, при этом система 30 обеспечивает поддержание Е , близкого к 0. Управляющий сигнал от ЧПУ 31, преобразованный блоками 35 и 36. через блок 37 поступает в виде импульсов на вход счетчи5 ка 38, где, суммируясь с рассогласованием, создает в счетчике f + ЕСМ , что в итоге обеспечит перемещение резца 21 в нужном направлении. Эти же импульсы через блок 41 поступают в ЧПУ как сигналы обратной

0 связи о величине и знаке ЈСм Выдача информации обратной связи предшествует ее исполнению, так как указанные импульсы одновременно поступают в блоки 38 и 41, а блоками 12,39 и 40 отрабатываются с зэдер5 жкой, определяемой временной характеристикой привода 12. Так как заданный управляющий сигнал обязательно будет исполнен, а высокое быстродействие привода 12 обеспечит минимальную задержку при исполнении задания на перемещение, указанное отставание не приведет к погрешности отработки перемещения резца 21.

Для работы ЧПУ 31 необходим предварительный ввод в него величины дискретно5 сти датчика обратной связи каждой координаты, следовательно, и управляемой координаты перемещения резца 21.

Для расчета дискретности ZK (количества периодов сигналов датчика обратной свя0

зи на 1 мм линейного перемещения резца) имитатора датчика обратной связи вводимой координаты предлагается формула:

z-«f.

Cut

где h - радиальный шаг (мм) архимедовой спирали на диске 14;

Zui количество периодов сигналов с датчика 23 на один оборот шпинделя.

Электронная связь шпинделя 1 и привода 12 должна быть установлена после установки оправки 2 в шпиндель 1 и сцепления полумуфт 10 и 11 и разорвана перед изъятием оправки 2 из шпинделя 1. Это обеспечивается сигналом с второго выхода ЧПУ 31 (выдача которого возможна из контроллера цикловой электроавтоматики). Рабочий уровень этого сигнала (1) разрешает выдачу синхроимпульсов блоку 34, блоку 40 разрешает интегрирование и выдачу напряжения задания на привод 12, последнему дает готовность. Нерабочий уровень этого сигнала блокирует выдачу блоком 34 синхроимпульсов, отключает интегратор блока 40 замыканием ключа 64 и снимает готовность с привода 12.

Тормоз, состояий из фрикционного сопряжения накладок 6 и 29, срабатывает при изъятии головки из шпинделя и препятствует провороту державки 2 с закрепленными на ней механизмами относительно корпуса, что исключает перемещение резца 21 при транспортировке головки манипулятором и ее хранении в инструментальном магазине.

Учитывая, что известные устройства ПУ запоминают текущее значение координаты перемещения резца перед изъятием инструментальной головки из шпинделя, размерную привязку режущей кромки инструмента относительно оси шпинделя (оси конической части головки), определяющую

диаметр обрабатываемого отверстия, можно производить один раз на специальном стенде. При хранении и транспортировке головки между магазином и шпинделем станка привязка сбиваться не будет, При

повторном использовании головки текущее значение координаты будет восстанавливаться из памяти ЧПУ.

Формула изобретения Расточная головка с автоматическим управлением размером обработки, содержащая приспособление для перемещения резцедержателя с оправкой а радиальном направлении,установленное в шпинделе и соединенное через разъемную муфту с регулируемым приводом, установленным на шпиндельной бабке станка и кинематически связанным с датчиком вращения, и систему управления, отличающаяся тем. что. с целью повышения производительности,

точности обработки и упрощения конструкции, приспособление для перемещения резцедержателя снабжено диском с выполненным на его торце пазом в виде архимедовой спирали, соединенным с регулируемым приводом через разъемную муфту, а оправка снабжена кольцом с радиальным пазом и пальцем, установленным в кольце с возможностью взаимодействия с пазом диска, шпиндель снабжен

датчиком вращения, а система управления- согласующим блоком, входы которого подключены к датчикам вращения шпинделя и регулируемого привода, а выход - к регулируемому приводу.

ft

81

U 21

ж

, Ы 91

S

ггб/Т-

WSSSS/SS/}777S f

И

0Јл 1

U

vend

ггб/Т-Я

01 6/

91

| название | год | авторы | номер документа |

|---|---|---|---|

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Токарно-винторезный станок | 1987 |

|

SU1526954A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА В МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ, УПРАВЛЯЕМОМ УСТРОЙСТВОМ ЧПУ | 2007 |

|

RU2348498C2 |

| ПРОГРАММНО-УПРАВЛЯЕМЫЙ ПЛАНСУППОРТ | 1990 |

|

RU2027577C1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ | 1991 |

|

RU2030998C1 |

| Расточная оправка | 1974 |

|

SU500908A1 |

Изобретение относится к машиностроению и может быть применено для расширения технологических возможное гей свер- лильно-фрезерно-расточных гибких производственных модулей. Цель изобретения - повышение точности обработки и производительности, упрощение конструкции головки за счет ликвидации длинных кинематических цепей, люфтов и вибраций. Расточная головка снабжена приспособлением для автоматического регулирования положения инструмента Приспособление состоит из корпуса устанавливаемого в шпиндель, внутри которого установлен с возможностью вращения от pef улируемого привода диск с архимедовой спиралью, взаимодействующей с пальцем установленным в кольце и перемещающимся в нем по пазу совместно с опраикой и резцом. Применение системы управления с синхронизацией чисел оборотов шпинделя и регулируемого привода позволяет управлять перемещением инструмента 14 ил

I8ci99i

Г

iu

L9Ar

1

i-i

.J

182Z.S91

г-1 I

г} f-тL J

L

X

1

,Г7Л

II

-О

i L:

.fcj

18ZZ.S91

1 й6ыход датчика 23

JT

i

i

L JUUUUUUUUUUL

1

I

1

1-й бы ход d0/77wxa23

0.

2-йбыход i датчика

выход

выход II

блокаЗЧ JUUUUUULnJUL

быход 1 триггера

выход блока 46

выход | S/iomW Т

Я

I

1

Фиг. 9

LL

UULJLAAJULJUULnJUlJL

I

i

h

1

Фиг. Ю

и

Выход1 длокаМ

вь/xodh блоко%

вшодЗ блокозЪ

Фиг.12

фиг. 11

и

и

фиг.К

| Лихциер Г.М., Маслов А.Р | |||

| Применение специальной инструментальной оснастки для повышения эффективности ГПМ | |||

| Обзорная информация, ВНИИТЭМР, Сер | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Автоматизированные производства и гибкие производственные системы | |||

| - М. | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-06-23—Публикация

1987-08-11—Подача