1

(21)4342345/08 (22)24.12.87 (46)23.06.91. Бюл. №23

(71)Саратовское специальное конструкторское бюро зубообрабатывающих станков

(72)Н. А. Абысов, В. А. Безгодов, В. С. Белгородский и Н. Д. Плотников

(53)621.914.7:621.833(088.8)

(56)Семенченко И. И. и др. Проектирование металлорежущих инструментов, М.: Маш- гиз, 1962,с. 792- 794

(54)СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

(57)Изобретение относится к машиностроению, в частности к чистовой обработке зубчатых колес. Цель изобретения - повышение точности обработки конических зубчатых колес. Обработку осуществляют инструментом с модифицированной боковой поверхностью зубьев, которую задают с учетом параметров рабочей нагрузки и характера контакта немодифицированной инструментальной поверхности с обрабатываемой, принимая во внимание неравномерность съема металла с разных участков поверхности зуба. Модификацию зубьев задают в расчетных точках, первую из которых задают в центральном поперечном сечении на середине высоты зуба, а на внутренних и внешних торцах в зоне головки и ножки задают по две точки зависимости. Параметры модификации определяют в соответствии с зависимостью . (5 Ар г/G. где 6 - величина модификации инструментальной поверхности в 1-й отсчетной точке: г - радиус расположения i-й отсчетной точки на инструментальной поверхности; G-const, жесткость технологической системы, приведенная к инструменту; Ар- приращение рабочей нагрузки, компенсирующее неравномерность сьема металла при обработке инструментом с немодифицированной инструментальной поверхностью. 2 ил

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВЯЩИЙ ИНСТРУМЕНТ | 2000 |

|

RU2208510C2 |

| Способ изготовления зубчатых колес с профильной модификацией зубьев | 1989 |

|

SU1683913A1 |

| Способ черновой обработки зубчатого колеса симметричным набором дисковых фрез | 1990 |

|

SU1815024A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| Способ шевингования конических зубчатых колес | 1987 |

|

SU1509202A1 |

| Способ изготовления зубчатого колеса | 1985 |

|

SU1308800A1 |

| ПРЯМОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА | 1992 |

|

RU2020325C1 |

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Сегментная головка | 1985 |

|

SU1340940A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

Изобретение относится к машиностроению, в частности к чистовой обработке зубчатых колес.

Цель изобретения - повышение точности обработки конических зубчатых колес.

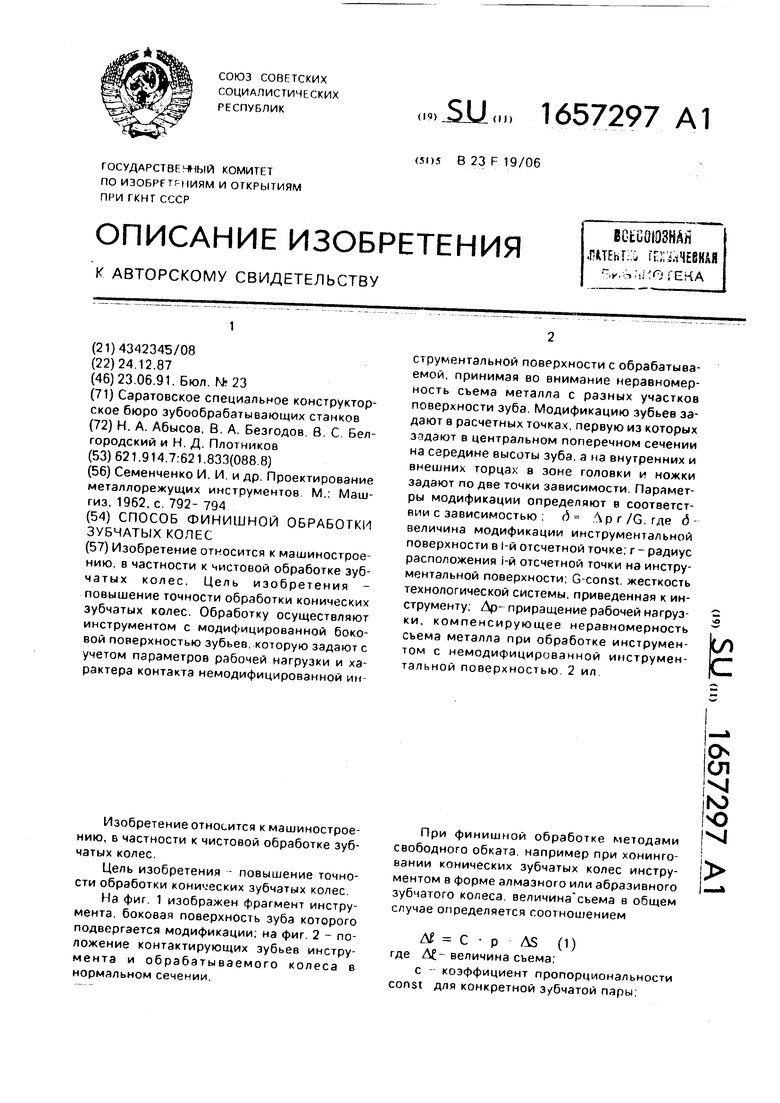

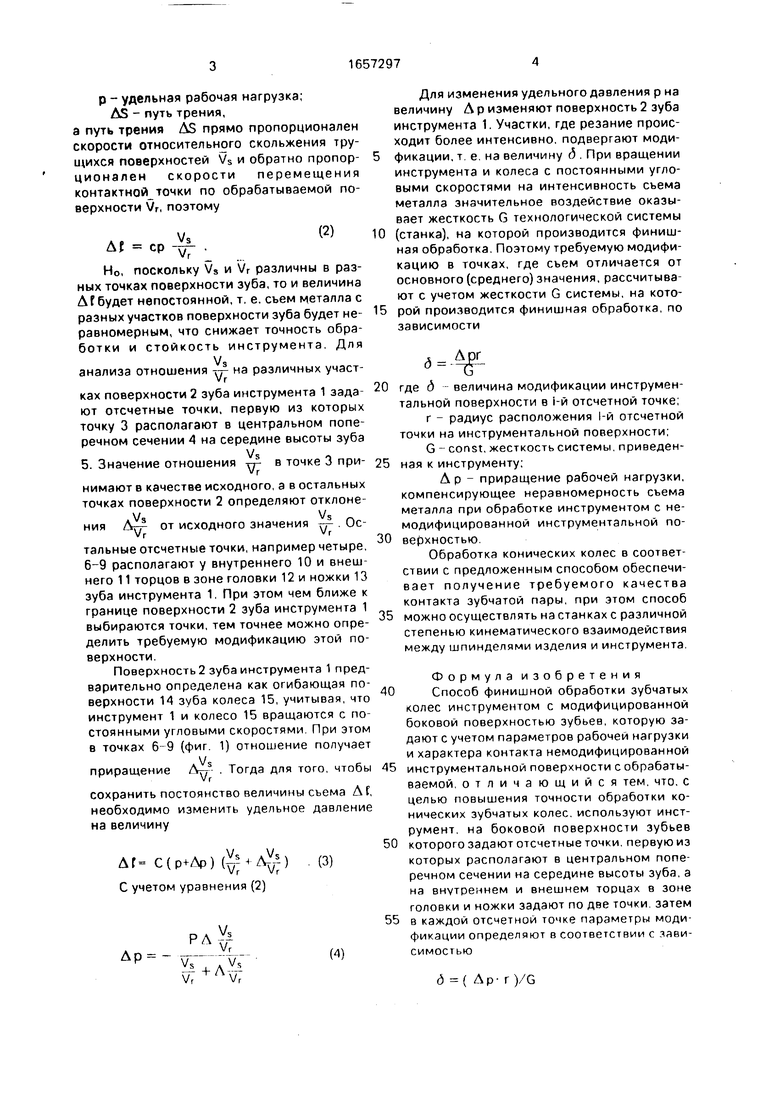

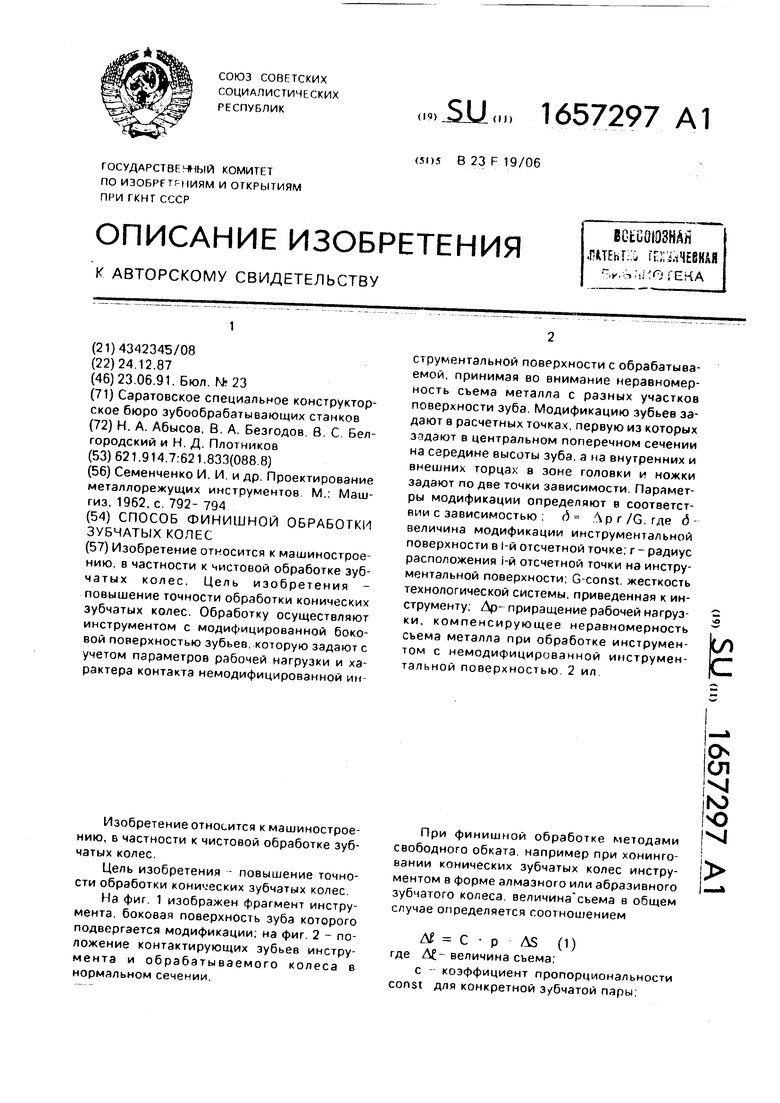

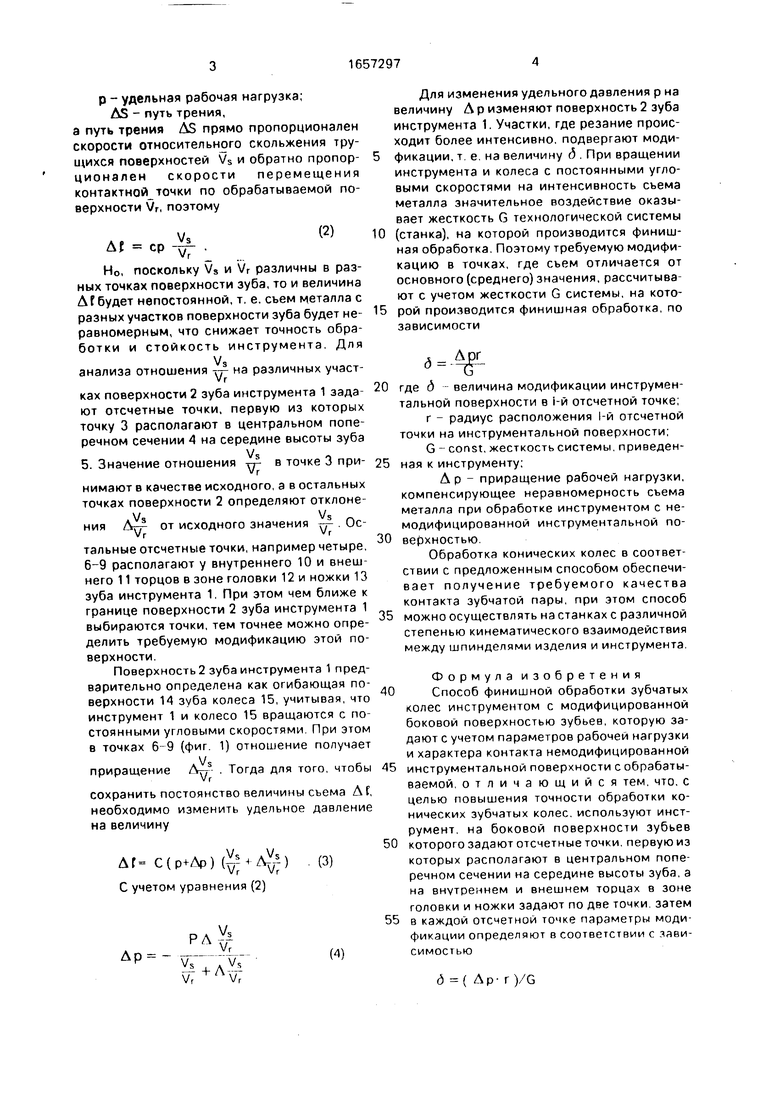

На фиг. 1 изображен фрагмент инструмента, боковая поверхность зуба которого подвергается модификации; на фиг. 2 - положение контактирующих зубьев инструмента и обрабатываемого колеса в нормальном сечении.

При финишной обработке методами свободного обката, например при хонинго- вании конических зубчатых колес инструментом в форме алмазного или абразивного зубчатого колеса, величина сьема в общем случае определяется соотношением

А С р AS (1) где ДЈ- величина сьема;

с - коэффициент пропорциональности const для конкретной з/бчатой пары;

о ел

VJ

ю

Ч)

J

р - удельная рабочая нагрузка;

AS - путь трения,

а путь трения Д5 прямо пропорционален скорости относительного скольжения трущихся поверхностей Vs и обратно пропорционален скорости перемещения контактной точки по обрабатываемой поверхности Vr, поэтому

Д{ ср

(2)

Vr

Но, поскольку Vs и Vr различны в разных точках поверхности зуба, то и величина Af будет непостоянной, т, е. съем металла с разных участков поверхности зуба будет неравномерным, что снижает точность обработки и стойкость инструмента. Для

V3 анализа отношения -ту- на различных участVr

ках поверхности 2 зуба инструмента 1 задают отсчетные точки, первую из которых точку 3 располагают в центральном поперечном сечении 4 на середине высоты зуба

Vs

V7

в точке 3 принимают в качестве исходного, а в остальных точках поверхности 2 определяют отклонеVsот исходного значения

ния

vr

Остальные отсчетные точки, например четыре, 6-9 располагают у внутреннего 10 и внешнего 11 торцов в зоне головки 12 и ножки 13 зуба инструмента 1. При этом чем ближе к границе поверхности 2 зуба инструмента 1 выбираются точки, тем точнее можно определить требуемую модификацию этой поверхности.

Поверхность 2 зуба инструмента 1 предварительно определена как огибающая поверхности 14 зуба колеса 15, учитывая, что инструмент 1 и колесо 15 вращаются с постоянными угловыми скоростями При этом в точках (фиг. 1) отношение получает Vs

приращение Д%т- Тогда для того, чтобы Vr

сохранить постоянство величины сьема Д f, необходимо изменить удельное давление на величину

ДГ С(р+Др)

,VS

,VS

i- -i A-v-

lVr Л/г

С учетом уравнения (2)

рдУ« .л1Г

(4)

Vr

Vr

Для изменения удельного давления р на величину Д р изменяют поверхность 2 зуба инструмента 1. Участки, где резание происходит более интенсивно, подвергают моди5 фикации.т е. на величину 6 . При вращении инструмента и колеса с постоянными угловыми скоростями на интенсивность сьема металла значительное воздействие оказывает жесткость G технологической системы

10 (станка), на которой производится финишная обработка. Поэтому требуемую модификацию в точках, где сьем отличается от основного (среднего) значения, рассчитывают с учетом жесткости G системы, на кото15 рой производится финишная обработка, по зависимости

4F

20 где д - величина модификации инструментальной поверхности в i-й отсчетной точке; г - радиус расположения 1-й отсчетной точки на инструментальной поверхности;

G - const, жесткость системы, приведен- 25 ная к инструменту;

Д р - приращение рабочей нагрузки, компенсирующее неравномерность сьема металла при обработке инструментом с немодифицированной инструментальной по- 30 верхностью.

Обработка конических колес в соответствии с предложенным способом обеспечивает получение требуемого качества контакта зубчатой пары, при этом способ 35 можно осуществлять на станках с различной степенью кинематического взаимодействия между шпинделями изделия и инструмента.

Формула изобретения

40Способ финишной обработки зубчатых

колес инструментом с модифицированной боковой поверхностью зубьев, которую задают с учетом параметров рабочей нагрузки и характера контакта немодифицированной

45 инструментальной поверхности с обрабатываемой, отличающийся тем. что, с целью повышения точности обработки конических зубчатых колес, используют инструмент, на боковой поверхности зубьев

50 которого задают отсчетные точки, первую из которых располагают в центральном поперечном сечении на середине высоты зуба, а на внутреннем и внешнем торцах в зоне головки и ножки задают по две точки затем

55 в каждой отсчетной точке параметры модификации определяют в соответствии с зависимостью

д( Д р г ус

где д - величина модификации инструментальной поверхности в 1-й отсчетной точке;

г -радиус расположения 1-й отсчетной точки на инструментальной поверхности,

G - const, жесткость технологической системы, приведенная к инструменту;

/J

Д р - приращение рабочей нагрузки, компенсирующее неравномерность сьема металла при обработке инструментом с немодифицированной инструментальной поверхностью.

77

72

Фиг.

Фиг. 2

Авторы

Даты

1991-06-23—Публикация

1987-12-24—Подача