со

00 ts3

:0

Изобретение относится к машиностроению, в частности к шлифованию зубчатых изделий на зубошлифовальных станках, не имеющих делительного дис- ка.

Цель изобретения - повышение качества обработки за счет равномерной загрузки рабочих поверхностей инструмента

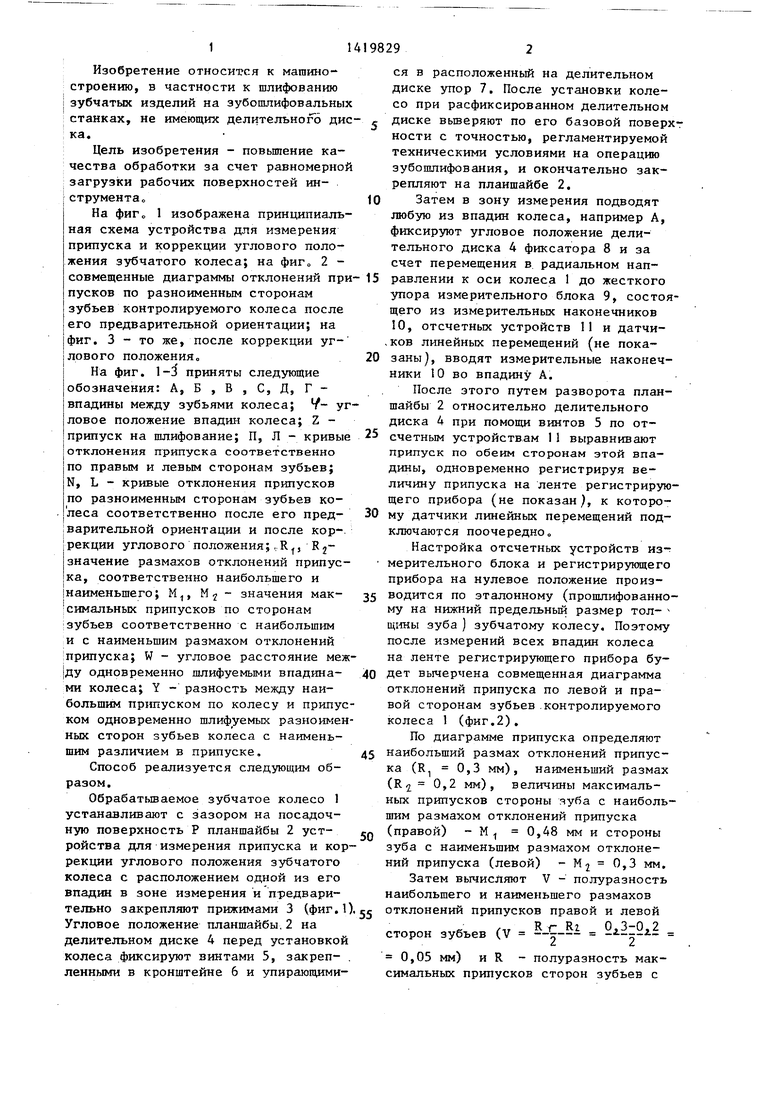

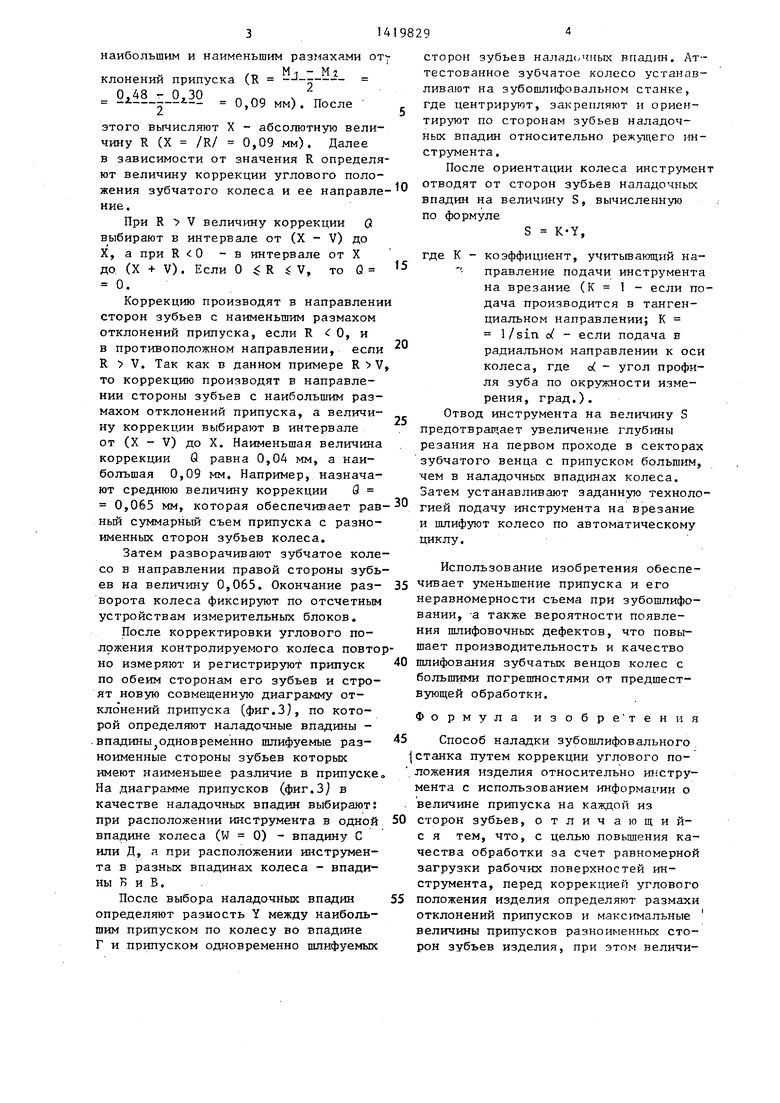

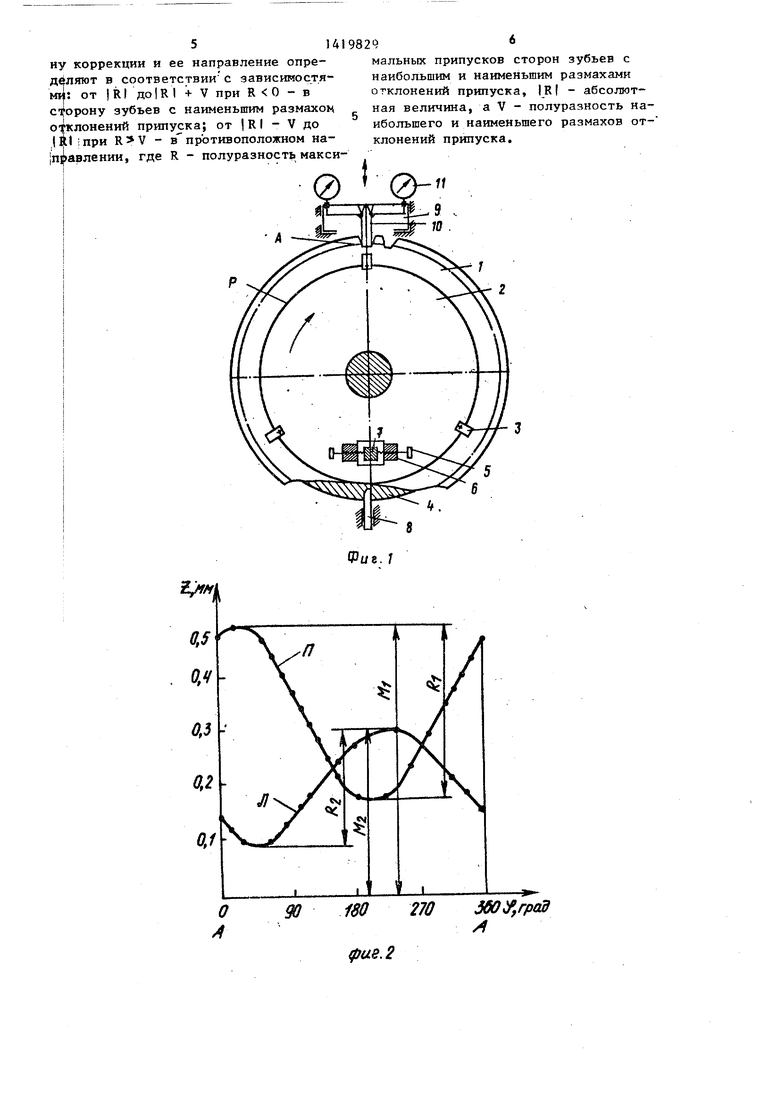

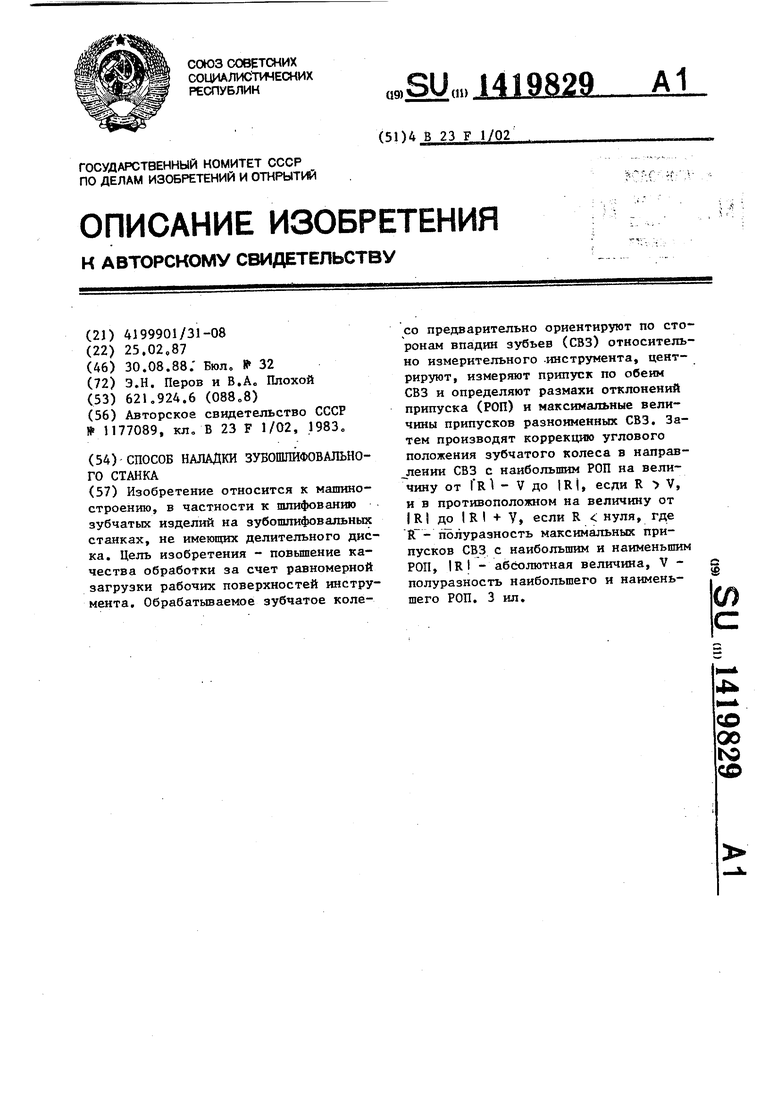

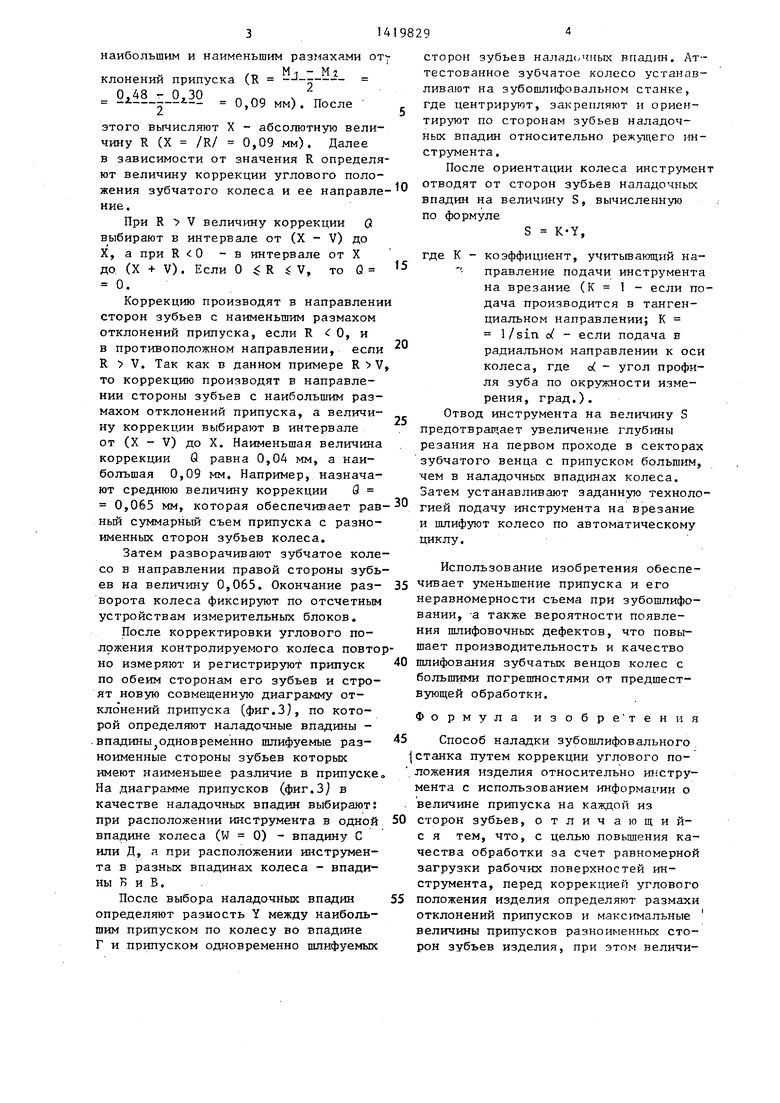

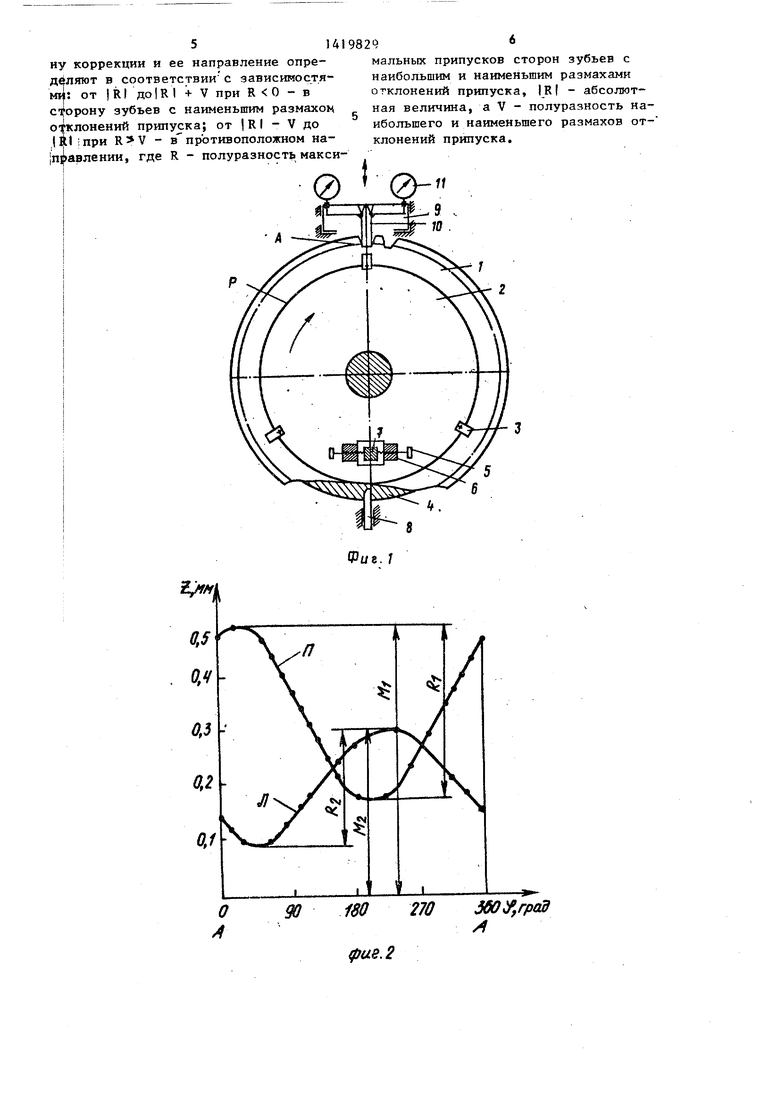

На фиг о 1 изображена принципиальная схема устройства для измерения припуска и коррекции углового положения зубчатого колеса; на фиг„ 2 - совмещенные диаграммы отклонений при- пусков по разноименным сторонам I зубьев контролируемого колеса после его предварительной ориентации; на фиг. 3 - то же, после коррекции уг- лового положения

На фиг. 1-3 приняты следующие обозначения: А, Б , В , С, Д, Г - впадины между зубьями колеса; /- угловое положение впадин колеса; Z - припуск на шлифование; П, Л - кривые отклонения припуска соответственно |по правым и левым сторонам зубьев; IN, L - кривые отклонения припусков по разноименным сторонам зубьев ко- , леса соответственно после его пред- варительной ориентации и после кор-. Iрекции углового положения;. Кг I значение размахов отклонений припус- |ка, соответственно наибольшего и наименьшего; М, М - значения мак- :симальных припусков по сторонам зубьев соответственно с наибольшим и с наименьшим размахом отклонений ;припуска; W - угловое расстояние меж- |ду одновременно шлифуемыми впадина- ми колеса; Y - разность между наибольшим npimycKOM по колесу и припуском одновременно шлифуемых разноименных сторон зубьев колеса с наименьшим различием в припуске.

Способ реализуется следующим образом,

Обрабатьшаемое зубчатое колесо 1 устанавливают с зазором на посадочную поверхность Р планшайбы 2 уст- ройства для измерения припуска и коррекции углового положения зубчатого колеса с расположением одной из его впадин в зоне измерения и предварительно закрепляют прижимами 3 (фиг. 1) Угловое положение планшайбы.2 на делительном диске 4 перед установкой колеса фиксируют винтами 5, закреп- . ленными в кронштейне 6 и упирающимися Б расположенный на делительном диске упор 7. После установки колесо при расфиксированном делительном диске вьгоеряют по его базовой поверхности с точностью, регламентируемой техническими условиями на операцию зубошлифования, и окончательно закрепляют на планшайбе 2.

Затем в зону измерения подводят любую из впадин колеса, например А, фиксируют угловое положение делительного диска 4 фиксатора 8 и за счет перемещения в радиальном направлении к оси колеса 1 до жесткого упора измерительного блока 9, состоящего из измерительных наконечников 10, отсчетных устройств 11 и датчи- ,ков линейных перемещений (не показаны), вводят измерительные наконечники 10 во впадину А.

После этого путем разворота планшайбы 2 относительно делительного диска 4 при помощи винтов 5 по от- счетным устройствам 11 выравнивают припуск по обеим сторонам этой впадины, одновременно регистрируя величину припуска на ленте регистрирующего прибора (не показан, к которому датчики линейных перемещений подключаются поочередно

Настройка отсчетных устройств из- мерительного блока и регистрирующего прибора на нулевое положение производится по эталонному (прошлифованному на нижний предельный размер тол- щины зуба ) зубчатому колесу. Поэтому после измерений всех впадин колеса на ленте регистрирующего прибора будет вычерчена совмещенная диаграмма отклонений припуска по левой и правой сторонам зубьев.контролируемого колеса 1 (фиг.2).

По диаграмме припуска определяют наибольший размах отклонений припуска (R 0,3 мм), наименьший размах (RJ 0,2 мм), величины максимальных припусков стороны яуба с наибольшим размахом отклонений припуска (правой) -М 0,48мми стороны зуба с наименьшим размахом отклонений припуска (левой) - М2 0,3 мм.

Затем вычисляют V - полуразность наибольшего и наименьшего размахов отклонений припусков правой и левой

сторон

/„ Rr Ri 0,3-0,2 зубьев (V -7J

0,05 мм) и R - полуразность максимальных припусков сторон зубьев с

наибольшим и наименьшим размахами от

f-o Mj - Ml клонении припуска (,R - -г

0,48 - 0,30 „ „о . 0,09 мм). После

этого вычисляют X - абсолютную величину R (X /R/ 0,09 мм). Далее в зависимости от значения R определяют величину коррекции углового положения зубчатого колеса и ее направление.

При R V величину коррекции О выбирают в интервале от (X - V) до X, а при R 0 - в интервале от X до (X + V). Если О R V, то Q 0.

Коррекцию производят в направлени сторон зубьев с наименьшим размахом отклонений припуска, если R О, и в противоположном направлении, если R V. Так как в данном примере R V то коррекцию производят в направлении стороны зубьев с наибольшим размахом отклонений припуска, а величину коррекции выбирают в интервале от (X - V) до X. Наименьшая величина коррекции G равна 0,04 мм, а наибольшая 0,09 мм. Например, назначают среднюю величину коррекции fl 0,065 мм, которая обеспечивает равный суммарный съем припуска с разноименных сторон зубьев колеса.

Затем разворачивают зубчатое колесо в направлении правой стороны зубьев на величину 0,065. Окончание разворота колеса фиксируют по отсчетным устройствам измерительных блоков.

После корректировки углового положения контролируемого кол еса повтоно измеряют и регистрируют припуск по обеим сторонам его зубьев и строят новую совмещенную диаграмму отклонений припуска (фиг.З), по которой определяют наладочные впадины - .впадины одновременно шлифуемые разноименные стороны зубьев которых имеют наименьшее различие в припуске На диаграмме припусков (фиг.З в качестве наладочных впадин выбирают; при расположении инструмента в одной впадине колеса (W 0) - впадину С или Д, а при расположении инструмента в разных впадинах колеса - впадины Б и В.

После выбора наладочных впадин определяют разность Y между наибольшим припуском по колесу во впадине Г и припуском одновременно шлифуемых

5

0

5

сторон зубьев налаж чпых впадин. Аттестованное зубчатое колесо устанавливают на зубошлифовальном станке, где центрируют, закрепляют и ориентируют по сторонам зубьев наладочных впадин относительно режутцего инструмента.

После ориентации колеса инструмент 0 отводят от сторон зубьев наладочных впадин на величину S, вычисленную по формуле

S K-Y,

где К - коэффициент, учитьшающий направление подачи инструмента на врезание (К 1 - если подача производится в тангенциальном направлении; К I/sin 0 - если подача в радиальном направлении к оси колеса, где о( - угол профиля зуба по окружности измерения, град.).

Отвод инструмента на величину S предотвращает увеличение глубины резания на первом проходе в секторах зубчатого венца с припуском большим, чем в наладочных впадинах колеса. Затем устанавливают заданную технологией подачу инструмента на врезание и шлифуют колесо по автоматическому циклу,

Использование изобретения обеспе- 5 чивает уменьшение припуска и его

неравномерности сьема при эубошлифо- вании, -а также вероятности появления шлифовочных дефектов, что повышает производительность и качество 0 шлифования зубчатых венцов колес с большими погрешностями от предшествующей обработки.

Формула изобре тення

5 Способ наладки зубошлифовального I станка путем коррекции углового по- . ложения изделия относительно Ш Ютрумента с использованием информаиии о . величине припуска на каждой из 0 сторон зубьев, отличающий- с я тем, что, с целью повьшения качества обработки за счет равномерной загрузки рабочих поверхностей инструмента, перед коррекцией углового 5 положения изделия определяют размахи отклонений припусков и макс1гмальные величины припусков разноименньпс сторон зубьев изделия, при этом величи0

ну коррекции и ее направление определяют в соответствии с зависимостя- от I RI до IR I + V при R О - в сторону зубьев с наименьшим размахоц отклонений припуска; от |RI - V до три - в противоположном на- правлении, где R - полуразность максимальных припусков сторон зубьев с наибольшим и наименьшим размахами отклонений припуска, |R| - абсолютная величина, а V - полуразность наибольшего и наименьшего размахов отклонений припуска.

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1028446A1 |

Изобретение относится к машиностроению, в частности к шлифованию зубчатьк изделий на зубоишифовальных станках, не имеющих делительного диска. Цель изобретения - повышение качества обработки за счет равномерной загрузки рабочих поверхностей инструмента. Обрабатьшаемое зубчатое колесо предварительно ориентируют по сторонам впадин зубьев (СВЗ) относительно измерительного -инструмента, центрируют, измеряют припуск по обеим СВЗ и определяют размахи отклонений припуска (РОП) и максимальные величины припусков разноименных СВЗ. Затем производят коррекцию углового положения зубчатого колеса в направ- лении СВЗ с наибольшим РОП на величину от Гк1 - V до iRi, есди R V, и в противоположном на величину от iRi до IRI + V, если R нуля, где R - пЪлуразность максимальных припусков СВЗ с наибольшим и наименьшим РОП, iRl - абсолютная величина, V - полуразность наибольшего и наименьшего РОП. 3 ил. с (О

2/Wi

О

(ffus.2

Фц8. f

270

ХОУ.граЗ

f,Afj

90 180 A Г бС В

270 Ш,ерад Л

фаг.

| Авторской свидетельство СССР №1177089, кл, В 23 F 1/02, 1983о |

Авторы

Даты

1988-08-30—Публикация

1987-02-25—Подача