ел

i5

Фиг.1

Изобретение относится к деревообрабатывающей промышленности и может быть применено при производстве профильных формованных изделий из волокнистой массы, в частности корпусов телевизоров.

Цель изобретения - расширение техно- логической возможности линии за счет увеличения глубины профиля плит.

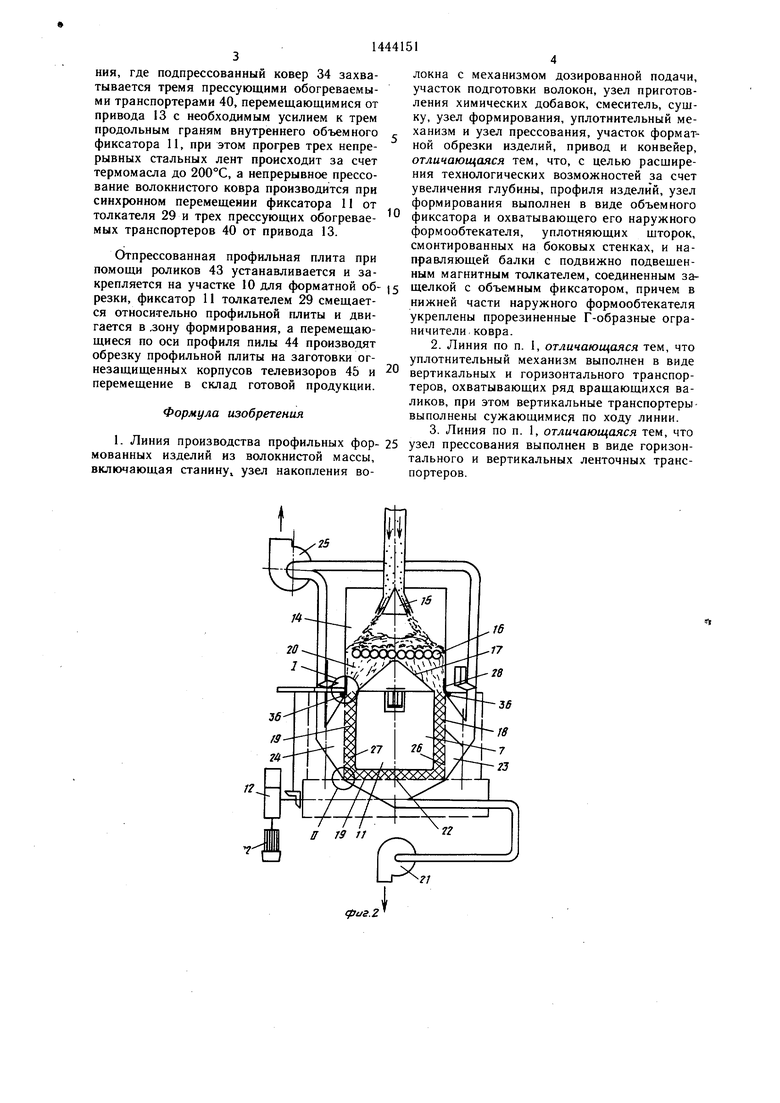

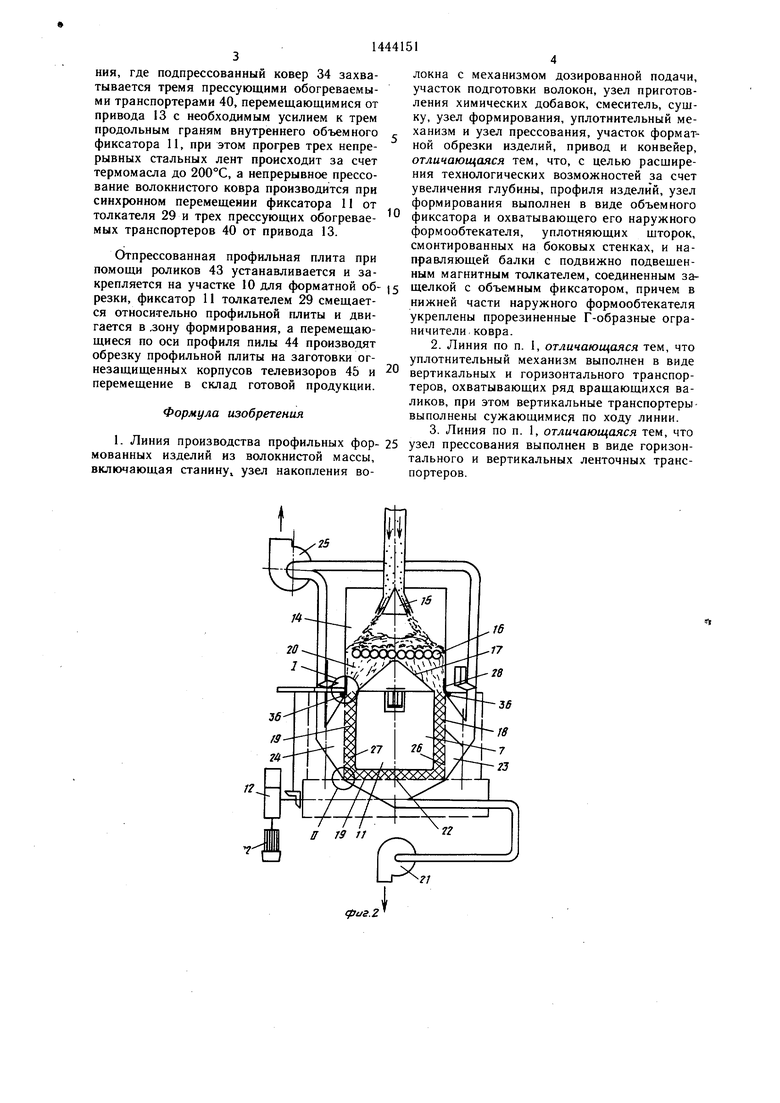

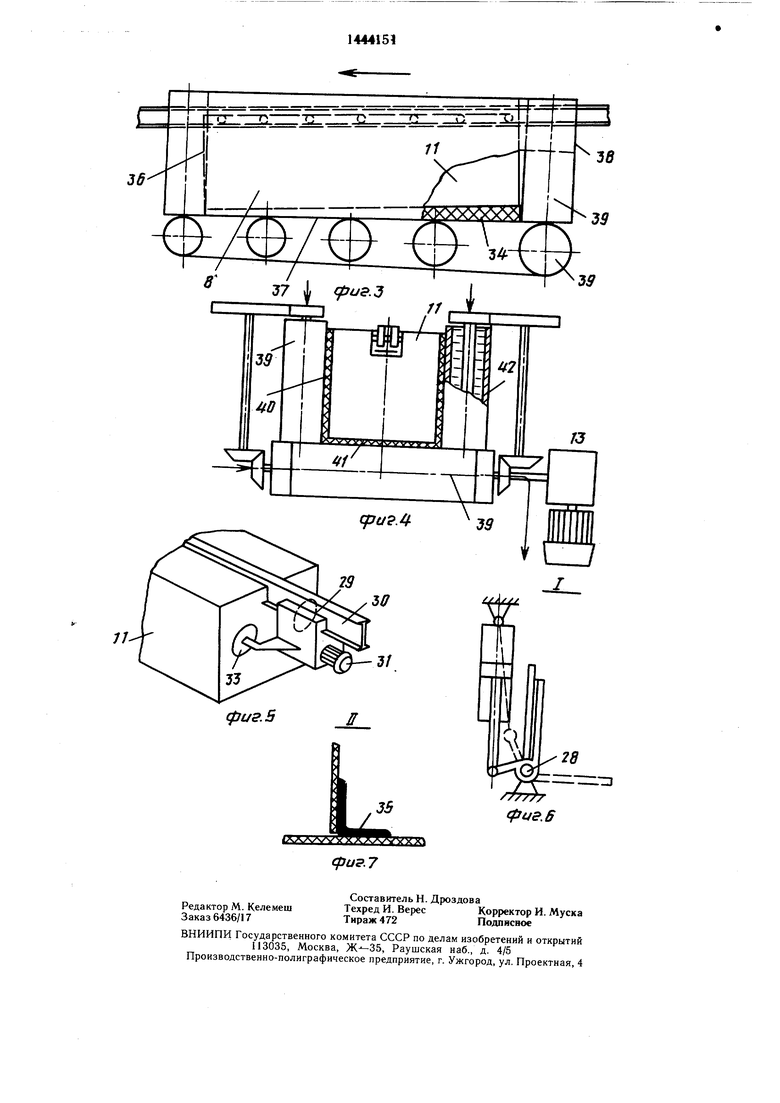

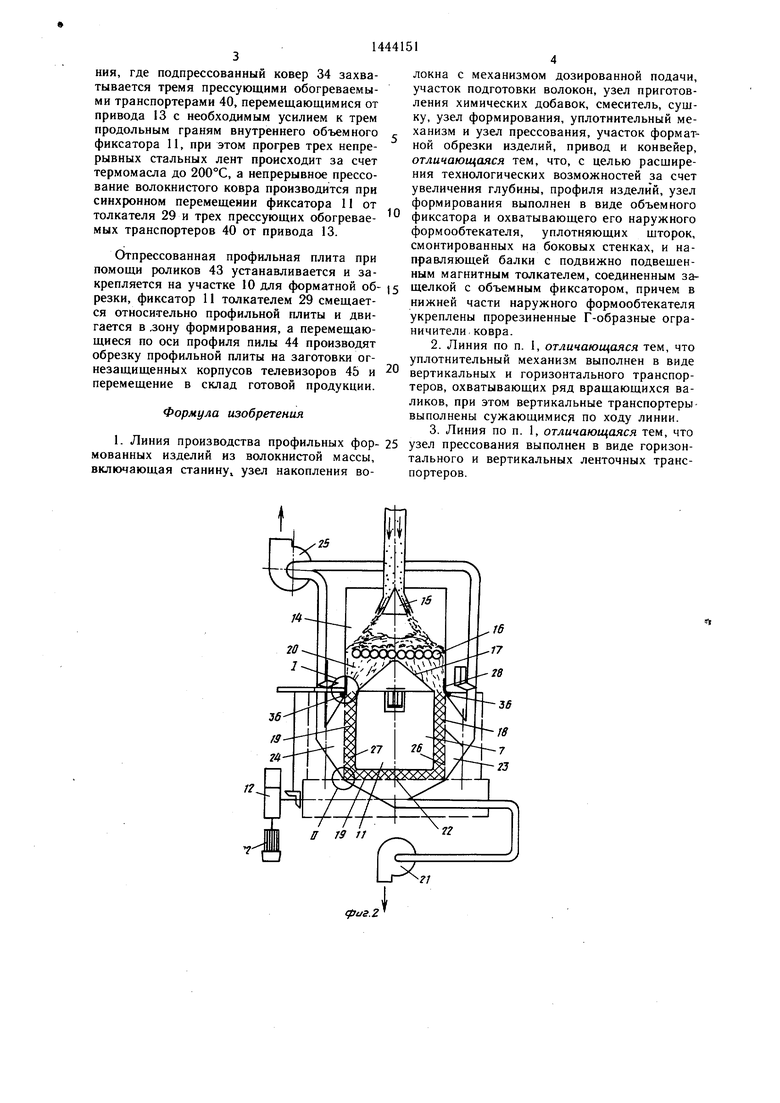

На фиг. 1 изображена линия производства профильных формованных изделий, об- ш,ий вид; на фиг. 2 - формирующий меха- низм с внутренним объемным фиксатором и системой отсоса воздуха наружного формо- обтекателя, поперечный разрез; на фиг. 3 - уплотнительный механизм с тремя ленточными уплотнителями; на фиг. 4 - узел прес- сования с тремя прессующими обогреваемыми ленточными транспортерами; на фиг. 5 - направляющая балка с подвижно подвешенным магнитным толкателем; на фиг. 6 - узел 1 на фиг. 2; на фиг. 7 - узел II на фиг. 2 (Г-образный ограничитель ковра).

Линия содержит узел 1 накопления волокна, механизм 2 дозированной подачи волокна, смеситель 3, узел приготовления химических добавок 4, 6, сушилку 5, узел 7 формирования, уплотнительный механизм 8, узел 9 прессования, участок 10 форматной обрезки, внутренний объемный фиксатор 11, приводы 12, 13; бункер-накопитель 14 узла 7 формирования с коническим разобщителем 15 и разбрасывающими валиками 16, наклонные плоскости 17 и промежуток 18 между наружным формообтекателем 19 и внутренним объемным фиксатором И.

Волокно 20 вентилятором 21 уплотняется через горизонтальную сетку 22. Линия включает две боковые отсасывающие шахты 23 и 24, вентилятор 25, вертикальные сетки 26 и 27, уплотняющие шторки 28. Внутренний объемный фиксатор 11 перемещается толкателем 29 по направляющей балке 30 при помощи двигателей 31, 32 с помощью магнитов 33. Профильный ковер 34 фиксирует- ся прорезиненными Г-образными ограничителями 35 ковра. Профильный ковер 34 воздействует на датчик 36 уровня. Уплотнительный механизм 8 состоит из горизонтального 37 и вертикальных 38 транспортеров, охватывающих ряд вращающихся валиков 39. Вертикальные транспортеры 38 выполнены сужающимися к объемному фиксатору по ходу линии. Узел 9 прессования выполнен в виде трех обогреваемых транспортеров 40, один из которых выполнен горизон- тальным. 41, а два - вертикальными 42. Профильное изделие при помощи роликов 43 закрепляется в узел 10 форматной обрезки с профильной пилой 44, 45 - готовое изделие.

Линия работает следующим образом.

Из склада волокно подается в узел 1 накопления, механизм 2 дозированной подачи, откуда в смесителе 3 смешивается с ан

г

0

5 0 0

5

5

типиренами, приготовленными на участке xffiviHMecKHx добавок. Пропитанное волокно направляется в трубу - сушилку 5, где вводится гидрофобнзатор 6 и происходит сушка волокна.

Проклеенное и высушенное волокно подается в бункер-накопитель 14 узла 7 формирования через коническнй разобщитель

15на разбрасывающие валнкн 16, вращающиеся в противоположные стороны от центра и питающие волокном по наклонным плоскостям 17 промежуток 18 между наружным формообтекателем 19 и внутренним объемным фиксатором 11, перемещенным магнитным толкателем 29 по направляющей балке 30 в зону формирования профильного ковра. Волокно 20 вентилятором 21 через горизонтальную сетку 22 уплотняется в нижней части узла 7 формирования и по мере увеличения сопротивления воздуху включаются одновременно две боковые отсасывающие шахты 23 и 24 от вентилятора 25 через вертикальные сетки 26 и 27, происходит последовательное формирование боковых стенок ковра до уплотняющих щторок 28, включающиеся от датчика 36 уровня заполнения промежутка 18. Шторки 28, уплотнив кромки до заданной плотности, подают сигнал на отключение разбрасывающих валиков 16, вентиляторов 25 и 21 и включают двигатели 31 и 32, перемещающие толкателем 29 по направляющей балке 30 с помощью магнитов 33 внутренний объемный фиксатор 11 и приводом 12 горизонтальную сетку с двумя вертикальными сетками - наружный фор- мообтекатель 19, т.е. происходит строго одновременное перемещение профильного ковра 34 в зону уплотнительного механизма 8 посредством передвижения трех сеток и внутреннего объемного фиксатора, причем для сохранения прямоугольной формы ковра на изгибах применяется прорезиненный Г-образный .ограничитель 35 ковра.

Выходя из зоны узла 7 формирования, профильный ковер 34 через датчик 36 уровня передает сигнал на перемещение следующего внутреннего объемного фиксатора 11 в зону формирования, а также включение вентилятора 21 и разбрасывающих валиков

16- начинается повторный цикл формирования.

Войдя, в зону уплотнительного механизма 8, профильный ковер 34 с внутренним объемным фиксатором 11 захватывается тремя кинематически связанными ленточными транспортерами: одним горизонтальным 37 и двумя вертикальными 38, выполненными на вращающихся валиках 39 с их равномерным смещением в сторону уменьшения к поверхностям внутреннего объемного фиксатора 11, в результате происходит профильная подпрессовка волокнистого профильного ковра 34. На выходе уплотнительного механизма 8 расположен вход узла 9 прессования, где подпрессованный ковер 34 захватывается тремя прессующими обогреваемыми траиспортерами 40, перемещающимися от привода 13 с необходимым усилием к трем продольным граням внутреннего объемного фиксатора 1I, при этом прогрев трех непрерывных стальных лент происходит за счет термомасла до 200°С, а непрерывное прессование волокнистого ковра производится при синхронном перемещении фиксатора 11 от толкателя 29 и трех прессующих обогреваемых транспортеров 40 от привода 13.

локна с механизмом дозированной подачи, участок подготовки волокон, узел приготовления химических добавок, смеситель, сушку, узел формирования, уплотнительный механизм и узел прессования, участок форматной обрезки изделий, привод и конвейер, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения глубины, профиля изделий, узел формирования выполнен в виде объемного 0 фиксатора и охватывающего его наружного формообтекателя, уплотняющих шторок, смонтированных на боковых стенках, и направляющей балки с подвижно подвешенным магнитным толкателем, соединенным заОтпрессованная профильная плита при помощи роликов 43 устанавливается и закрепляется на участке 10 для форматной об- |5 щелкой с объемным фиксатором, причем в резки, фиксатор 11 толкателем 29 смещает- нижней части наружного формообтекателя ся относительно профильной плиты и двигается в .зону формирования, а перемещающиеся по оси профиля пилы 44 производят обрезку профильной плиты на заготовки ог- незащищенных корпусов телевизоров 45 и

перемещение в склад готовой продукции. Формула изобретения

укреплены прорезиненные Г-образные ограничители, ковра.

2. Линия по п. 1, отличающаяся тем, что уплотнительный механизм выполнен в виде вертикальных и горизонтального транспортеров, охватывающих ряд вращающихся валиков, при этом вертикальные транспортеры- выполнены сужающимися по ходу линии.

3. Линия по п. 1, отличающаяся тем, что 1. Линия производства профильных фор- 25 узел прессования выполнен в виде горизон- мованных изделий из волокнистой массы, тального и вертикальных ленточных транс- включающая станину узел накопления во- портеров.

локна с механизмом дозированной подачи, участок подготовки волокон, узел приготовления химических добавок, смеситель, сушку, узел формирования, уплотнительный механизм и узел прессования, участок форматной обрезки изделий, привод и конвейер, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения глубины, профиля изделий, узел формирования выполнен в виде объемного фиксатора и охватывающего его наружного формообтекателя, уплотняющих шторок, смонтированных на боковых стенках, и направляющей балки с подвижно подвешенным магнитным толкателем, соединенным защелкой с объемным фиксатором, причем в нижней части наружного формообтекателя

щелкой с объемным фиксатором, причем в нижней части наружного формообтекателя

укреплены прорезиненные Г-образные ограничители, ковра.

2. Линия по п. 1, отличающаяся тем, что уплотнительный механизм выполнен в виде вертикальных и горизонтального транспортеров, охватывающих ряд вращающихся валиков, при этом вертикальные транспортеры- выполнены сужающимися по ходу линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Линия формирования ковра в производстве древесноволокнистых плит | 1983 |

|

SU1105319A1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Линия для формирования древесноволокнистого ковра | 1982 |

|

SU1066834A1 |

| Устройство для изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1371924A1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Установка для формирования ковра при изготовлении древесностружечных плит | 1983 |

|

SU1142292A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1980 |

|

SU889475A2 |

| СПОСОБ ФОРМИРОВАНИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057090C1 |

Изобретеиие относится к деревообрабатывающей промышлеиности. Цель изобретения - расширение технологических возможностей за счет увеличения глубины про филя изделий. Линия содержит механизм дозированной подачи волокна, узел формирования 7, уплотнительный механизм, узел прессования. Узел формирования 7 выполнен в виде наружного формообтекателя 19 и внутреннего объемного фиксатора 11. На станине закреплены уплотняющие шторки 28. Внутренний объемный фиксатор 11 перемещается по направляющей балке. В нижней части наружного формообтекателя 19 расположены прорезиненные Г-образные ограничители. Проклеенное волокно подается в бункер 14 узла формирования 7 в промежуток 18 между наружным формообтекателем 19 и внутренним объемным фиксатором 11. В зоне формирования происходит последовательное формирование ковра до уплотняю- ш,их шторок 28, которые уплотняют кромки до заданной плотности. Войдя в зону уплот- нительного механизма, профильный ковер с внутренним объемным фиксатором 11 захватывается ленточными транспортерами. На выходе уплотнительного механизма расположен вход узла прессования. Отпрессованная профильная плита поступает в узел форматной обрезки. 2 з.п. ф-лй, 7 ил. I сл

f6

ери г. 2

дзи.7

Редактор М. Келемеш Заказ 6436/17

(ftJS.B

Составитель Н. Дроздова Техред И. ВересКорректор И. Муска

Тираж 472Подписное

| Бирюков В | |||

| И | |||

| Справочник по древес- ио-волокнистым плитам | |||

| М.: Лесная промышленность, 1981, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Дроздов И | |||

| Я., Куний В | |||

| М | |||

| Производство древесно-волокнистых плит | |||

| М.: Высшая школа, 1&75, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-29—Подача