Изобретение относится к испытательной технике и может быть использовано при ресурсных испытаниях гусеничных тракторов на полигоне.

Цель изобретения - повышение точности воспроизведения эксплуатационных режимов движения.

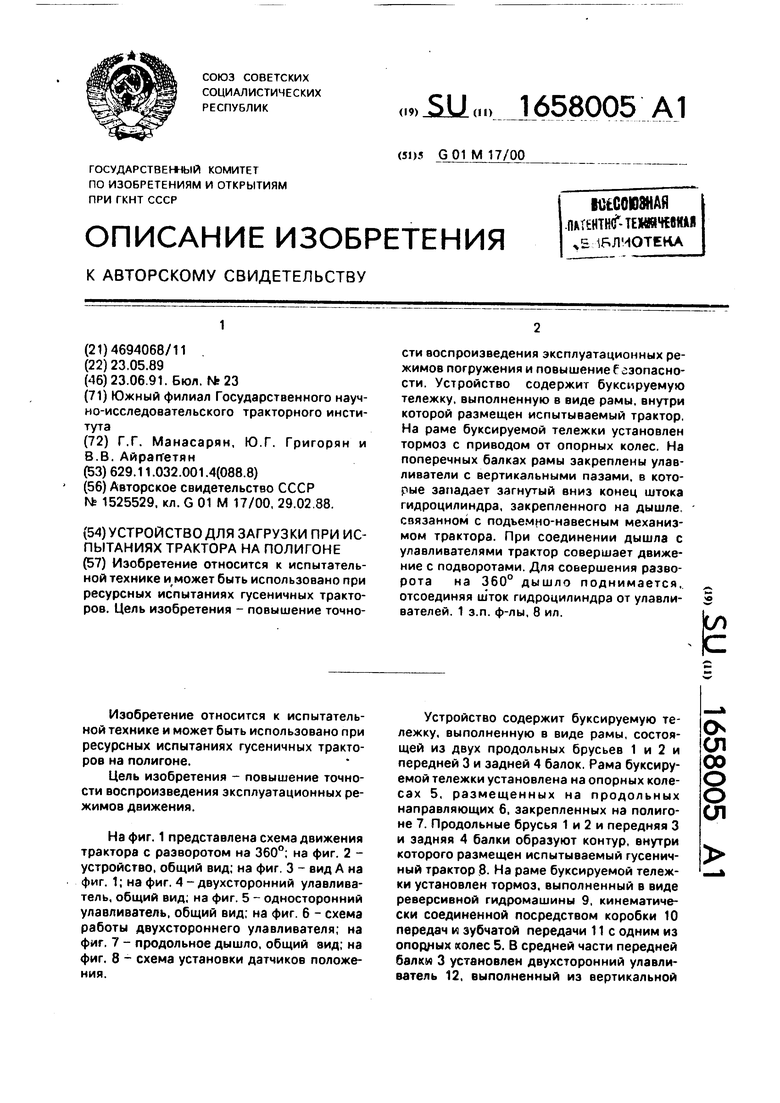

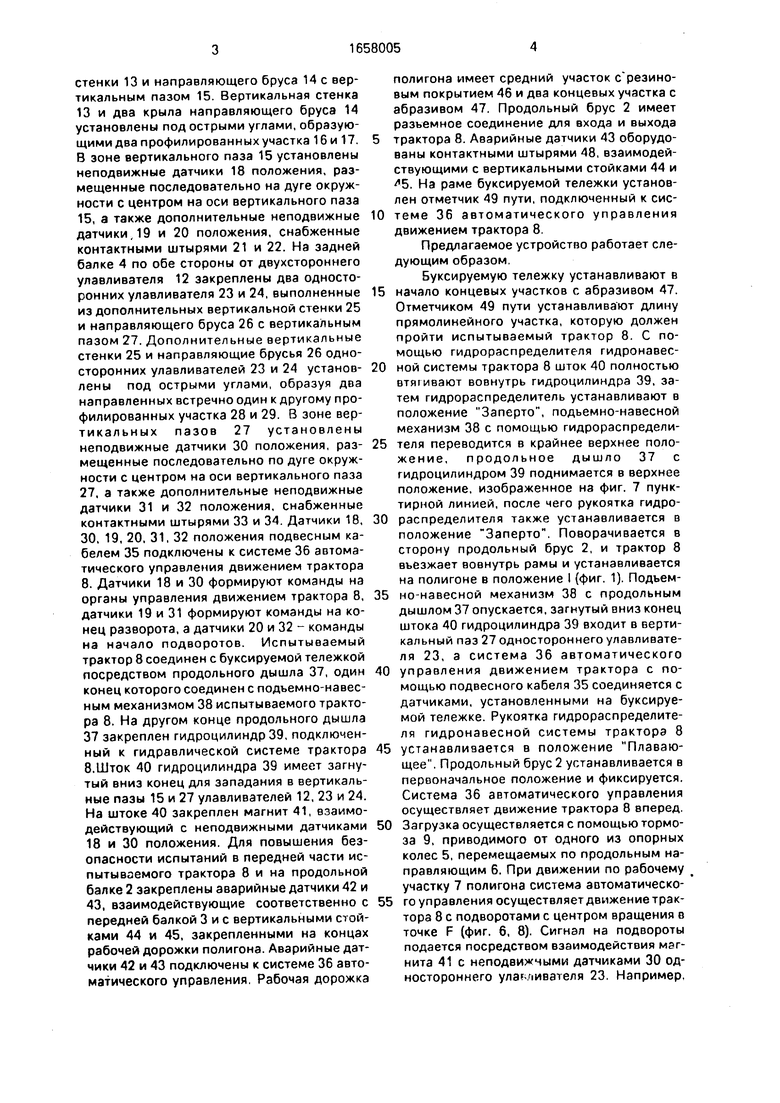

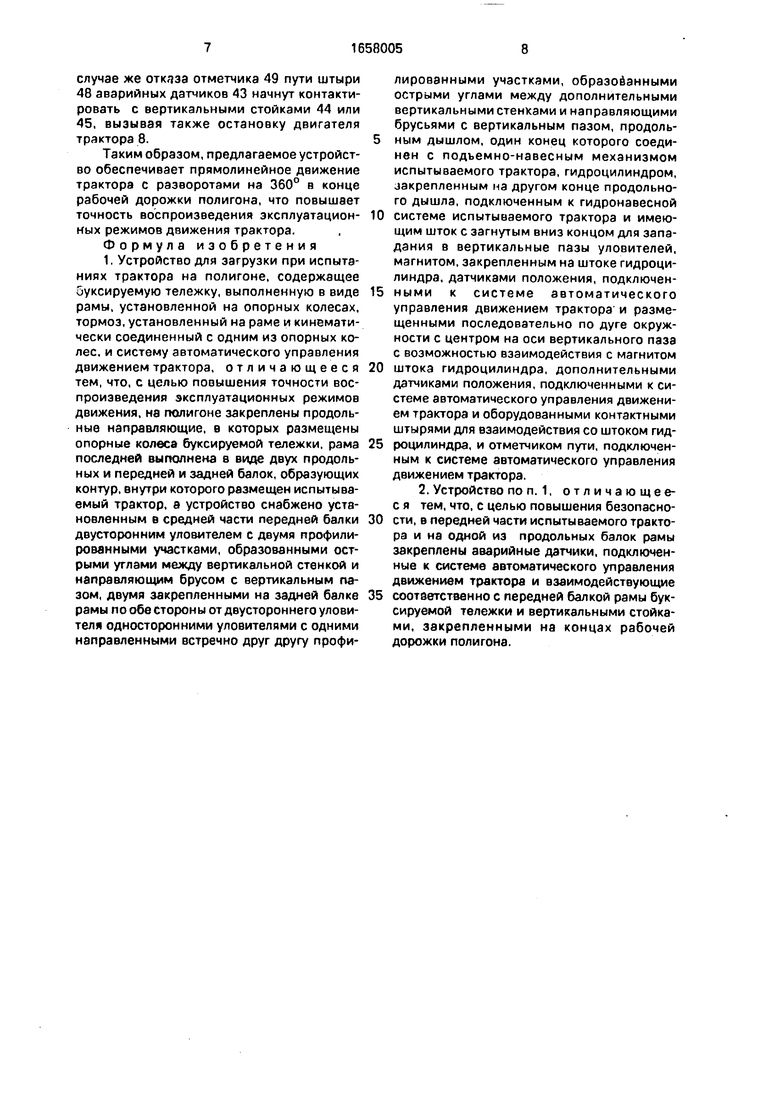

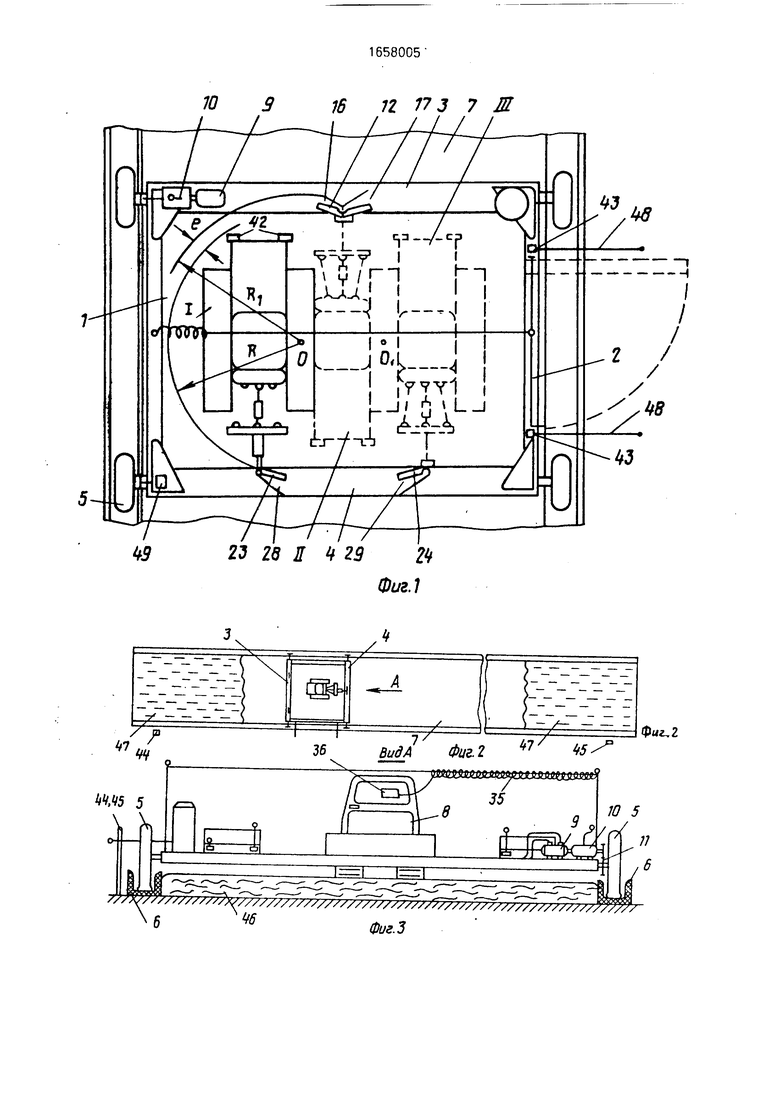

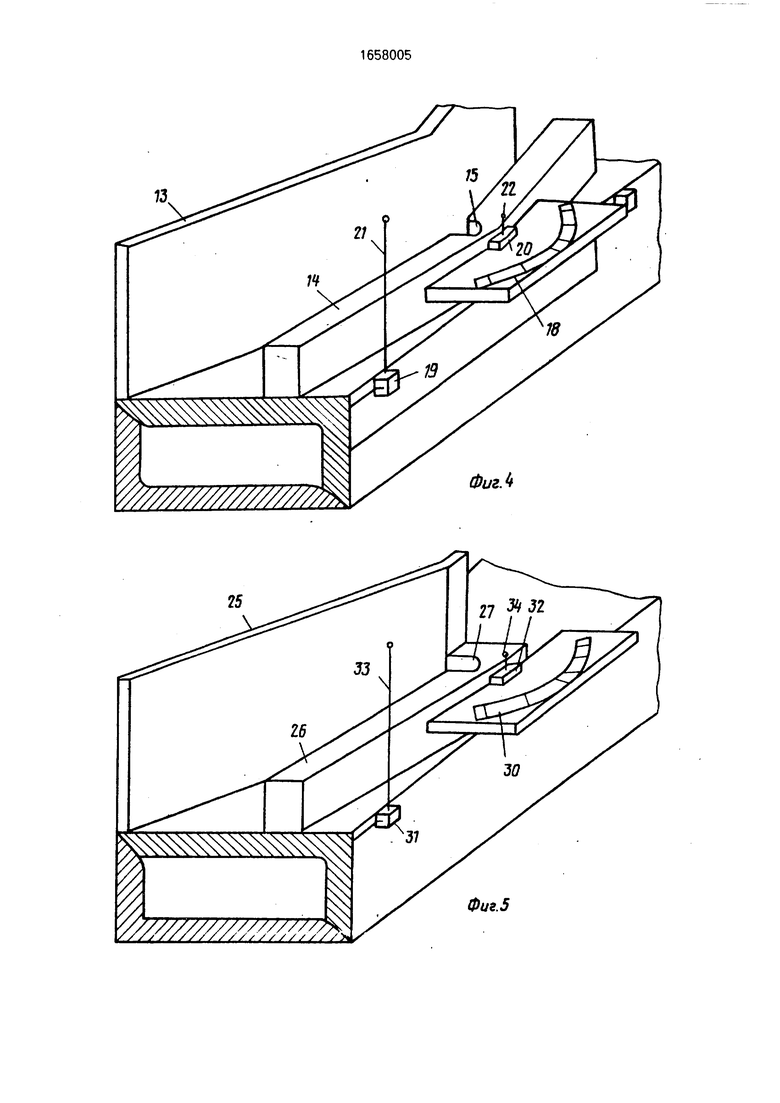

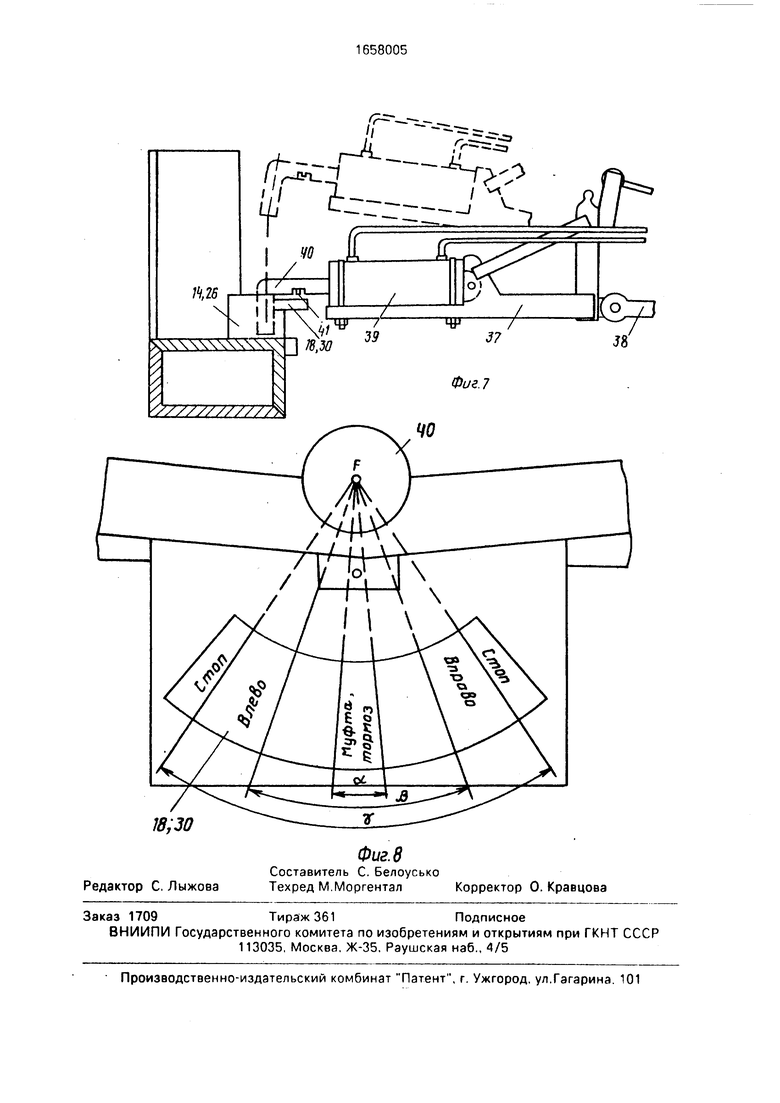

На фиг. 1 представлена схема движения трактора с разворотом на 360°; на фиг. 2 - устройство, общий вид; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - двухсторонний улавливатель, общий вид; на фиг. 5 - односторонний улавливатель, общий вид; на фиг. 6 - схема работы двухстороннего улавливателя; на фиг. 7 - продольное дышло, общий вид; на фиг. 8 - схема установки датчиков положения.

Устройство содержит буксируемую тележку, выполненную в виде рамы, состоящей из двух продольных брусьев 1 и 2 и передней 3 и задней 4 балок. Рама буксируемой тележки установлена на опорных колесах 5, размещенных на продольных направляющих 6, закрепленных на полигоне 7. Продольные брусья 1 и 2 и передняя 3 и задняя 4 балки образуют контур, внутри которого размещен испытываемый гусеничный трактор 8. На раме буксируемой тележки установлен тормоз, выполненный в виде реверсивной гидромашины 9, кинематически соединенной посредством коробки 10 передач и зубчатой передачи 11 с одним из опорных колес 5. В средней части передней балки 3 установлен двухсторонний улавливатель 12, выполненный из вертикальной

Os

сл

00

о о сл

стенки 13 и направляющего бруса 14 с вертикальным пазом 15. Вертикальная стенка 13 и два крыла направляющего бруса 14 установлены под острыми углами, образующими два профилированных участка 16 и 17. В зоне вертикального паза 15 установлены неподвижные датчики 18 положения, размещенные последовательно на дуге окружности с центром на оси вертикального паза 15, а также дополнительные неподвижные датчики, 19 и 20 положения, снабженные контактными штырями 21 и 22. На задней балке 4 по обе стороны от двухстороннего улавливателя 12 закреплены два односторонних улавливателя 23 и 24, выполненные из дополнительных вертикальной стенки 25 и направляющего бруса 26 с вертикальным пазом 27. Дополнительные вертикальные стенки 25 и направляющие брусья 26 односторонних улавливателей 23 и 24 установлены под острыми углами, образуя два направленных встречно один к другому профилированных участка 28 и 29. В зоне вер- тикальных пазов 27 установлены неподвижные датчики 30 положения, размещенные последовательно по дуге окружности с центром на оси вертикального паза 27, а также дополнительные неподвижные датчики 31 и 32 положения, снабженные контактными штырями 33 и 34. Датчики 18, 30, 19, 20, 31, 32 положения подвесным кабелем 35 подключены к системе 36 автоматического управления движением трактора 8. Датчики 18 и 30 формируют команды на органы управления движением трактора 8, датчики 19 и 31 формируют команды на конец разворота, а датчики 20 и 32 - команды на начало подворотов. Испытываемый трактор 8 соединен с буксируемой тележкой посредством продольного дышла 37, один конец которого соединен с подъемно-навесным механизмом 38 испытываемого трактора 8. На другом конце продольного дышла 37 закреплен гидроцилиндр 39, подключенный к гидравлической системе трактора 8.Шток 40 гидроцилиндра 39 имеет загнутый вниз конец для западания в вертикальные пазы 15 и 27 улавливателей 12, 23 и 24. На штоке 40 закреплен магнит 41, взаимодействующий с неподвижными датчиками 18 и 30 положения. Для повышения безопасности испытаний в передней части испытываемого трактора 8 и на продольной балке 2 закреплены аварийные датчики 42 и 43, взаимодействующие соответственно с передней балкой 3 и с вертикальными стойками 44 и 45, закрепленными на концах рабочей дорожки полигона. Аварийные датчики 42 и 43 подключены к системе 36 автоматического управления. Рабочая дорожка

полигона имеет средний участок с резиновым покрытием 46 и два концевых участка с абразивом 47. Продольный брус 2 имеет разъемное соединение для входа и выхода

трактора 8. Аварийные датчики 43 оборудованы контактными штырями 48, взаимодействующими с вертикальными стойками 44 и 5. На раме буксируемой тележки установлен отметчик 49 пути, подключенный к сис0 теме 36 автоматического управления движением трактора 8.

Предлагаемое устройство работает следующим образом.

Буксируемую тележку устанавливают в

5 начало концевых участков с абразивом 47. Отметчиком 49 пути устанавливают длину прямолинейного участка, которую должен пройти испытываемый трактор 8. С помощью гидрораспределителя гидронавес0 ной системы трактора 8 шток 40 полностью втягивают вовнутрь гидроцилиндра 39, затем гидрораспределитель устанавливают в положение Заперто, подьемно-навесной механизм 38 с помощью гидрораспредели5 теля переводится в крайнее верхнее положение, продольное дышло 37 с гидроцилиндром 39 поднимается в верхнее положение, изображенное на фиг. 7 пунктирной линией, после чего рукоятка гидро0 распределителя также устанавливается в положение Заперто. Поворачивается в сторону продольный брус 2, и трактор 8 въезжает вовнутрь рамы и устанавливается на полигоне в положение I (фиг. 1). Подъем5 но-навесной механизм 38 с продольным дышлом 37 опускается, загнутый вниз конец штока 40 гидроцилиндра 39 входит в вертикальный паз 27 одностороннего улавливателя 23, а система 36 автоматического

0 управления движением трактора с помощью подвесного кабеля 35 соединяется с датчиками, установленными на буксируемой тележке. Рукоятка гидрораспределителя гидронавесной системы трактора 8

5 устанавливается в положение Плавающее. Продольный брус 2 устанавливается в первоначальное положение и фиксируется. Система 36 автоматического управления осуществляет движение трактора 8 вперед.

0 Загрузка осуществляется с помощью тормоза 9, приводимого от одного из опорных колес 5, перемещаемых по продольным направляющим 6. При движении по рабочему участку 7 полигона система автоматическо5 го управления осуществляет движение трактора 8 с подворотами с центром вращения в точке F (фиг. 6, 8). Сигнал на подвороты подается посредством взаимодействия магнита 41 с неподвижными датчиками 30 одностороннего улавливателя 23. Например,

если трактор 8 начинает двигаться вправо, то при отклонении его продольной оси от прямолинейного направления на угол ft/2 (фиг. 8) магнит 41 будет взаимодейст- воать с датчиком влево. При этом на испол- нительные механизмы подается сигнал на подворот влево. Учитывая время срабатывания исполнительных механизмов и систем трактора, реальное отклонение испытываемого трактора 8 вправо от продольной оси может колебаться в пределах угла (у- /)/2, где ft и у - минимальный и максимальный углы подворота испытываемого трактора соответственно. Подворот влево будет осуществляться до тех пор, пока магнит 41 не начнет взаимодействовать с датчиком вправо (фиг. 8), и цикл начнет повторяться.

В случае отклонения трактора 8 от направления прямолинейного движения на угол больше чем у /2 магнит 41 начнет взаимодействовать с одним из датчиков Стоп, осуществляя при этом аварийную остановку двигателя. После прохождения заданного пути отметчик 49 выдает в систе- му 36 автоматического управления сигнал на начало разворота. При этом подается питание на датчик Муфта-тормоз (фиг. 8). Остановка трактора 8 для разворота произойдет лишь в том случае, когда магнит 41 начнет взаимодействовать с датчиком Муфта-тормоз, ограничивающим предельный угол отклонения трактора при осуществлении разворота, равный а (фиг. 8). Во время получения сигнала от отметчика 49 пути на начало разворота продольная ось трактора может находиться и любой точке сектора, заключенного в угле у . Однако остановка трактора для разворота произойдет лишь в том случае, когда магнит 41 на- чнет взаимодействовать с датчиком Муфта-тормоз. При этом выжмутся педали управления муфтой сцепления и тормозами, трактор остановится, а его продольная ось будет находиться в секторе с допустимом углом а . Посредством системы автоматического управления подается сигнал на подъем подъемно-навесного механизма 38. Загнутый вниз конец штока 40 выходит из вертикального паза 27 одностороннего улавливателя 23, и подается сигнал на разворот с одним заторможенным бортом с центром разворота в точке 0 (фиг. 1). В процессе разворота с помощью гидрораспределителя гидронавесной системы шток 40 полностью выдвигается наружу из корпуса гидроцилиндра 39. после чего гидрораспределителем устанавливается в плавающее положение. При этом конец штока 40 начинает разворот с радиусом R (фиг 1), а заканчивает его с радиусом RL где RI - R + I, I - ход штока гидроцилиндра. При достижении штоком 40 контактного штыря 21 дополнительного датчика 19 формируется сигнал на конец разворота (точка В на фиг. 6). Однако, учитывая время срабатывания исполнительных механизмов и систем, трактор окончит разворот при достижении концом штока 40 точки D (фиг. 6). В точке С произойдет контакт конца штока 40 с вертикальной стенкой 13 двухстороннего улавливателя 12. При движении конца штока 40 от точки С к точке D шток 40 будет втягиваться вовнутрь корпуса гидроцилиндра 39, находящегося в плавающем положении. В точке D система автоматического управления устанавливает подъемно-навесной механизм 38 в плавающее положение. Продольное дьиъло 37 под действием собственного веса начнет опускаться и остановится при упоре в горизонтальную плоскость направляющего бруса 14. Затем подается сигнал на втягивание штока 40 гидроцилиндра 39 и установка его в положение Заперто. В точке Е произойдет контакт штока 40 с направляющим брусом 14, однако шток 40, втягиваясь, перемещает буксируемую тележку за собой вперед. Движение последней прекратится лишь при достижении концом штока 40 точки EI. Система 36 автоматического управления подает сигнал на начало движения прямо. При этом конец штока 40 начинает перемещаться по направляющему брусу 14 от точки Е до точки F. При западании изогнутого вниз конца в вертикальный паз 15 шток 40 отклонит контактный штырь 22 дополнительного датчика 20 положения, формируя команду на начало подворотов, и трактор 8 начнет осуществлять новый цикл движения с подворотами. Положение трактора 8 в конце указанного цикла и в момент начала разворота показано на фиг. 1 позицией II. При повороте трактора 8 вокруг точки От из положения II в положение III завершается разворот на 360°. а шток 40 соединится с односторонним улавливателем 24. В конце этого цикла разворот вновь повторится с центром в точке Oi, и трактор 8 займет позицию II. Последующий цикл завершится с центром поворота в точке Oi, и трактор 8 займет положение I.

В случае непопадания загнутого вниз конца штока 40 в профилированные участки улавливателей 12, 23 и 24 либо его поломки в процессе своего движения трактор 8 начнет контактировать передней своей частью с передним 3 или задним 4 брусом рамы буксируемой тележки, замыкая датчики 42 аварийной остановки двигателя трактора. В

случае же отказа отметчика 49 пути штыри 48 аварийных датчиков 43 начнут контактировать с вертикальными стойками 44 или 45, вызывая также остановку двигателя трактора 8.

Таким образом, предлагаемое устройство обеспечивает прямолинейное движение трактора с разворотами на 360° в конце рабочей дорожки полигона, что повышает точность воспроизведения эксплуатационных режимов движения трактора. Формула изобретения 1. Устройство для загрузки при испытаниях трактора на полигоне, содержащее буксируемую тележку, выполненную в виде рамы, установленной на опорных колесах, тормоз, установленный на раме и кинематически соединенный с одним из опорных колес, и систему автоматического управления движением трактора, отличающееся тем, что, с целью повышения точности воспроизведения эксплуатационных режимов движения, на полигоне закреплены продольные направляющие, в которых размещены опорные колеса буксируемой тележки, рама последней выполнена в виде двух продольных и передней и задней балок, образующих контур, внутри которого размещен испытываемый трактор, а устройство снабжено установленным в средней части передней балки двусторонним уловителем с двумя профилированными участками, образованными острыми углами между вертикальной стенкой и направляющим брусом с вертикальным пазом, двумя закрепленными на задней балке рамы по обе стороны от двустороннего уловителя односторонними уловителями с одними направленными встречно друг другу профилированными участками, образованными острыми углами между дополнительными вертикальными стенками и направляющими брусьями с вертикальным пазом, продольным дышлом, один конец которого соединен с подъемно-навесным механизмом испытываемого трактора, гидроцилиндром, закрепленным на другом конце продольного дышла, подключенным к гидронавесной

системе испытываемого трактора и имеющим шток с загнутым вниз концом для запа- дания в вертикальные пазы уловителей, магнитом, закрепленным на штоке гидроцилиндра, датчиками положения, подключенными к системе автоматического управления движением трактора и размещенными последовательно по дуге окружности с центром на оси вертикального паза с возможностью взаимодействия с магнитом

штока гидроцилиндра, дополнительными датчиками положения, подключенными к системе автоматического управления движением трактора и оборудованными контактными штырями для взаимодействия со штоком гидроцилиндра, и отметчиком пути, подключенным к системе автоматического управления движением трактора.

2. Устройство по п. 1, отличающее- с я тем, что, с целью повышения безопасности, в передней части испытываемого трактора и на одной из продольных балок рамы закреплены аварийные датчики, подключенные к системе автоматического управления движением трактора и взаимодействующие

соответственно с передней балкой рамы буксируемой тележки и вертикальными стойками, закрепленными на концах рабочей дорожки полигона.

70

23 2в Я Ч 29 2

Фиг.1

П ПЗ 7 М

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| Устройство управления передними колесами тягового загрузчика | 1991 |

|

SU1789406A1 |

| Устройство для загрузки при полигонных испытаниях трактора | 1988 |

|

SU1523948A1 |

| Транспортное средство сельскохозяйственного назначения | 1980 |

|

SU898972A1 |

| Транспортное средство сельскохозяйственного назначения | 1978 |

|

SU715042A1 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО ТРАКТОРНОГО ПРИЦЕПА, АГРЕГАТИРУЕМОГО ПОСРЕДСТВОМ ГИДРОКРЮКА | 2012 |

|

RU2497706C1 |

| Устройство для измерения микропрофиля дорожного фона | 1984 |

|

SU1281887A1 |

| Устройство для переноса сельскохозяйственного орудия на трактор | 1973 |

|

SU502590A3 |

| Сцепное устройство тягача | 1985 |

|

SU1288101A1 |

Изобретение относится к испытательной технике и может быть использовано при ресурсных испытаниях гусеничных тракторов. Цель изобретения - повышение точности воспроизведения эксплуатационных режимов погружения и повышение безопасности. Устройство содержит буксируемую тележку, выполненную в виде рамы, внутри которой размещен испытываемый трактор, На раме буксируемой тележки установлен тормоз с приводом от опорных колес. На поперечных балках рамы закреплены улавливатели с вертикальными пазами, в которые западает загнутый вниз конец штока гидроцилиндра, закрепленного на дышле, связанном с подъемно-навесным механизмом трактора. При соединении дышла с улавливателями трактор совершает движение с подворотами. Для совершения разворота на 360° дышло поднимается, отсоединяя шток гидроцилиндра от улавливателей. 1 з.п. ф-лы, 8 ил.

7/

Вид А Фиг. 2

47х Ь5

Фаг, 2

Фиг.З

73

25

ФигЛ

Фиг.5

п

1I

4

Фь

/1

u-- .f

/ i

0

(to

I

o

| Устройство для загрузки при испытаниях гусеничного транспортного средства с навесной системой | 1988 |

|

SU1525529A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1989-05-23—Подача