Для формовки ребристых катодов из металлической ленты с нанесенной на одну из ее сторон спеченной губкой с активным составом в электровакуумной промышленности широко применяются универсально-гибочные прессыавтоматы. Однако рабочие поверхности катодов при гибке загрязняются смазочными материалами, возможны также повреждения поверхностей катодов.

В предлагаемом автомате для формовки ребристых катодов из металлической ленты формуюш,ее устройство состоит из незакрепленных прямоугольных вкладышей и фррмуюш.его ножа с качаюшимся прихватом, а прижим ленты выполнен в виде нескольких независимых секций. Это позволяет формовать ребристые катоды без применения смазки, а также делает возможной одновременную формовку нескольких узких лент.

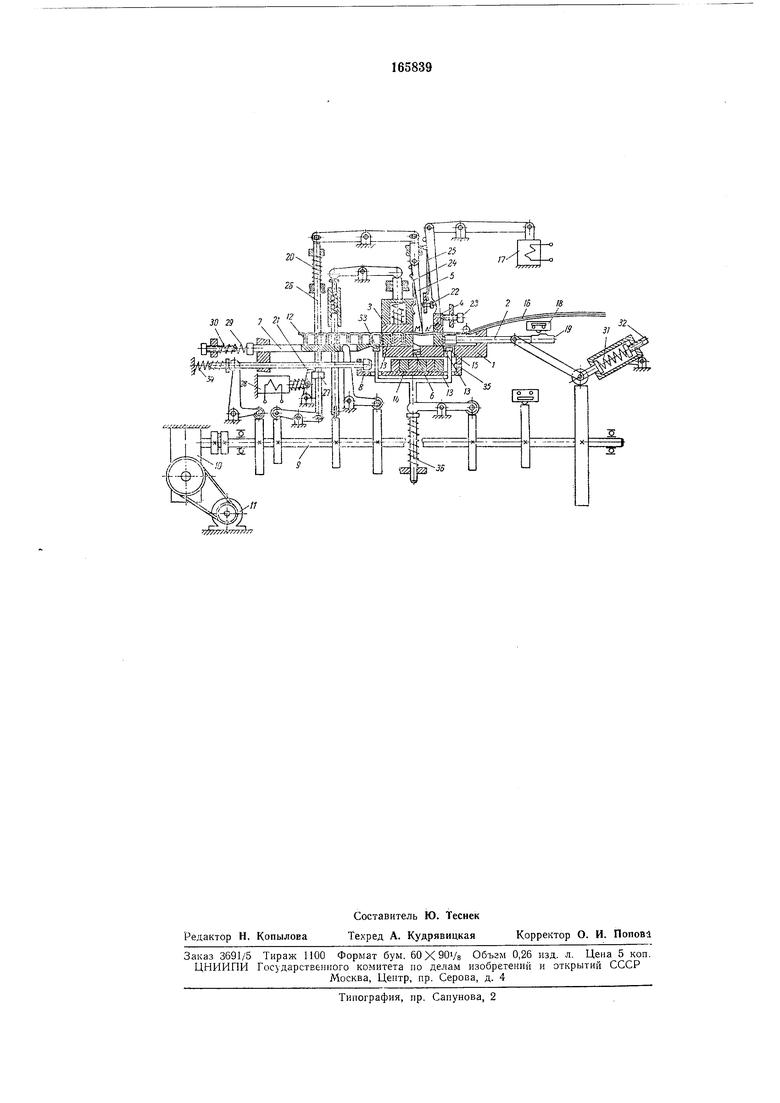

На чертеже изображена принципиальная схема автомата для формовки ребристых катодов.

Он смонтирован на несущей плите /, установленной на сварном каркасе. На плите размешены узел ползуна 2, узел вертикального прижима 3, прихват 4, качаюшийся формуюш,ий нож 5, фиксаторы 6 и узел подвижного упора 7. Под плитой укреплены толкатель 8, распределительный вал 9 с кулачками,, редуктор 10, электродвигатель 11 и другие механизмы управления. Для передачи движения к рабочим органам служат рычаги и толкатели.

Ребра 12 формуются на свободных стальных полированных вкладышах 13, которые в г(роцессе работы автомата перемещаются рабочими органами по замкнутой траектории. Некоторое количество вкладышей находится на нижнем столике М. При ходе вверх

толкатель 15 подает очередной вкладыш в плоскость движения ползуна, который при ходе вперед сдвигает вкладыш под лентой 16. В момент, когда интервал между вкладышем, находящимся под прижимом, и движущимся

вкладышем достигнет величины, равной двум высотам ребра, прихват прижимает ленту к вкладышу и перемешается вместе с ним. Приьод прихвата осуществляется от электромагнита 17, который управляется концевым выключателем 18 от лекала 19, укрепленного на штоке ползуна.

Через некоторое время после зажима ленты прихватом (порядка 0,2 сек) формующий нож опускается на середину участка ленты MN.

Временной интервал между зажимом ленты и падением ножа необходим для того, чтобы лента получила предварительный прогиб, исключающий возможность выдергивания его изпод прихвата. Формующий нож приводится

магнитного фиксатора 21, включаемого концепым выключателем 18 через реле времени. Опускаясь вниз, формующий нож перегибает ленту посередине, одновременно перемещаясь в сторону нрижима.

Установка формующего ножа и прихвата в требуемое положение производится регулируемыми упорами 22 и 23, к которым они прижимаются плоскими пружинами 24 и 25. При приближении вкладыша формующий нож быстро поднимается рычажиым механизмом п возвращается в исходное положение пружиной 24. При ходе щтока 26 вниз фиксатор ьходит за буртик 27 щтока и удерживает его во взведенном положении до момента срабатывания электромагнита 28.

Усилие формовки регулируется пружиной 20. Прихват освобождается при выключении электромагнита 17 концевым выключателем 18. Усилие прилсима, необходимое для выравнивания горизонтальных участков ленты, ослабляется, и при дальнейщем движении ползуна пакет вкладыщей перемео1ается дальще, за фиксаторы 6, преодолевая усилие пружины 29, поджимающей задний ползун к последнему вкладыщу. При этом осуществляется предварительное обжатие ребра. Окончательное обжатие его происходит после останова заднего ползуна упором 30 за счет сжатия жесткой пружины 31, являющейся упругим звеном рычажного механизма подачи ползуна. Усилие окончательной формовки регулируется винтом 32 в диапазоне от 150 до 500 кг.

При возврате ползуна в исходное положение пакет вкладыщей перемещается задним ползуном под действием пружины 29 до фиксаторов 6, затем задний ползун отводится, освобождая последний вкладыш. Съемник 33, опускаясь, вынимает вкладыщ и переносит его на нижний столик, после чего толкатель 8 под действием пружины 34 проталкивает весь пакет вкладыщей до упора 35. Передний вкладыщ попадает на толкатель 15, который при ходе вверх, под действием пружины 36, подает его в исходное положение. Затем цикл повторяется.

Все механизмы автомата работают по принудительному циклу от кулачкового вала 9. Конструкция автомата позволяет производить быструю переналадку его на любую высоту ребра в заданных пределах с помощью лекала и упоров 22 и 23. Для перехода на другой интервал между ребрами необходимо сменить комплект вкладыщей. Применение калиброванных вкладышей исключает возможность

возникновения накапливающей погрещности в щаге между ребрами.

Максимальная ширина фор.муемой ленты не ограничивается и определяется заданием. Б случае необходимости обработки более узкой

ленты формовка производится параллельно в два, три или четыре ряда. Для исключения влияния неравномерности толщины покрытой ленты на качество формовки и для возможности обработки нескольких узких лент одновременно прихват и прижим выполняются из нескольких независимых секций.

Предмет изобретения

1. Автомат для формовки ребристых катодов из металлической, например никелевой, ленты с односторонней губкой и введенным в нее эмиссионно-активным материалом, например карбонатами щелочноземельных металлов, работающий ио принудительному циклу с управлением рабочими механизмами от кулачкового вала, отличающийся тем, что, с и.елью предотвращения иовреждений рабочей поверхности катода в процессе гибки и формовки, формующее устройство состоит из незакрепленных прямоугольных вкладыщей, перемещаемых по замкнутой траектории, свободно качающегося формующего ножа и качающегося прихвата.

2. Автомат по п. 1, отличающийся тем, что, с целью компенсации неравномерности толщины покрытой ленты и обеспечения возможности одновременной формовки нескольких узких лепт, устройство, осуществляющее прижим

ленты в ироцессе формовки, выполнено из нескольких независимых секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОННЫХ РЕШЕТ | 1969 |

|

SU233455A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ ТАБЛЕТОК В КОНВОЛЮТЫ | 1970 |

|

SU268239A1 |

| Устройство для поштучной продажи бумажных стаканов | 1939 |

|

SU60100A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ЛЕНТЫ ПЛОСКИХ СПИРАЛЕЙ | 1971 |

|

SU295595A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1968 |

|

SU220215A1 |

| Автомат для изготовления обручей бондарной бочко-тары | 1975 |

|

SU553030A1 |

| БИБЛИОТЕКААвторы | 1973 |

|

SU369068A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| ЛШИНА ДЛЯ ГИБКИ ДЕТАЛЕЙПд"::::';';'] | 1971 |

|

SU290633A1 |

Даты

1964-01-01—Публикация