Изобретение относится к пищевой промышленности и может быть использовано в производстве солода пивобезалкогольной отрасли.

Целью изобретения является снижение расхода электроэнергии и повышение качества сухого солода.

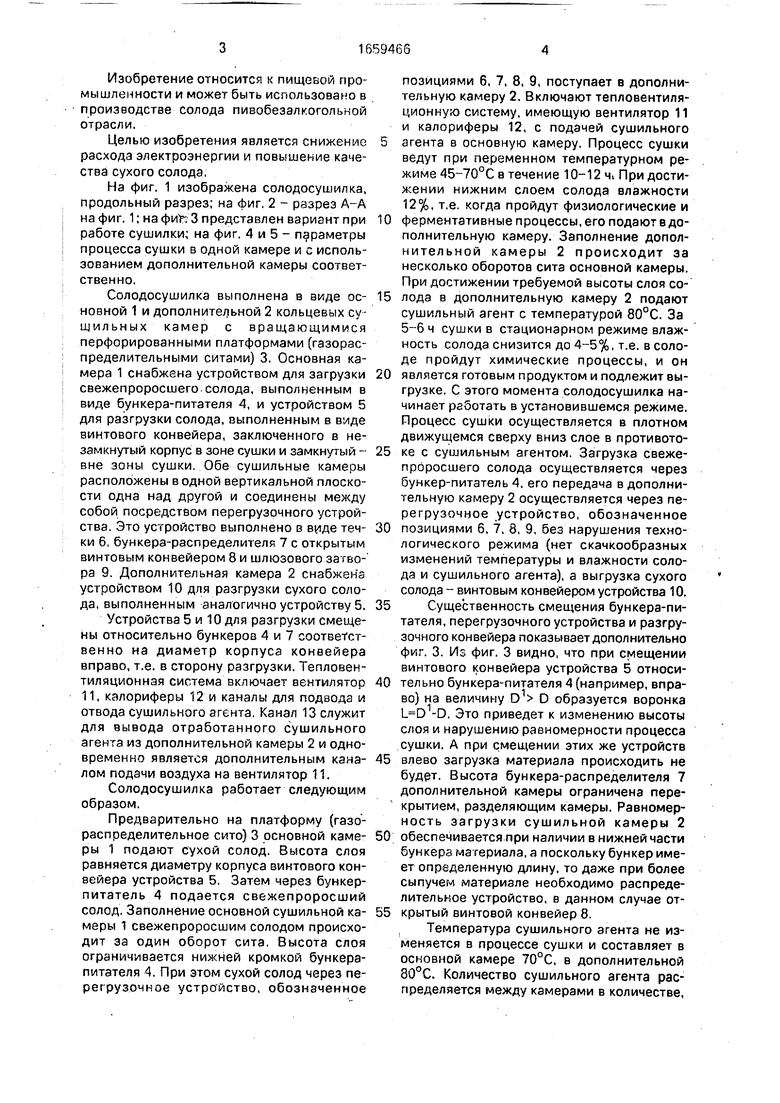

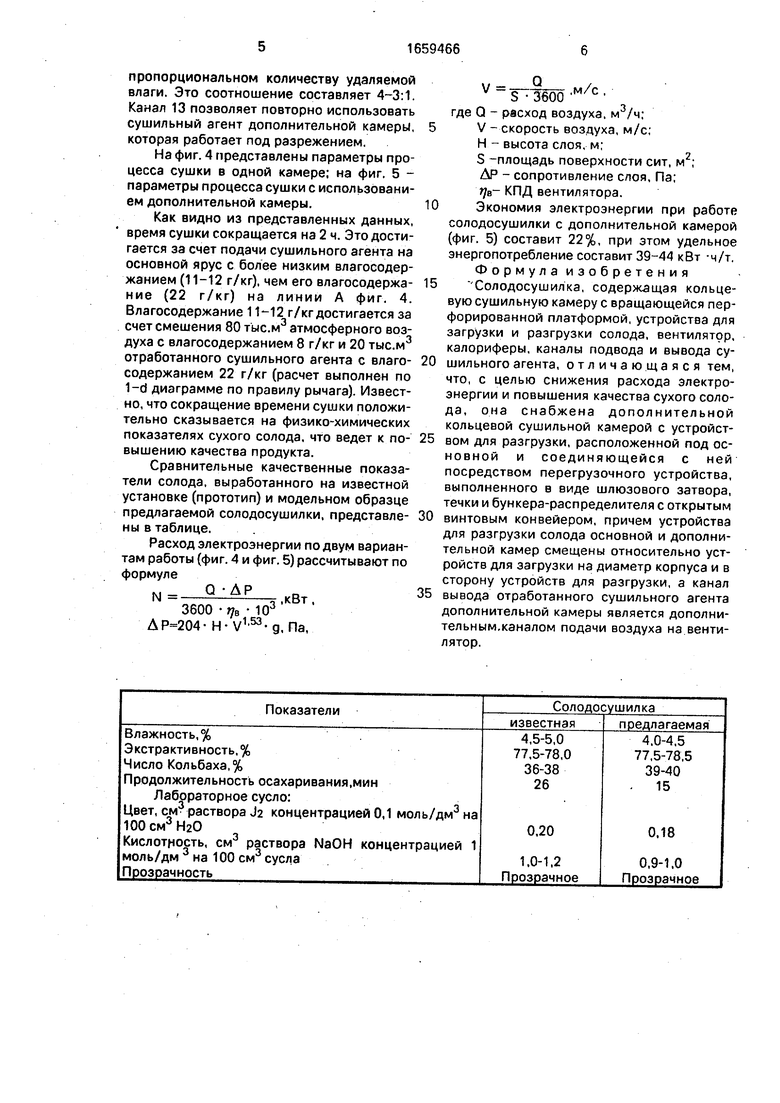

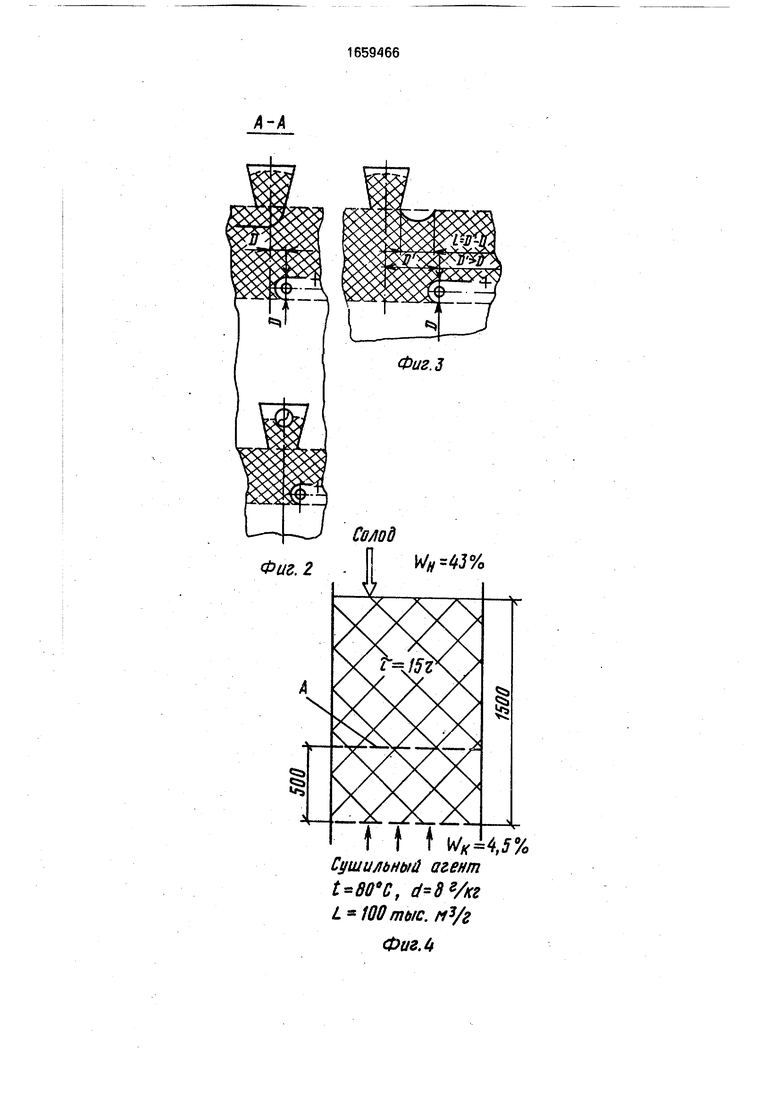

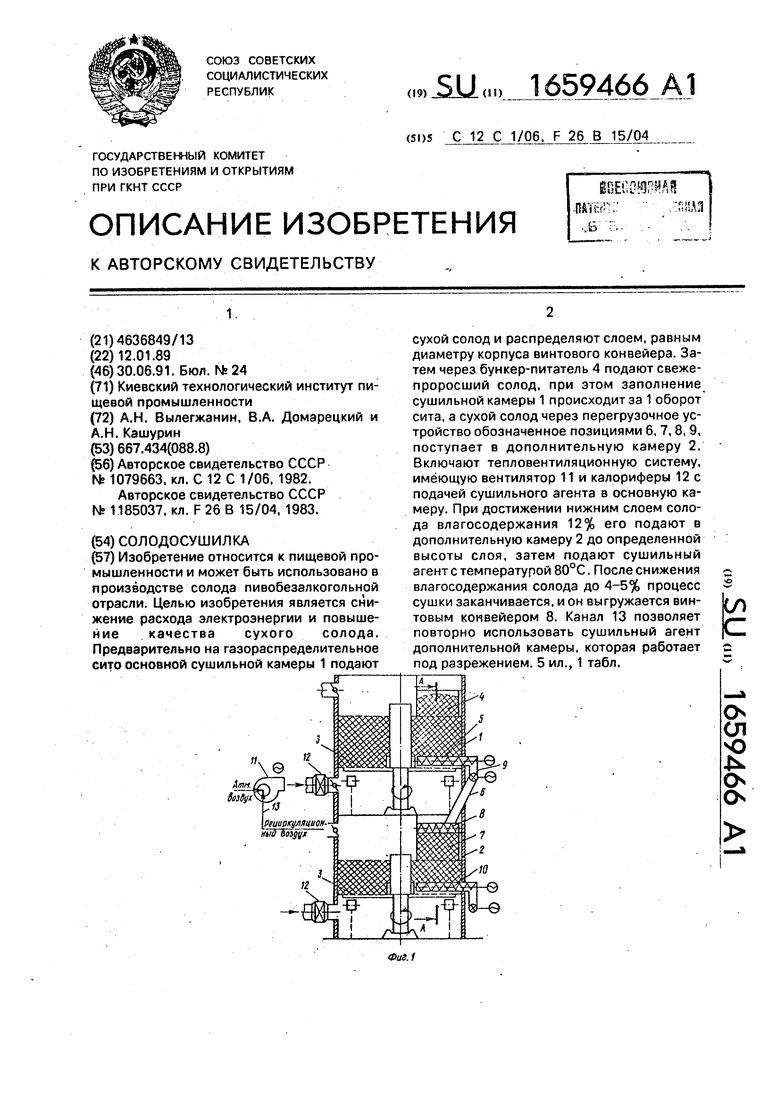

На фиг. 1 изображена солодосушилка, продольный разрез; на Фиг, 2 - разрез А-А на фиг. 1; на фиТ: 3 представлен вариант при работе сушилки; на фиг. 4 и 5 - параметры процесса сушки в одной камере и с использованием дополнительной камеры соответственно.

Солодосушилка выполнена в виде основной 1 и дополнительной 2 кольцевых су- щильных камер с вращающимися перфорированными платформами (газораспределительными ситами) 3. Основная камера 1 снабжена устройством для загрузки свежепроросшего солода, выполненным в виде бункера-питателя 4, и устройством 5 для разгрузки солода, выполненным в виде винтового конвейера, заключенного в незамкнутый корпус в зоне сушки и замкнутый - вне зоны сушки. Обе сушильные камеры расположены в одной вертикальной плоскости одна над другой и соединены между собой посредством перегрузочного устройства. Это устройство выполнено в виде течки 6, бункера-распределителя 7 с открытым винтовым конвейером 8 и шлюзового затвора 9. Дополнительная камера 2 снабжена устройством 10 для разгрузки сухого солода, выполненным аналогично устройству 5.

Устройства 5 и 10 для разгрузки смещены относительно бункеров 4 и 7 соответственно на диаметр корпуса конвейера вправо, т.е. в сторону разгрузки. Тепловен- тиляционная система включает вентилятор 11, калориферы 12 и каналы для подвода и отвода сушильного агента. Канал 13 служит для вывода отработанного сушильного агента из дополнительной камеры 2 и одновременно является дополнительным каналом подачи воздуха на вентилятор 11.

Солодосушилка работает следующим образом.

Предварительно на платформу (газораспределительное сито) 3 основной камеры 1 подают сухой солод. Высота слоя равняется диаметру корпуса винтового конвейера устройства 5. Затем через бункер- питатель 4 подается свежепроросший солод. Заполнение основной сушильной камеры 1 свежепроросшим солодом происходит за один оборот сита, Высота слоя ограничивается нижней кромкой бункера- питателя 4. При этом сухой солод через пе- регрузочное устройство, обозначенное

позициями 6, 7, 8, 9, поступает в дополнительную камеру 2. Включают тепловентиля- ционную систему, имеющую вентилятор 11 и калориферы 12, с подачей сушильного

агента в основную камеру. Процесс сушки ведут при переменном температурном режиме 45-70°С в течение 10-12 HI При достижении нижним слоем солода влажности 12%, т.е. когда пройдут физиологические и

0 ферментативные процессы, его подаютв дополнительную камеру. Заполнение дополнительной камеры 2 происходит за несколько оборотов сита основной камеры. При достижении требуемой высоты слоя со5 лода в дополнительную камеру 2 подают сушильный агент с температурой 80°С. За 5-6 ч сушки в стационарном режиме влажность солода снизится до 4-5%, т.е. в солоде пройдут химические процессы, и он

0 является готовым продуктом и подлежит выгрузке, С этого момента солодосушилка начинает работать в установившемся режиме. Процесс сушки осуществляется в плотном движущемся сверху вниз слое в противото5 ке с сушильным агентом. Загрузка свежепроросшего солода осуществляется через бункер-питатель 4, его передача в дополнительную камеру 2 осуществляется через перегрузочное устройство, обозначенное

0 позициями 6, 7, 8, 9, без нарушения технологического режима (нет скачкообразных изменений температуры и влажности солода и сушильного агента), а выгрузка сухого солода - винтовым конвейером устройства 10.

5 Существенность смещения бункера-питателя, перегрузочного устройства и разгрузочного конвейера показывает дополнительно фиг. 3. Из фиг. 3 видно, что при смещении винтового конвейера устройства 5 относи0 тельно бункера-питателя 4 (например, вправо) на величину D1 D образуется воронка -D. Это приведет к изменению высоты слоя и нарушению равномерности процесса сушки. А при смещении этих же устройств

5 влево загрузка материала происходить не будет. Высота бункера-распределителя 7 дополнительной камеры ограничена пере- крытием, разделяющим камеры. Равномерность загрузки сушильной камеры 2

0 обеспечивается при наличии в нижней части бункера материала, а поскольку бункер имеет определенную длину, то даже при более сыпучем материале необходимо распределительное устройство, в данном случае от5 крытый винтовой конвейер 8.

Температура сушильного агента не изменяется в процессе сушки и составляет в основной камере 70°С, в дополнительной 80°С. Количество сушильного агента распределяется между камерами в количестве,

пропорциональном количеству удаляемой влаги. Это соотношение составляет 4-3:1. Канал 13 позволяет повторно использовать сушильный агент дополнительной камеры, которая работает под разрежением.

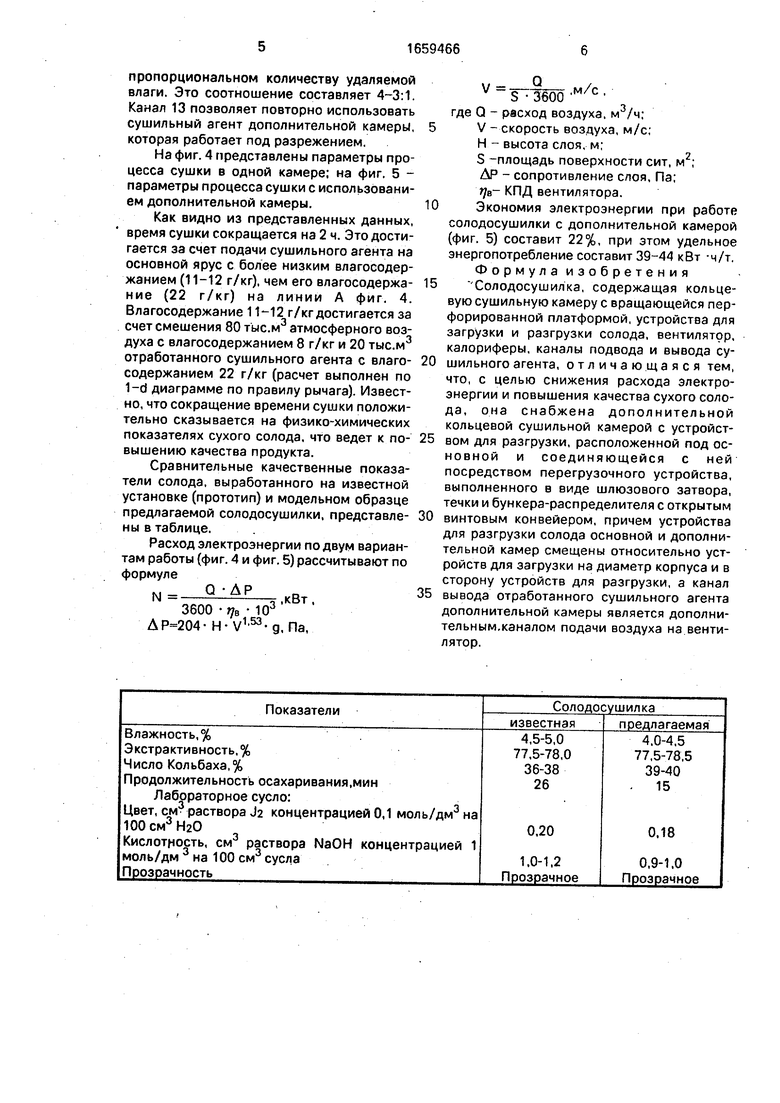

На фиг. 4 представлены параметры процесса сушки в одной камере; на фиг. 5 - параметры процесса сушки с использованием дополнительной камеры.

Как видно из представленных данных, время сушки сокращается на 2 ч. Это достигается за счет подачи сушильного агента на основной ярус с более низким влагосодер- жанием (11-12 г/кг), чем его влагосодержа- ние (22 г/кг) на линии А фиг. 4. Влагосодержание 11Н2 г/кг достигается за счет смешения 80 тыс.м3 атмосферного воздуха с влагосодержанием 8 г/кг и 20 тыс.м3 отработанного сушильного агента с влагосодержанием 22 г/кг (расчет выполнен по 1-d диаграмме по правилу рычага). Известно, что сокращение времени сушки положительно сказывается на физико-химических показателях сухого солода, что ведет к повышению качества продукта.

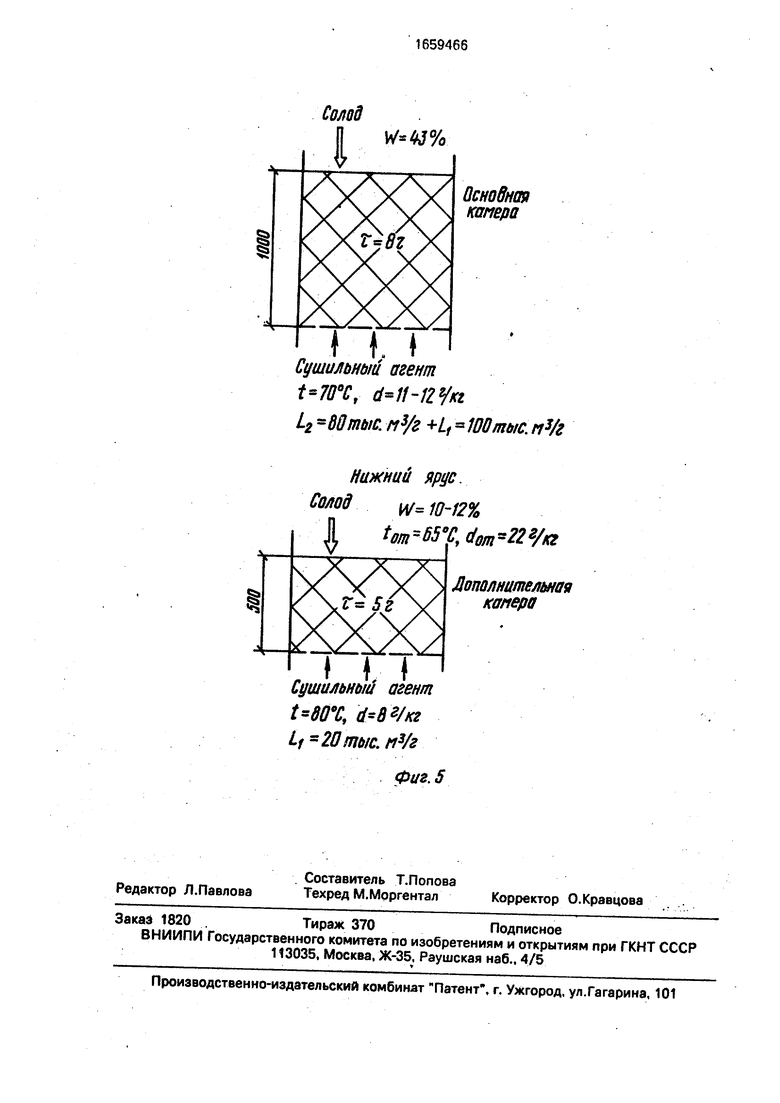

Сравнительные качественные показатели солода, выработанного на известной установке (прототип) и модельном образце предлагаемой солодосушилки, представлены в таблице.

Расход электроэнергии по двум вариантам работы (фиг. 4 и фиг. 5) рассчитывают по формуле

Q -АР

N 3600 -rjB Ю

,кВт.

Н- V1l53-g, Па,

V

Q

.м/с

S -3600 где Q - расход воздуха. м3/ч; V - скорость воздуха, м/с;

Н - высота слоя, м; S -площадь поверхности сит, м2; ДР - сопротивление слоя, Па; rju КПД вентилятора.

Экономия электроэнергии при работе

солодосушилки с дополнительной камерой

(фиг. 5) составит 22%, при этом удельное

энергопотребление составит 39-44 кВт -ч/т.

Формула изобретения

Солодосушилка, содержащая кольцевую сушильную камеру с вращающейся перфорированной платформой, устройства для загрузки и разгрузки солода, вентилятор, калориферы, каналы подвода и вывода сушильного агента, отличающаяся тем, что, с целью снижения расхода электроэнергии и повышения качества сухого солода, она снабжена дополнительной кольцевой сушильной камерой с устройством для разгрузки, расположенной под основной и соединяющейся с ней посредством перегрузочного устройства, выполненного в виде шлюзового затвора, течки и бункера-распределителя с открытым

винтовым конвейером, причем устройства для разгрузки солода основной и дополнительной камер смещены относительно устройств для загрузки на диаметр корпуса и в сторону устройств для разгрузки, а канал

вывода отработанного сушильного агента дополнительной камеры является дополнительным,каналом подачи воздуха на вентилятор.

li

I

liСолод

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЯЧМЕННОГО СОЛОДА | 1991 |

|

RU2009194C1 |

| Установка для сушки солода | 1982 |

|

SU1057531A1 |

| Способ сушки зеленого солода в вертикальной солодосушилке | 1983 |

|

SU1201301A1 |

| СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СОЛОДА | 1968 |

|

SU206490A1 |

| Солодосушилка | 1975 |

|

SU605825A1 |

| Агрегат для сушки солода | 1990 |

|

SU1751183A1 |

| СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СОЛОДА | 1971 |

|

SU320688A1 |

| Способ автоматического управления процессом сушки солода | 1972 |

|

SU452580A1 |

| Сушилка для сыпучих материалов | 1987 |

|

SU1588749A1 |

| Система автоматического управления процессом сушки в солодосушилках непрерывного действия | 1987 |

|

SU1479497A1 |

Изобретение относится к пищевой промышленности и может быть использовано в производстве солода пивобезалкогольной отрасли. Целью изобретения является снижение расхода электроэнергии и повышение качества сухого солода. Предварительно на газораспределительное сито основной сушильной камеры 1 подают Атн tajtyi сухой солод и распределяют слоем, равным диаметру корпуса винтового конвейера. Затем через бункер-питатель 4 подают свежепроросший солод, при этом заполнение сушильной камеры 1 происходит за 1 оборот сита, а сухой солод через перегрузочное устройство обозначенное позициями 6, 7,8, 9, поступает в дополнительную камеру 2. Включают тепловентиляционную систему, имеющую вентилятор 11 и калориферы 12 с подачей сушильного агента в основную камеру. При достижении нижним слоем солода влагосодержания 12% его подают в дополнительную камеру 2 до определенной высоты слоя, затем подают сушильный агент с температурой 80°С. После снижения влагосодержания солода до 4-5% процесс сушки заканчивается, и он выгружается винтовым конвейером 8. Канал 13 позволяет повторно использовать сушильный агент дополнительной камеры, которая работает под разрежением. 5 ил., 1 табл. Ј 4 ON СП Ю О Оч

I.

Сушильный агент

, d-ff-КУп

L2 -ддтыс. + тыс. пУг

Нижний ярде. Солод ил ю-12% I tom-6S°C,

, .

Сдшильныи агент , 4 &г/кг Lf 20 тыс. м3/г

Фиг. 5

№43%

Основная капера

Дополнительная капера

| Установка непрерывного действия для сушки солода | 1982 |

|

SU1079663A1 |

| кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Карусельная сушилка | 1983 |

|

SU1185037A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-06-30—Публикация

1989-01-12—Подача