1

(21)4867370/02

(22) 09.07.90

(46) 23.09.92. Бюл. № 35

(71)Руставский металлургический завод и Грузинский технический университет

(72)Г.Н.Звиададзе, Г.В.Кашакашвили, Б.Г.Гогичаишвили, Н.О.Гвамберия, О.Ш.Ми- кадзе, Т.А.Шатиришвили, А.С.Таругашвили и Т.И.Бучукурия

(56) Поволоцкий Д.Я. Раскисление стали, М.: Металлургия, 1972.С.208.

Авторское свидетельство СССР № 1062275, кл. С 21 С 7/00, 1983.

Авторское свидетельство СССР № 1254028, кл. С 21 С 7/00, 1986. (54) СПОСОБ РАСКИСЛЕНИЯ СТАЛЬНОГО РАСПЛАВА

(57) Изобретение может быть использовано в металлургии, в частности при выплавке стали с раскислением ее в ковше алюминием, кремнием, марганцем. Сущность: алюминий вводят разовой порцией в виде алюмосодержащего комплексного сплава в количестве 0,4-3% от массы жидкого расплава совместно с ферросплавами в количестве, соответствующем получаемой марки стали. В качестве алюминосодержащего комплексного сплава использовали сплав с содержанием ингредиентов в следующих соотношениях, мас.%: AI 26-30, Мп 27-32, Si 20-22, Са 0,6-4,0, Мд 0,5-2,8, Ni 0,4-0,8, Zn 0,5-2,7, С 0,07-0,11, Р 0,01-0,02, S 0,005- 0,008, Fe - остальное.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| Способ раскисления стали в качающейся мартеновской печи | 1990 |

|

SU1812212A1 |

| Способ раскисления стального расплава на выпуске | 1984 |

|

SU1254028A1 |

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2230798C1 |

Изобретение относится к черной металлургии, в частности к выплавке спокойной стали с раскислением ее в ковше алюминием, кремнием, марганцем.

Целью изобретения является улучшение качества стали, повышение коррозионной стойкости и упрощение технологии.

Предлагаемый способ раскисления стального расплава на выпуске включает ввод алюминия и ферросплавов при наполнении ковша на 1/10-1/16 высоты, алюминий вводят разовой порцией в виде алюминосодержащего комплексного сплава в количестве 0,4-3% от массы жидкого расплава совместно с ферросплавами в количестве, соответствующем получаемой марки стали.

В качестве алюминосодержащего комплексного сплава используют сплав с содержанием ингридиентов в следующих соотношениях, мас.%: AI 26-30; Мп 27-32; Si 20- 22; Са 0,6-4,0; Мд 0,5-2,8; Ni 0.4-0,8; Zn 0,5-2,7; С 0,07-0,11; Р 0,01-0,02; S 0,005- 0,008; Fe остальное.

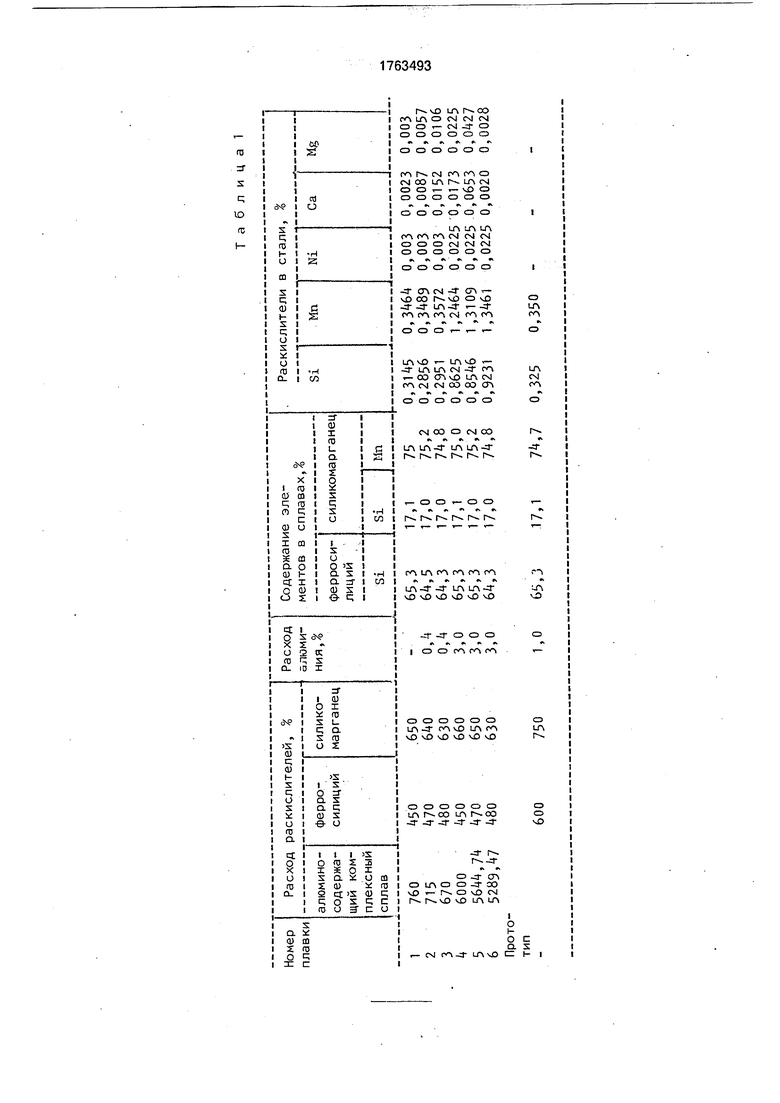

П л а в к а 1. В основной 200-тонной мартеновской печи выплавляли стальной расплав для получения стали марки Ст20. Металлический расплав выпускали в стале- разливочный ковш, при наполнении ковша на 1/10 части высоты вводили разовую порцию алюминосодержащего комплексного сплава в количестве 760 кг совместно с 450 кг ферросилиция и 650 кг силикомарганца для обеспечения получения заданной марки стали.

Плавка 2. В основной 200-тонной мартеновской печи выплавляли стальной расплав для получения стали марки Ст20,

VJ

О

со

4 Ю СО

расплав выпускали в сталеразливочный ковш, при наполнении на 1/8 части высоты вводили разовую порцию алюминосодер- жащего комплексного сплава в количестве 715 кг совместно с 470 кг ферросилиция и 640 кг силикомарганца для обеспечения получения заданной марки стали.

Плавка 3. В основной 200-тонной мартеновской печи выплавляли стальной расплав для получения марки стали Ст20, расплав выпускали в сталеразливочный ковш при наполнении ковша на 1/6 части высоты, вводили разовую порцию алюмино- содержащего комплексного сплава в количестве 670 кг совместно с 480 кг ферросилиция и 630 кг силикомарганца для обеспечения заданной марки стали.

В примерах способа раскисления стального расплава на выпуске в плавке 1 использован комплексный алюминиевый сплав с нижним пределом соотношений ингредиентов, в плавке 2 - со средним соотношением, а в плавке 3-е верхним пределом.

В плавках 1, 2 и 3 расход сплава составил 0,4% от массы жидкого стального расплава.

Плавка 4. В основной 200-тонной мартеновской печи выплавляли стальной расплав для получения стали марки Ст.25Г2С, расплав выпускали в сталеразливочный ковш, при наполнении ковша на 1/10-1/6 части высоты вводили разовую порцию алюминосодержащего комплексного сплава в количестве 6000 кг совместно с 450 кг ферросилиция и 660 кг силикомарганца для обеспечения получения заданной марки стали.

Плавка 5 - алюминосодержащий комплексный сплав вводили в количестве 5644,74 кг совместно с 470 кг ферросилиция и 650 кг силикомарганца для обеспечения получения заданной марки стали.

Плавка 6 - алюминосодержащий комплексный сплав вводили в количестве 5269,47 кг совместно с 480 кг ферросилиция и 630 кг силикомарганца для обеспечения получения заданной марки стали.

В примерах 4,5 и 6 расход сплава составил 3% от массы жидкого стального расплава.

В примерах способа раскисления стального расплава на выпуске в плавке 4 использован алюминосодержащий комплексный сплав с нижним пределом соотношений ингредиентов, в плавке 5 - в среднем соотношении, а в плавке 6 - с верхрним пределом.

Химический состав стального расплава при выпуске С 0,20; St-; Mn 0,19; S 0,04; Р 0,035; Ni -; AI -.

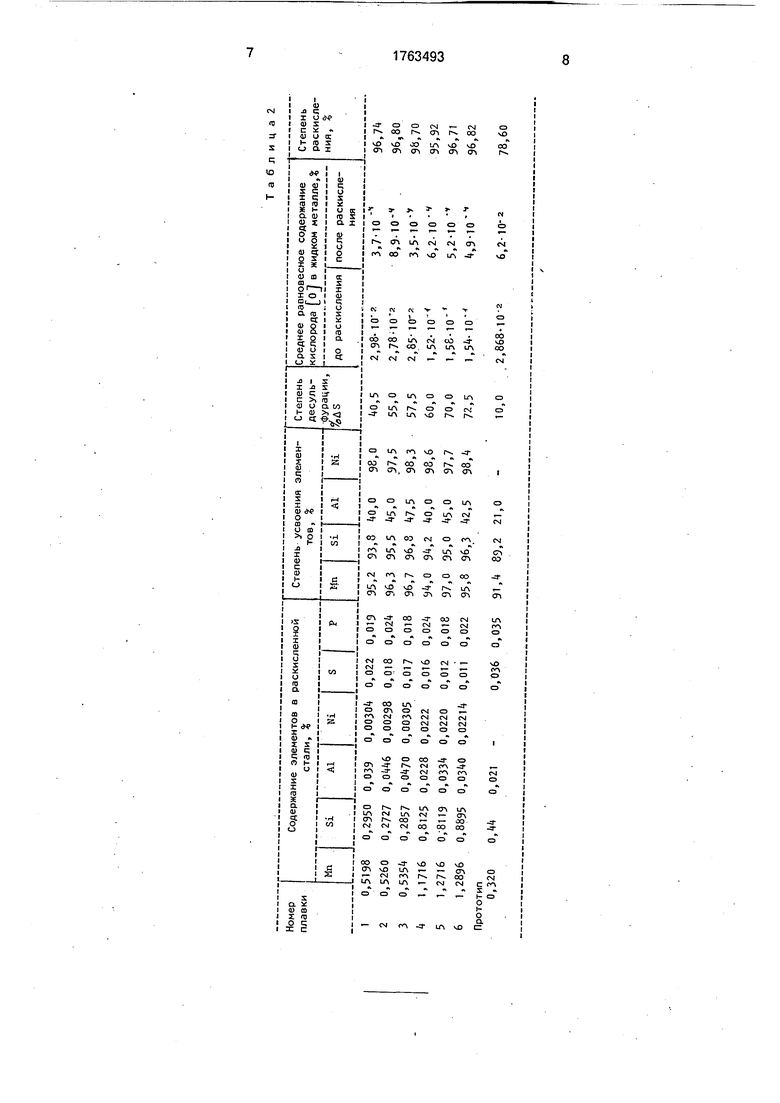

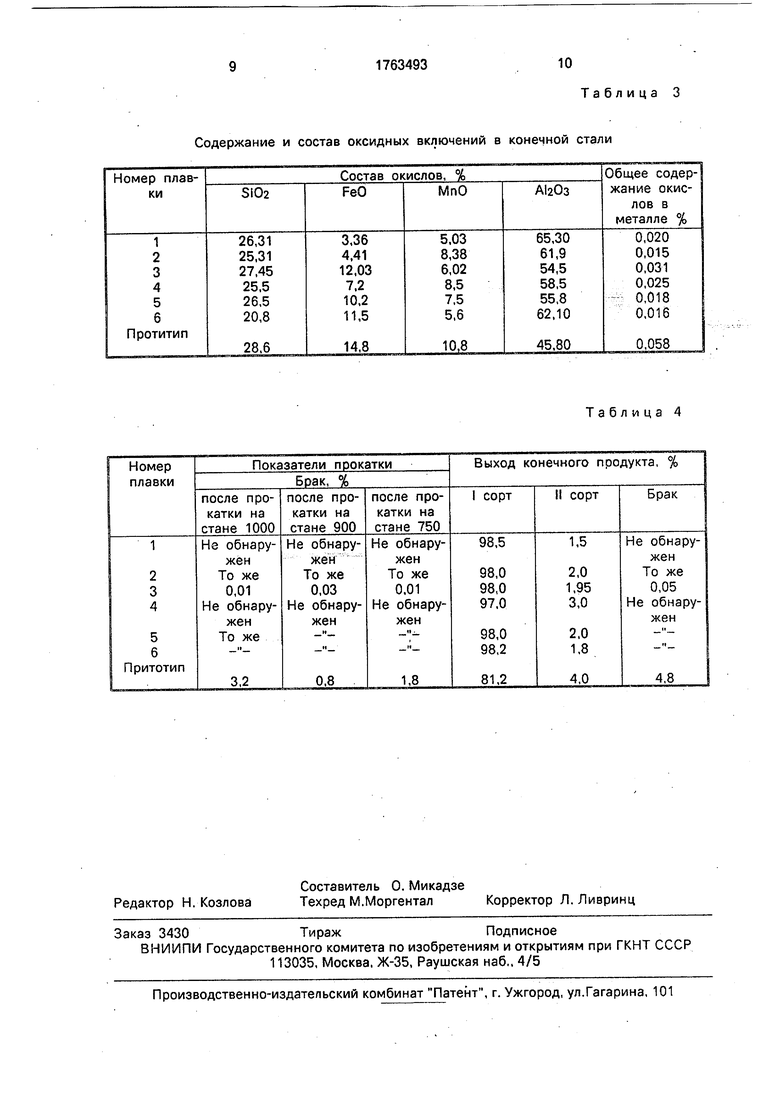

Результаты раскисления стального расплава по предлагаемому способу, и по прототипу приведены в таблицах 1, 2, 3, 4.

Анализ результатов, приведенных в таблицах 1,2,3 и 4, показывает, что при раскислении стального расплава на выпуске, по

предлагаемому способу обеспечивается одновременное раскисление, десульфурация стального расплава. Среднее равновесное содержание кислорода 0 в жидком металле составило8,9 3,5 Ч , а степень рас

кисления - 96,74-98,7%, в то время как по прототипу среднее равновесное содержание кислорода составило 6,, а степень раскисления - всего 78,6%.

Степень десульфурации по предлагаемому способу составила 40,5-57,5%, по прототипу - всего 10%. Улучшается коррозионная стойкость стали раскисленной по заявляемому способу по сравнению с прототипом и составляет 7-1 балл,

Раскисление по прототипу осуществляется трехступенчатой подачей раскислите- лей, а по заявляемому способу одноступенчатой подачей, что обусловливает упрощение технологии.

Формула изобретения

тем, что, с целью улучшения качества стали, повышения коррозионной стойкостим упрощения технологии, алюминий вводят разовой порцией в виде алюминосодержащего комплексного сплава в количестве 0,4-3%

от массы жидкого расплава совместно с ферросплавами в количестве, соответствующем получаемой марке стали.

комплексного сплава используют сплав с содержанием ингредиентов в следующем соотношении, мас.%:

AI26-30;

Мп27-32;

Si20-22;

Са0,6-4,0;

Мд0,5-2,8;

Ni0,4-0,8;

Zn0,5-2,7;

С0,07-0,11;

Р0,01-0,02;

S0,005-0,008;

FeОстальное.

600

0,0023 0,0087 0,0152 0,0173 0,0653 0,0020

003

0057 0106 0225 0427

0,0028

-j от со

Jb СО

со

750

1,0 6f,3

17,1

74,7 0,325 0,350

Содержание и состав оксидных включений в конечной стали

Таблица 3

Таблица 4

Авторы

Даты

1992-09-23—Публикация

1990-07-09—Подача