Изобретение относится к металлургий, а именно к химико-термической обработке металлов и сплавов в порошковых средах, и может быть использовано на предприятиях металлургической, машиностроительной и в других отраслях промышленности для осу ществления термодиффузионной обработки деталей машин, технологической и инструментальной оснастки.

Известен способ химико-термической обработки в порошковых насыщающих средах. Однако термодиффузионная обработка по этому способу является недостаточной из-за низкой коррозионной стойкости обработанных изделий.

Наиболее близким к изобретению является способ, включающий нагрев до темпе- р.атуры обработки в порошковых борсодержащих средах в герметичном контейнере, изотермическую выдержку и охлаждение. Наиболее существенным недостатком известного способа является низкая коррозионная стойкость .получаемых защитных покрытий на низколегированных сталях.

Целью изобретения является увеличение коррозионной стойкости за счет однородности свойств покрытия по толщине.

Поставленная цель достигается тем, что согласно способу получения однофазных боридных покрытий на низколегированных сталях, включающему нагрев до 900- 1000°С в порошковых средах, в герметичном контейнере, изотермическую выдержку 4-6 ч и охлаждение, для повышения коррозионной стойкости за счет образования однофазного боридного слоя перед нагревом проводят обработку изделийу-квантами Со60 дозой 3,8- 7,6-1015 квант/см2.

При облучении изделий у-квантами осуществляется взаимодействием между у-квантами и электронами атомов, входящих всостав материала изделий. Это приводит к разрыву химической связи между атомами облучаемого материала или к возбуждению электронов атомов, В случае облучения у-квантами возможно обрасо

с

ел

00 00

ел

зование дефектов кристаллической решетки типа вакансий или атомов, находящихся в междоузлиях. Кроме того, происходит разрыхление решетки, обусловленное возбужденным состоянием электронов. Указанное взаимодействие излучения с веществом характерно только для у-квантов и отличает их от других излучений, которые могут быть использованы при облучении материалов, Так, например, взаимодействие нейтронов с веществом осуществляется через взаимодействие между ядрами атомов и нейтронами, что приводит к поглощению нейтронов ядрами атомов, а также к возникновению ядер отдачи.

Увеличение стойкости к атмосферной коррозии термодиффузионных покрытий достигают посредством уменьшения количеств борного цементита (Fe, В)зС, находящегося между иглами FeB и, как следствие, снижения гетерогенности покрытий по толщине. Поскольку исходная энергия у-квантов высокая (1,33:2,51 МэВ), они имеют большую глубину проникновения и облучают весь объем равномерно, создавая высокую плотность равномерно распределенных дефектов (каждый у-квант может создавать большое количество дефектов). В этом случае бор, диффундируя по вакантным узлам в кристаллической решетке, распределяется с однородной плотностью, что способствует преимущественному образованию в приповерхностном слое коррозийна-стойкого FeB.Кроме того,в дефектной решетке уменьшается энергия ак- тиваций.

Пример. Образцы непосредственно перед химико-термической обработкой подвергают облучению у-квантами Со60 дозой 3,8 - 7,6 10 квант/см2. После облучения образцы упаковывают в контейнер с рабочей смесью. На поверхности смеси создают герметизирующий плавкий затвор. Контейнер помещают в печь и проводят процесс химико-термической обработки при 900- 1000РС. Плавкий затвор расплавляется и тем самым предотвращает окисление рабочей смеси и образцов. Из рабочей смеси бор диффундирует в дефектную кристаллическую решетку и образует поверхностный коррозионно-стойкий диффузионный слой. После окончания изотермической выдержки, контейнер извлекают из печи, охлаждают и распаковывают его,

Лабораторные испытания подтвердили полезность и эффективность предложенного способа, так как он в сравнении с известным позволяет увеличить коррозионную

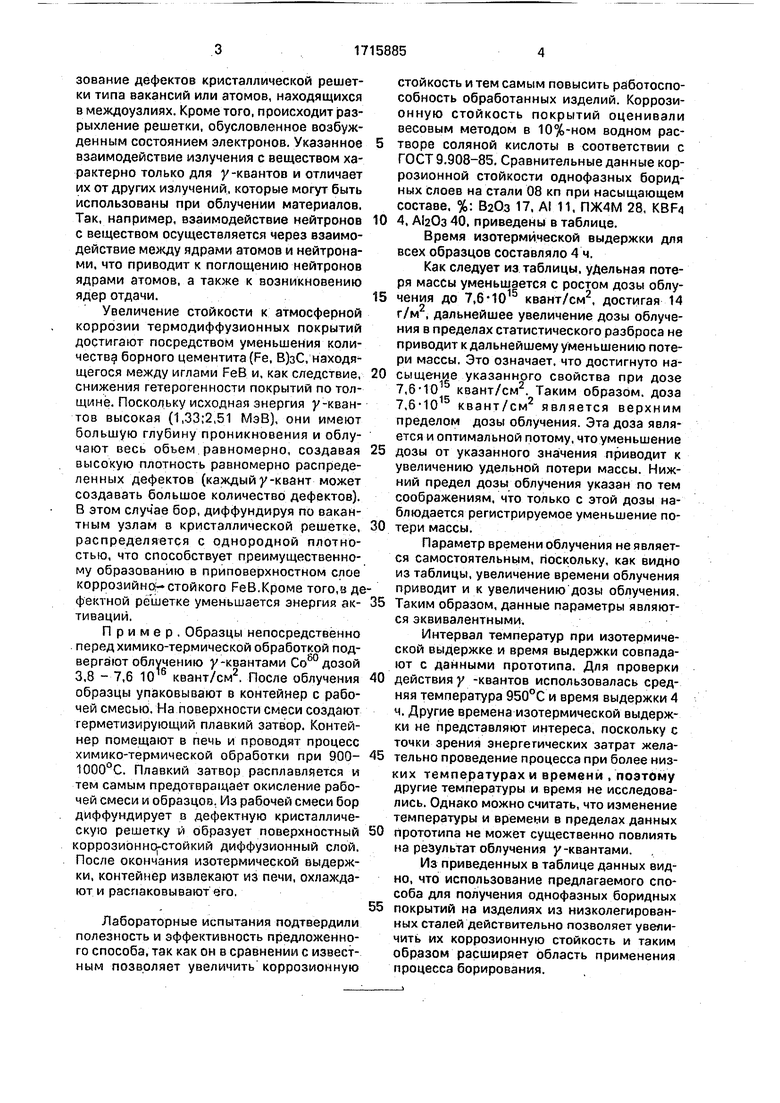

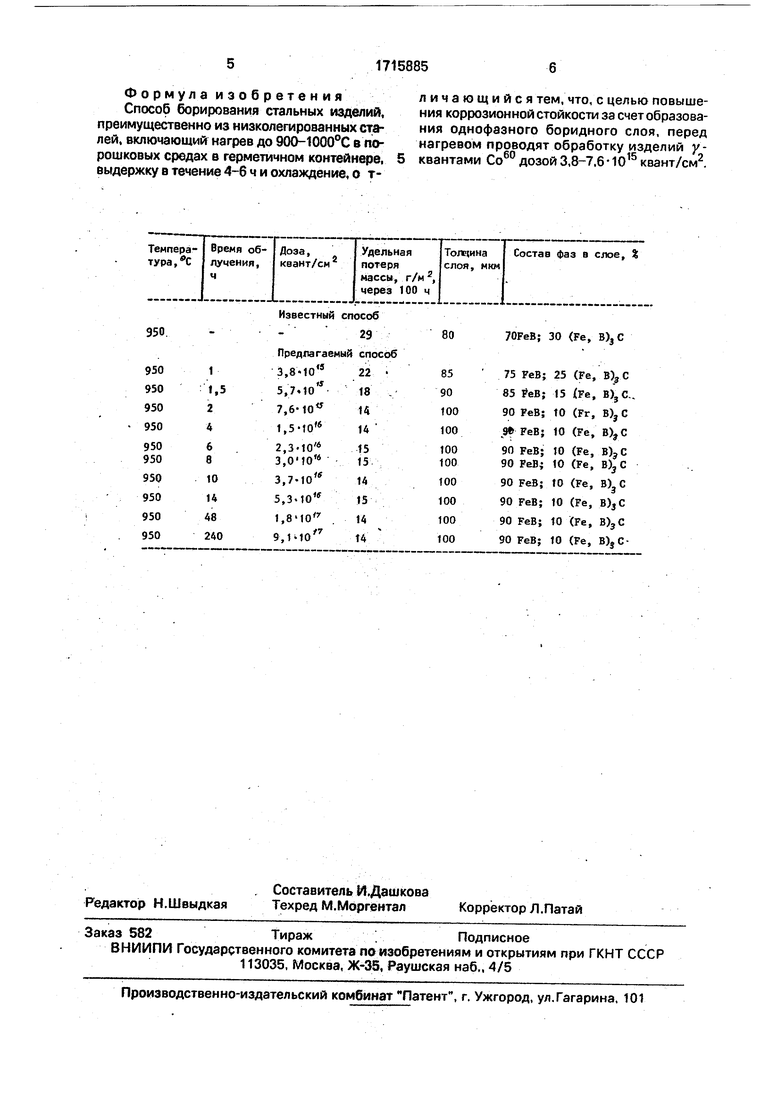

стойкость и тем самым повысить работоспособность обработанных изделий. Коррозионную стойкость покрытий оценивали весовым методом в 10%-ном водном растворе соляной кислоты в соответствии с ГОСТ 9.908-85. Сравнительные данные коррозионной стойкости однофазных борид- ных слоев на стали 08 кп при насыщающем составе. %: В20з 17. AI 11, ПЖ4М 28, KBF4 4, AteOa 40, приведены в таблице.

Время изотермической выдержки для всех образцов составляло 4 ч.

Как следует из таблицы, удельная потеря массы уменьшается с ростом дозы облучения до 7,61015 квант/см2, достигая 14 г/м , дальнейшее увеличение дозы облучения в пределах статистического разброса не приводит к дальнейшему уменьшению потери массы. Это означает, что достигнуто насыщение указанного свойства при дозе 7,6-10 квант/см2. Таким образом, доза 7,6-Ю15 квант/см2 является верхним пределом дозы облучения. Эта доза является и оптимальной потому, что уменьшение дозы от указанного значения приводит к увеличению удельной потери массы. Нижний предел дозы облучения указан по тем соображениям, что только с этой дозы наблюдается регистрируемое уменьшение потери массы.

Параметр времени облучения не является самостоятельным, поскольку, как видно из таблицы, увеличение времени облучения приводит и к увеличению дозы облучения. Таким образом, данные параметры являются эквивалентными.

Интервал температур при изотермической выдержке и время выдержки совпадают с данными прототипа. Для проверки действия у -квантов использовалась средняя температура 950°С и время выдержки 4 ч. Другие времена изотермической выдержки не представляют интереса, поскольку с точки зрения энергетических затрат желательно проведение процесса при более низких температурах и времени .поэтому другие температуры и время не исследовались. Однако можно считать, что изменение температуры и времени в пределах данных прототипа не может существенно повлиять на результат облучения у-квантами.

Из приведенных в таблице данных видно, что использование предлагаемого способа для получения однофазных боридных покрытий на изделиях из низколегированных сталей действительно позволяет увеличить их коррозионную стойкость и таким образом расширяет область применения процесса борирования.

Формула изобретения Способ борирования стальных изделий, преимущественно из низколегированных сталей, включающий нагрев до 900-1000°С в порошковых средах в герметичном контейнере, выдержку в течение 4-6 ч и охлаждение, о тличающийся тем, что, с целью повышения коррозионной стойкости за счет образования однофазного боридного слоя, перед нагревом проводят обработку изделий у- квантами Со60 дозой 3,8-7.6 1015 квант/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых средах, и может быть использовано на предприятиях металлургической, машиностроительной и других отраслях промышленности для осуществления термодиффузионной обработки деталей машин, технологической и инструментальной оснастки. Цель - повышение коррозионной стойкости за счет образования однофазного боридного слоя. Способ включает обработку изделий у-квантами Со60 дозой 3,8-7,6-1015 квант/см2, нагрев до 900-1000°С в порошковых средах в герметичном контейнере, выдержку 4-6 ч и охлаждение. Коррозионная стойкость увеличивается в 2 раза. 1 табл.

| Состав для борирования изделий из углеродистых сталей | 1982 |

|

SU1046334A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-19—Подача