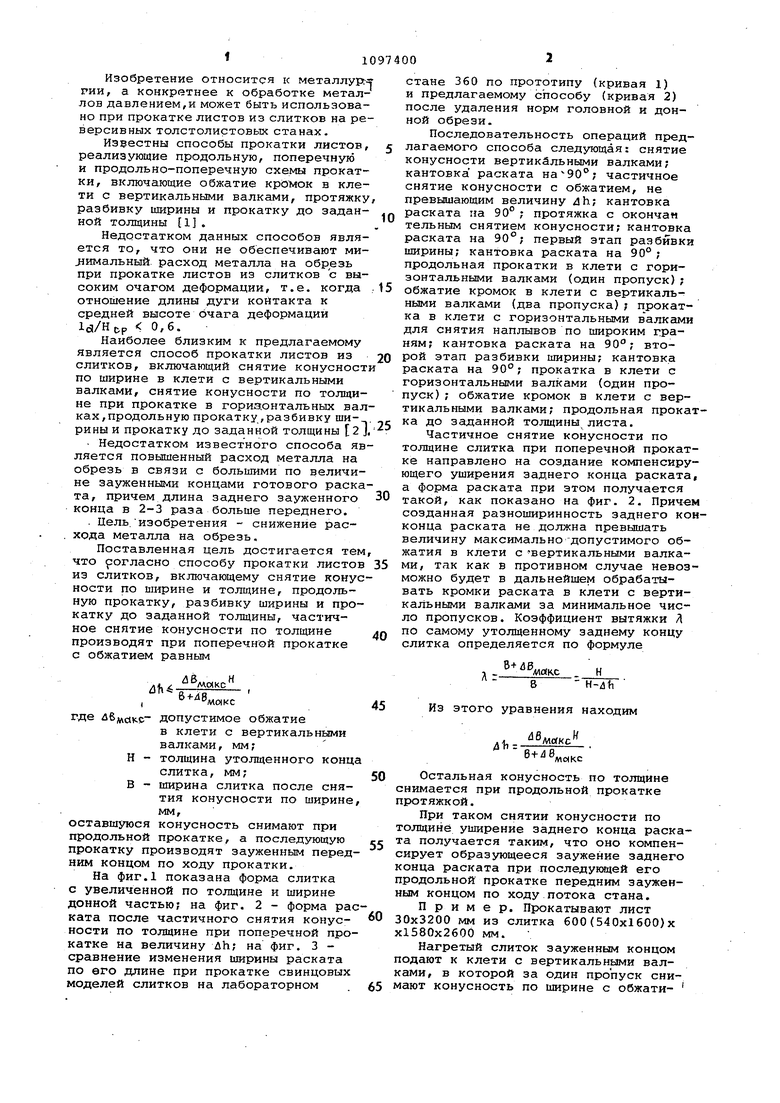

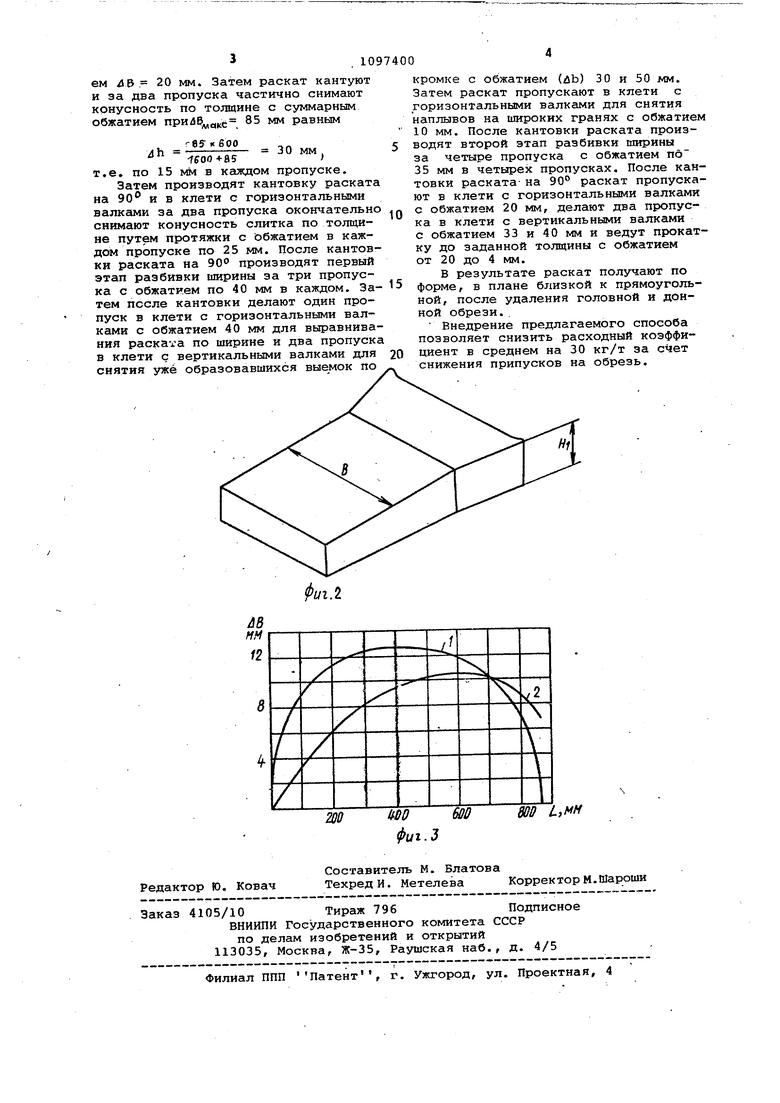

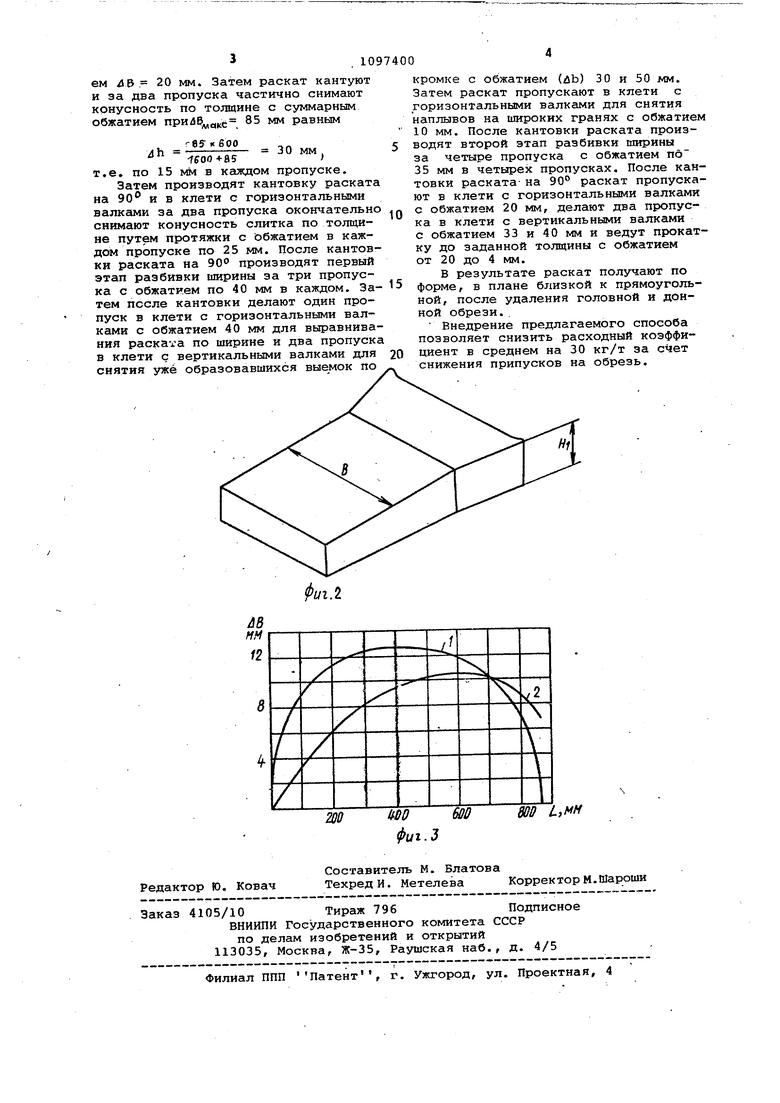

Изобретение относится к металлур гии, а конкретнее к обработке метал лов давлением,и может быть использовано при прокатке листов из слитков на ре версивных толстолистовых станах. Известны способы прокатки листов реализующие продольную, поперечную и продольно-поперечную схемы прокат ки, включающие обжатие KpoivioK в кле ти с вертикальными валками, протяжку разбивку ширины и прокатку до заданной толщины 1. Недостатком данных способов явля ется то, что они не обеспечивают ми лимальный расход металла на обрезь при прокатке листов из слитков с вы соким очагом деформации, т.е. когда отношение длины дуги контакта к средней высоте очага деформации Id/Htp 0,6. Наиболее близким к предлагаемому является способ прокатки листов из слитков, включающий снятие конусност по ширине в клети с вертикальными валками, снятие конусности по толщине при прокатке в горизонтальных вал ках, продольную прокатку,разбивку ширины и прокатку до заданной толщины 2 Недостатком известного способа яв ляется повышенный расход металла на обрезь в связи с большими по величине зауженными концами готового раска та, причем длина заднего зауженного конца в 2-3 раза больше переднего. . Цель.изобретения - снижение расхода металла на обрезь. Поставленная цель достигается тем что рогласно способу прокатки листов из слитков, включающему снятие конус ности по ширине и толщине, продольную прокатку, разбивку ширины и прокатку до заданной толщины, частичное снятие конусности по толщине производят при поперечной прокатке с обжатием равным .MoiKol где допустимое обжатие в клети с вертикальными валками, мм; Н - толщина утолщенного конца слитка, мм; В - ширина слитка после снятия конусности по ширине, мм, оставшуюся конусность снимают при продольной прокатке, а последующую прокатку производят зауженным передним концом по ходу прокатки. На фиг.1 показана форма слитка с увеличенной по толщине и ширине донной частью; на фиг. 2 - форма рас ката после частичного снятия конусности по толщине при поперечной прокатке на величину ДЬ; на фиг. 3 сравнение изменения ширины раската по его длине при прокатке свинцовых моделей слитков на лабораторном . стане 360 по прототипу (кривая 1) и предлагаемому способу (кривая 2) после удаления норм головной и донной обрези. Последовательность операций предлагаемого способа следующая: снятие конусности вертикальными валками; кантовка раската наЭО ; частичное снятие конусности с обжатием, не превышающим величину лЬ; кантовка раската па 90°; протяжка с окончаи тельным снятием конусности; кантовка раската на 90°; первый этап разбивки ширины; кантовка раската на 90°; продольная прокатки в клети с горизонтальными валками (один пропуск); обжатие кромок в клети с вертикальными валками (два пропуска) ; п рокатка в клети с горизонтальными валками для снятия наплывов по широким граням; кантовка раската на 90°; второй этап разбивки ширины; кантовка раската на 90°; прокатка в клети с горизонтальными валками (один пропуск) ; обжатие кромок в клети с вертикальными валками; продольная прокатка до заданной толщины листа. Частичное снятие конусности по толщине слитка при поперечной прокатке направлено на создание компенсирующего уширения заднего конца раската, а форма раската при этом получается такой, как показано на фиг. 2. Причем созданная разноширинность заднего конконца раската не должна превышать величину максимально допустимого обжатия в клети с вертикальными валками, так как в противном случае невозможно будет в дальнейшем обрабатывать кромки раската в клети с вертикальными валками за минимальное число пропусков. Коэффициент вытяжки Л по самому утолщенному заднему концу слитка определяется по формуле Из этого уравнения находим I.J MOfKcl 6+48 Остальная конусность по толщине снимается при продольной прокатке ротяжкой. При таком снятии конусности по толщине уширение заднего конца раската получается таким, что оно компенирует образующееся заужение заднего онца раската при последуннцей его родольной прокатке передним зауженным концом по ходу потока стана. Пример. Прокатывают лист 30x3200 мм из слитка 600 (540х1600)х 1580х2600 мм. Нагретый слиток зауженным концом одают к клети с вертикальными валами, в которой за один пропуск сниают конусность по ширине с обжати . 10 ем ЛВ , 20 мм. Затем раскат кантуют и за два пропуска частично снимают конусность по толщине с суммарным обжатием при4В„д с м равным -в к SOO 30 мм -геоо+а5 т.е. по 15 мм в каждом пропуске. Затем производят кантовку раската на 90 и в клети с горизонтальными валками за два пропуска окончательно снимают конусность слитка по толщине путем протяжки с обжатием в каждом пропуске по 25 мм. После кантовки раската на 90 производят первый этап разбивки ширины за три пропуска с обжатием по 40 мм в каждом. Затем после кантовки делают один пропуск в клети с горизонтальными валками с обжатием 40 мм для выравнивания pacKava по ширине и два пропуска в клети с вертикальными валками для снятия уже образовавшихся выемок по кромке с обжатием (йЬ) 30 и 50 мм. Затем раскат пропускают в клети с горизонтальными валками для снятия наплывов на широких гранях с обжатием 10 мм. После кантовки раската производят второй этап разбивки ширины за четыре пропуска с обжатием п6 35 мм в четырех пропусках. После кантовки раската- на 90° раскат пропускают в клети с горизонтальными валками с обжатием 20 мм, делают два пропуска в клети с вертикальными валками с обжатием 33 и 40 мм и ведут прокатку до заданной толщины с обжатием от 20 до 4 мм. В результате раскат получают по форме, в плане близкой к прямоугольной, после удаления головной и донной обрези. Внедрение предлагаемого способа позволяет снизить расходный коэффициент в среднем на 30 кг/т за счет снижения припусков на обрезь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| Способ прокатки толстых листов из слитков | 1987 |

|

SU1435334A1 |

| Способ прокатки листов | 1986 |

|

SU1424881A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ прокатки толстых листов из конусных слитков | 1988 |

|

SU1636077A1 |

СПОСОБ ПРОКАТКИ ЛИСТОВ ИЗ СЛИТКОВ, включающий снятие конусности по ширине и толщине, продольную про -vCT rj3 . /3 .. / За, е., катцу, разбивку ширины и прокатку до заданной толщины, отличающийс я тем, что, с целью снижения расхода металла на обрезь, частичное снятие конусности по толщине производят при поперечной прокатке с об;катием равньа« i.. где - допустимое обжатие в клети с вертикальными валкамми, мм Н т толщина утолщенного конца слитка, мм; В - ширина слитка после -снятия конусности по ширине, мм , (Л оставшуюся конусность снимают при продольной прокатке, а последующую прокатку производят зауженным передним концом по ходу прокатки. со М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Савранский К.Н | |||

| и др | |||

| Методика расчета режимов горячей прокатки на листовых станах | |||

| СЗПИ, Ленинград, 1978, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| , 2 | |||

| СПОСОБ И АППАРАТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1924 |

|

SU3600A1 |

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-10—Подача