Данное изобретение является усовершенствованием устройства по а-вт. св. № 228739.

Недостатком устройства по основному авторскому свидетельству является отсутствие коррекции углового коэффициента к прямой Д/г,,.,,,

--р- пп -г О, аппроксимирующей зависимость удельных обжатий -по пропуска.м от толщины раската. При отсутствии «эррекции углового коэффициента X снижается точность получения толщины готового листа, так как в-водимьгй операторол для группы одинаковых раскатов в зависимости от ширины раската и марки стали угловой коэффициент является усредненным « не учитывает индивидуальных особенностей каждого раската.

Для получения точной толщины л-иста в последнем пропуске необходимо уточнить значение углового коэффициента по данным прокатки раската в предыдущих пропусках и скорректировать его первоначально заданную величину.

Эта цель достигается выведением в функциональную схему известного устройства дополнительных блоков определеяия изменения расчетного удельного обжатия за несколько пропусков и определения изменения фактического удельного обжатия за эти же пропуски Эти блоки связаны с блоком ощибки, который подключен к исполнительному устройству

установки углового коэффициента аппроксиi/ л / ,,. мирующеи прямой (п).

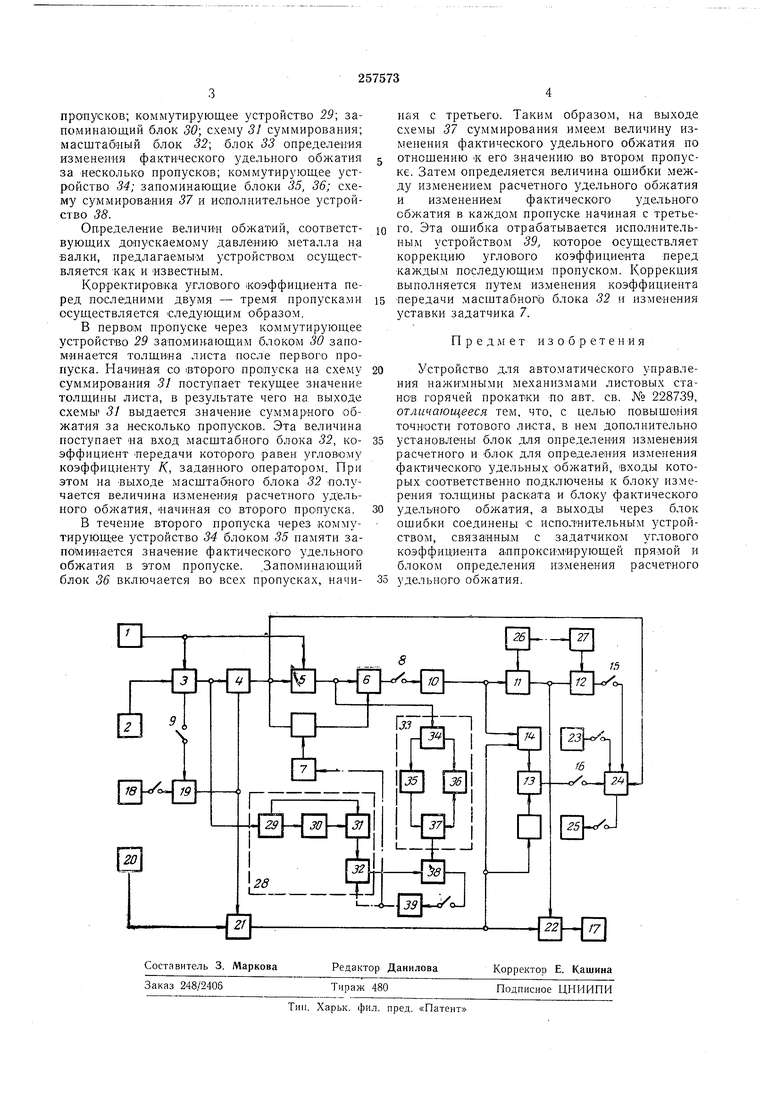

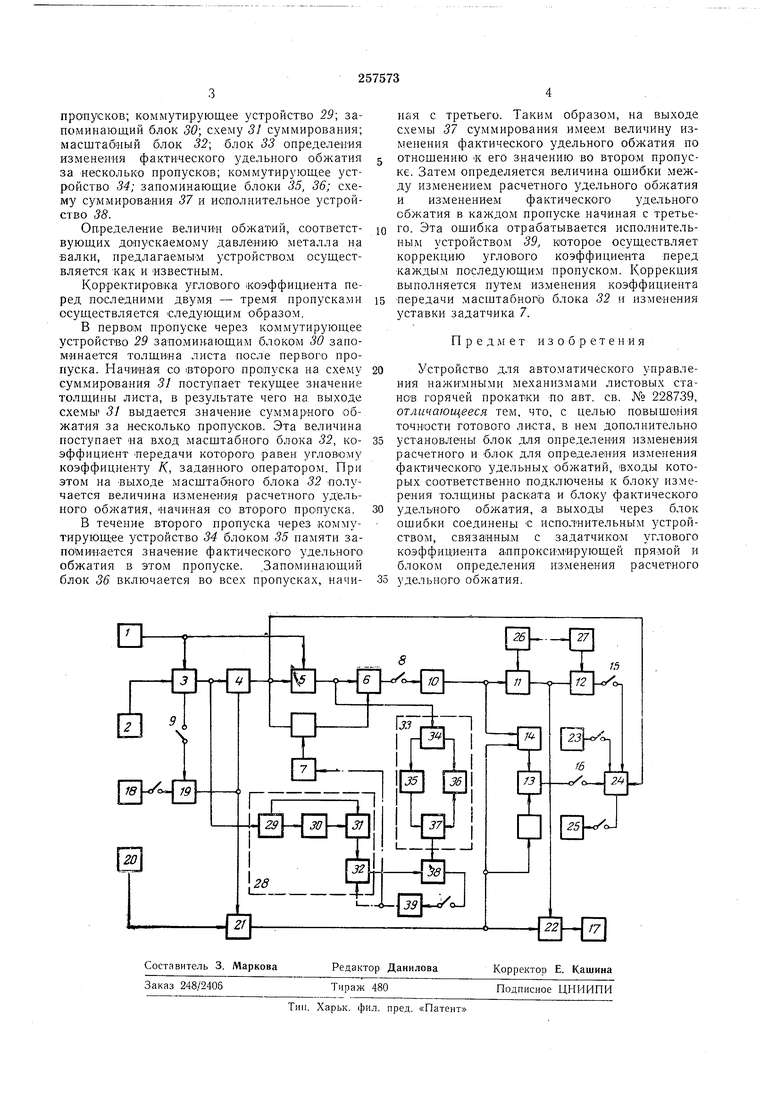

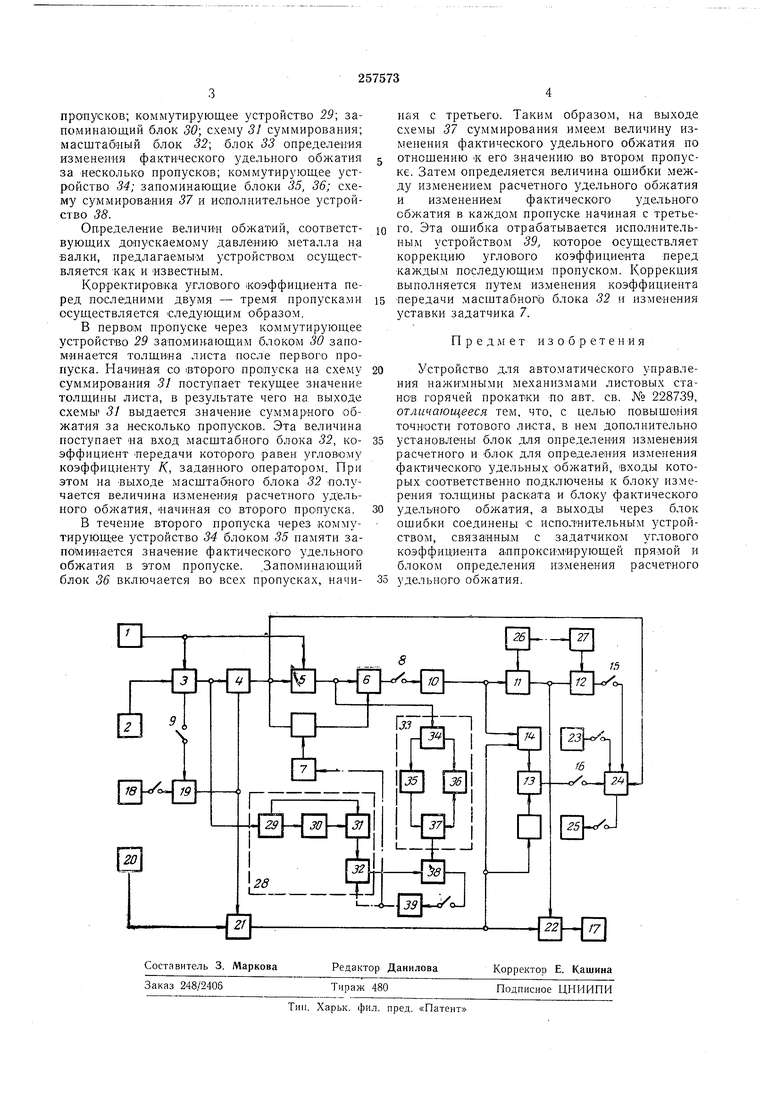

Функциональная схема самонастраивающегося устройства приведена на чертеже.

Она содержит блок / измерения давления металла на валки; датчик 2 раствора валков; блок 3 измерения толщины раската; блок 4 определения фактического обжатия в пропуске; блок 5 фактического удельного обжатия; схему 6 суммирования; задатчик 7 углового

коэффициента прямой -„- /(Я); ключи 8

и 9; блок 10 ожидаемого удельного обжатия в следующем пропуске; блок }} расчетного обжатия в следующем пропуске; схемы 12, 13 суммирования; блок 14 определения упругой деформации клети в последнем пропуске по удельному обжатию; контакты 15 и 16 блока управления; блок 17 управления; задатчик/S исходной толщины подката; запоминающий блок 19; задатчик 20 толщины готового листа; блок 21 остатка обжатия; блок 22 сравнения; задатчик 23 обжатия в первом (пробном пропуске); усилитель 24 сигнала ошибки; следящий привод 25: задатчик 26 допускаемого давления металла на валки (Рдоп ); задатчик 27 упругой деформации клети, соответствующей Р ,1„п, блок 25 определения изменения расчетного удельного обжатия за несколько

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1982 |

|

SU1024134A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1969 |

|

SU257553A1 |

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1985 |

|

SU1271598A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ НАЖИЛ^НЫМИ УСТРОЙСТВАМИ ТОЛСТОЛИСТОВЫХСТАНОВ | 1964 |

|

SU166066A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

Даты

1969-01-01—Публикация