фиг.1

Изобретение относится к металлургическому производству, в частности к раскатке колец, и может быть использовано на коль- цепрокатных станах для получения колец большого диаметра.

Цель изобретения - повышение стойкости инструмента за счет устранения перекоса дисков.

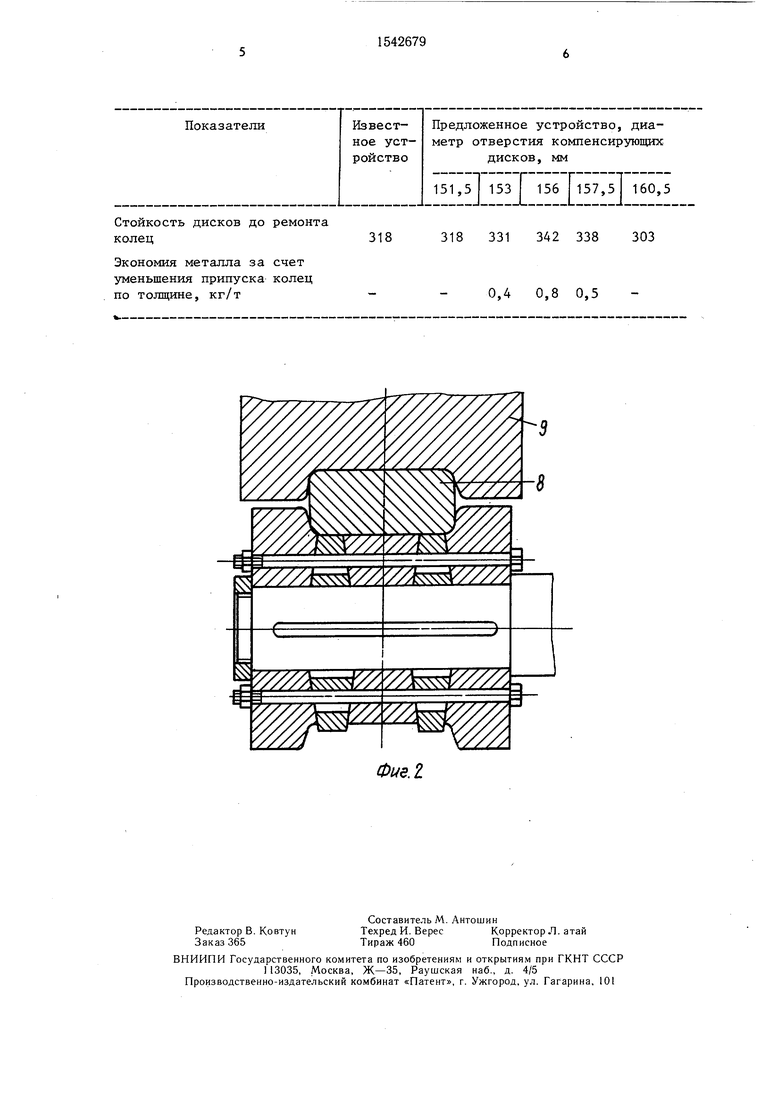

На фиг. 1 показан инструмент для рас- ,„ катки колец, общий вид; на фиг. 2 - то же, во время раскатки кольца.

5

Инструмент для раскатки колец включает ось 1 неприводного внутреннего валка кольцепрокатного стана, на которой смонтирован бандаж валка, который выполнен в виде пакета, состоящего из образующих ручей калибра с буртами торцовых 2, компенсирующих перекос 3 и внутренних 4 диБандаж из пакета дисков 2, 3 и 4 собирают на оси 1 внутреннего нажимного валка кольцепрокатного стана, на бандаж устанавливают заготовку кольца 8 и сближают приводной наружный 9 и нажимной внут- 5 ренний валки. При этом металл заготовки кольца 8 (фиг. 2) продавливает конусные компенсирующие диски 3, диаметр которых больше диаметра дисков 4, а в отверстиях имеется радиальный зазор относительно оси 1; нижняя часть дисков 3 раздвигает весь пакет дисков и перемещает нижнюю часть торцовых дисков 2, частично компенсируя перемещение их верхней части, устраняя перекос дисков 2 и нагружая равномерно стяжные болты 5 и 6. Уменьшение перемещения верхней части дисков 2 препятствует уширению металла заготовки кольца.

Пример. На раскатной машине РМ-2000 раскатывали заготовки колец из сплава ВТ-6 внутренним диаметром 350 мм, на15

сков. Пакет дисков скреплен болтами 5, 20 РУЧНЫМ 500 мм и высотой кольца 80 мм. В

6 и зафиксирован на валке при помощи гайки 7. Диски 3 и 4 выполнены в сечении в форме трапеции, причем торцовые диски 2 и внутренние диски 4 смонтированы на оси жестко и без зазора, а большее основание 25 трапеции сечения дисков 4 выполнено на наружном их диаметре, т. е. выполнены конусностью внутрь валка. Компенсирующие диски 3 выполнены с обратной конугное;ыо, т. е. большее основание трапеции в их

качестве внутреннего валка использовали предлагаемый инструмент с бандажом из пяти дисков, угол наклона торцовых сторон дисков 5°, диаметр оси 150 мм. Внутренний диамер компенсирующих дисков брали равным 151,5; 153; 15§; 157,5 и 160,5 мм (т. е. равным 1,01; 1,02; 1,04; 1,05 и 1,07 диаметра оси). Такие же кольца раскатывали с использованием инструмента по прототипу и сравнивали стойкость инструсечении выполнено на отверстии, диаметр 30 мента и экономию металла за счет повышения точности колец.

Результаты приведены в таблице.

Как видно из таблицы, при диаметре отверстия компенсирующих дисков, равном 1,02-1,05 диаметра их оси, стойкость дискоторого равен 1,02-1,05 диаметра оси валка, наружный диаметр дисков 3 больше диаметра дисков 4 на ту же величину 0,02- 0,05 диаметра оси диска, т. е. высота трапеции в сечении дисков 3 и 4 одинакова.

Диаметр отверстий дисков 3 выполнен 35 ков бандажа увеличивается, больше диаметра оси в 1,02-1,05 раза, так как при величине меньшей, чем в 1,02 раза компенсация перекоса дисков незначительна и срок службы- бандажа практически не увеличивается. Ограничение верхнего предеФормула изобретения

Валковый инструмент для раскатки колец, содержащий смонтированный на оси

ла диаметра осевого отверстия величиной4° бандаж в виде пакета образующих ручей

1 05 диаметра оси связано с тем, что прии 6УРТЫ калибра конических дисков с череувеличении этого значения возрастает пере-дующимся направлением конусности, ,средмещение компенсирующих дисков 3 и торцо-ства Для фиксации пакета дисков на оси,

вых дисков 2, при этом увеличивается на-отличающийся тем, что, с целью повышения

грузка на фиксирующие болты 5, 6, которые45 стойкости, он снабжен компенсирующими

приводят к их разрыву, снижается стойкостьконическими дисками с поперечным сечениинструмента до ремонта. Эти нагрузки зави-ем в виле трапеции, смонтированным в полосят также и от углов конусности дисков 3,сти РУчья калибра, большее основание котокоторые в данном решении могут быть при-РЫХ обращено в сторону оси валка, причем

няты равными 525°.диаметр их осевого отверстия выполнен равКольца большого диаметра на кольцеп-50 ным 1,02-1,05 диаметра оси валка, а нарокатном стане с использованием данногоружный диаметр превышает диаметр кониинструмента раскатывают следующим об-ческих дисков на величину, равную разности

разом.их внутренних диаметров.

„

Бандаж из пакета дисков 2, 3 и 4 собирают на оси 1 внутреннего нажимного валка кольцепрокатного стана, на бандаж устанавливают заготовку кольца 8 и сближают приводной наружный 9 и нажимной внут- 5 ренний валки. При этом металл заготовки кольца 8 (фиг. 2) продавливает конусные компенсирующие диски 3, диаметр которых больше диаметра дисков 4, а в отверстиях имеется радиальный зазор относительно оси 1; нижняя часть дисков 3 раздвигает весь пакет дисков и перемещает нижнюю часть торцовых дисков 2, частично компенсируя перемещение их верхней части, устраняя перекос дисков 2 и нагружая равномерно стяжные болты 5 и 6. Уменьшение перемещения верхней части дисков 2 препятствует уширению металла заготовки кольца.

Пример. На раскатной машине РМ-2000 раскатывали заготовки колец из сплава ВТ-6 внутренним диаметром 350 мм, на5

РУЧНЫМ 500 мм и высотой кольца 80 мм. В

качестве внутреннего валка использовали предлагаемый инструмент с бандажом из пяти дисков, угол наклона торцовых сторон дисков 5°, диаметр оси 150 мм. Внутренний диамер компенсирующих дисков брали равным 151,5; 153; 15§; 157,5 и 160,5 мм (т. е. равным 1,01; 1,02; 1,04; 1,05 и 1,07 диаметра оси). Такие же кольца раскатывали с использованием инструмента по прототипу и сравнивали стойкость инструмента и экономию металла за счет повышения точности колец.

Результаты приведены в таблице.

Как видно из таблицы, при диаметре отверстия компенсирующих дисков, равном 1,02-1,05 диаметра их оси, стойкость диса увеличивается,

Формула изобретения

Стойкость дисков до колец

Экономия металла за уменьшения припуска по толщине, кг/т

318 318 331 342 338

303

0,4 0,8 0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения колец | 1989 |

|

SU1660816A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1722673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2185914C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025180C1 |

| Способ изготовления колец | 1989 |

|

SU1696070A1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Стан для прокатки колец из толстостенных заготовок | 1958 |

|

SU115329A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

Изобретение относится к обработке металлов давлением, в частности к раскатке колец, и предназначено для получения колец большого диаметра. Цель изобретения - повышение стойкости инструмента. На оси 1 нажимного валка кольцепрокатного стана собирают бандаж из пакета дисков 2, 3, 4. На него устанавливают кольцевую заготовку и сближают приводной и нажимной 1 валки. Металл заготовки продавливает конусные диски 3, диаметр которых больше диаметра дисков 4. Диски 3 установлены на оси валка 1 с зазором. Нижняя часть дисков 3 раздвигает весь пакет и перемещает нижнюю часть торцовых дисков 2, частично компенсируя перемещение их верхней части, устраняя перекос дисков 2 и нагружая равномерно стяжные болты 5 и 6. Изобретение позволяет повысить стойкость инструмента. 2 ил., 1 табл.

ъУ///А /////Л зз$/////

У/// ////Л ////,

| Составной валок для ручьевой прокатки | 1986 |

|

SU1331598A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-15—Публикация

1987-11-23—Подача