Изобретение относится к металлообработке, в частности к обработке плоскостей деталей накаткой (деформированием).

Цель изобретения - расширение технологических возможностей путем обработки глубоких фасонных профилей и использования универсального оборудования.

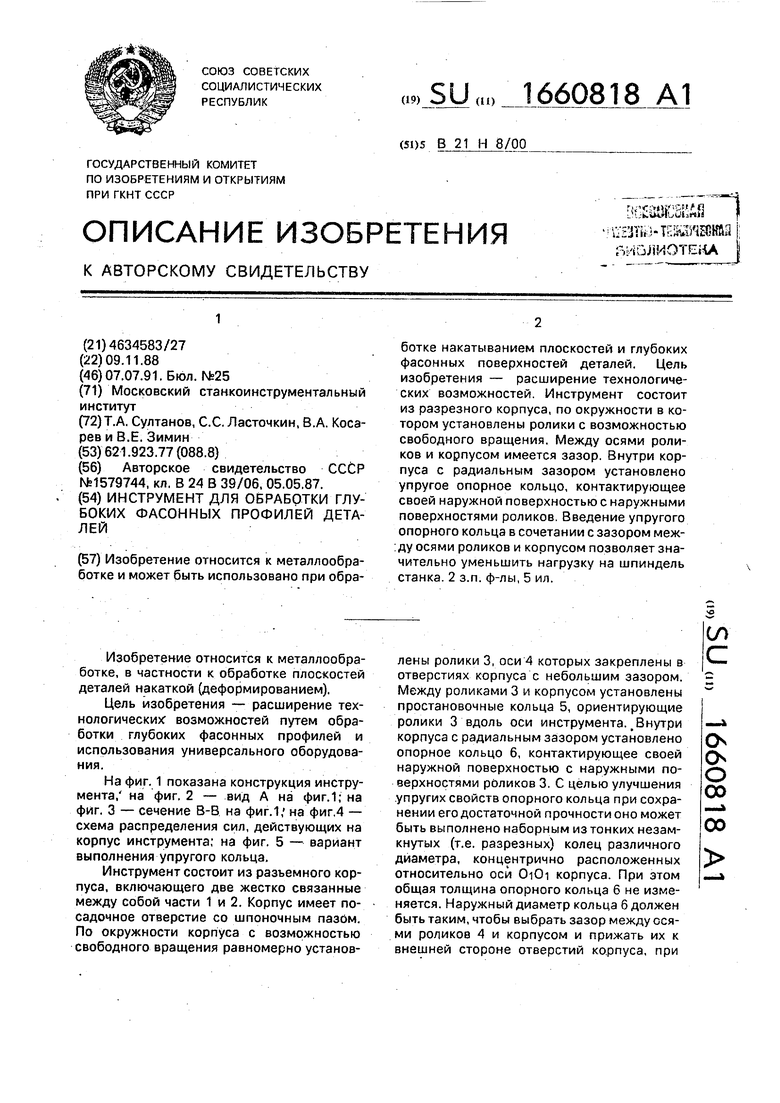

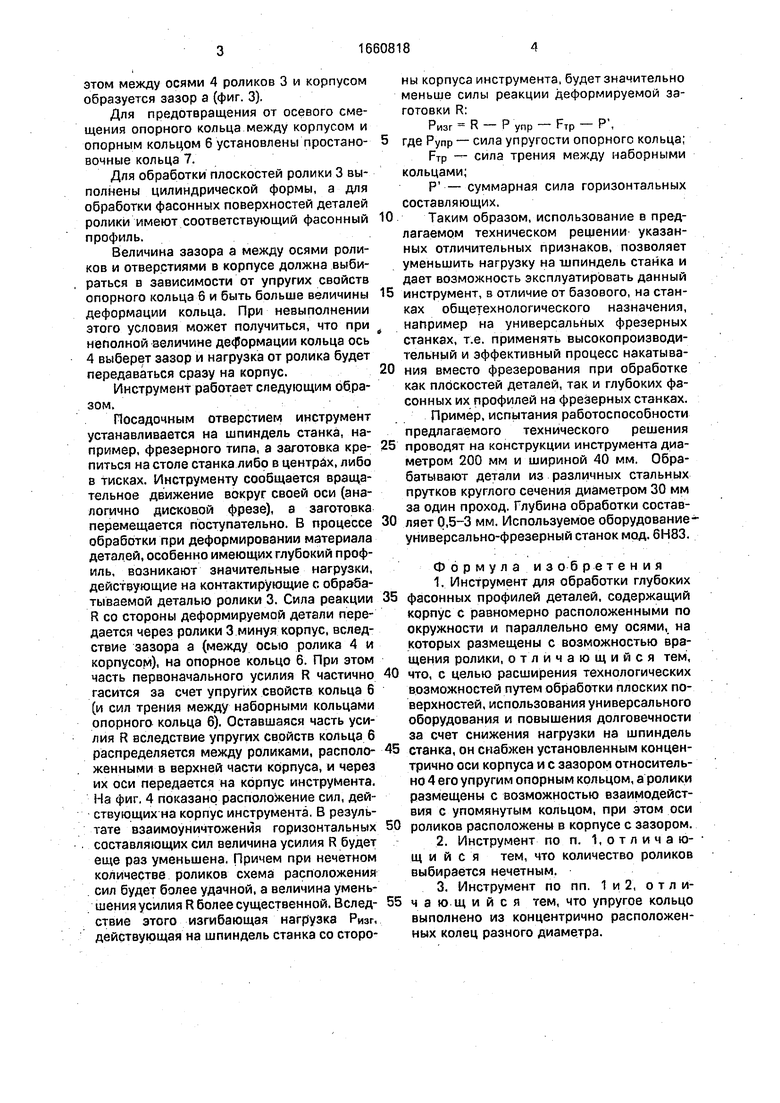

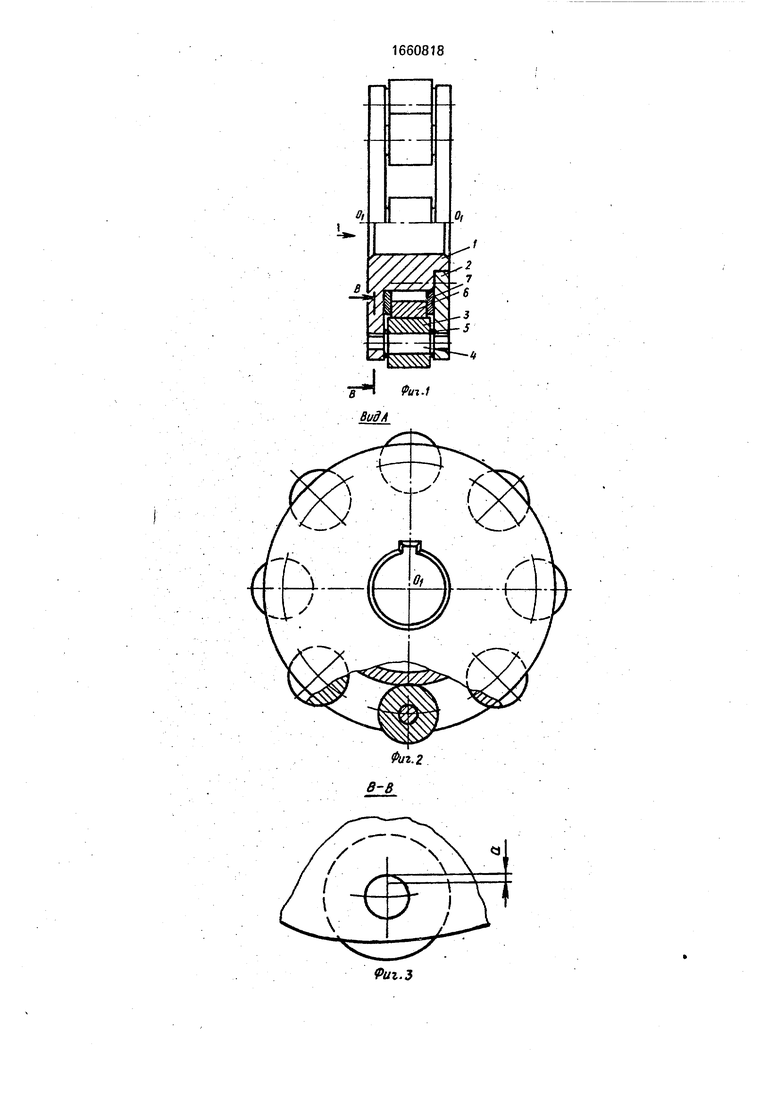

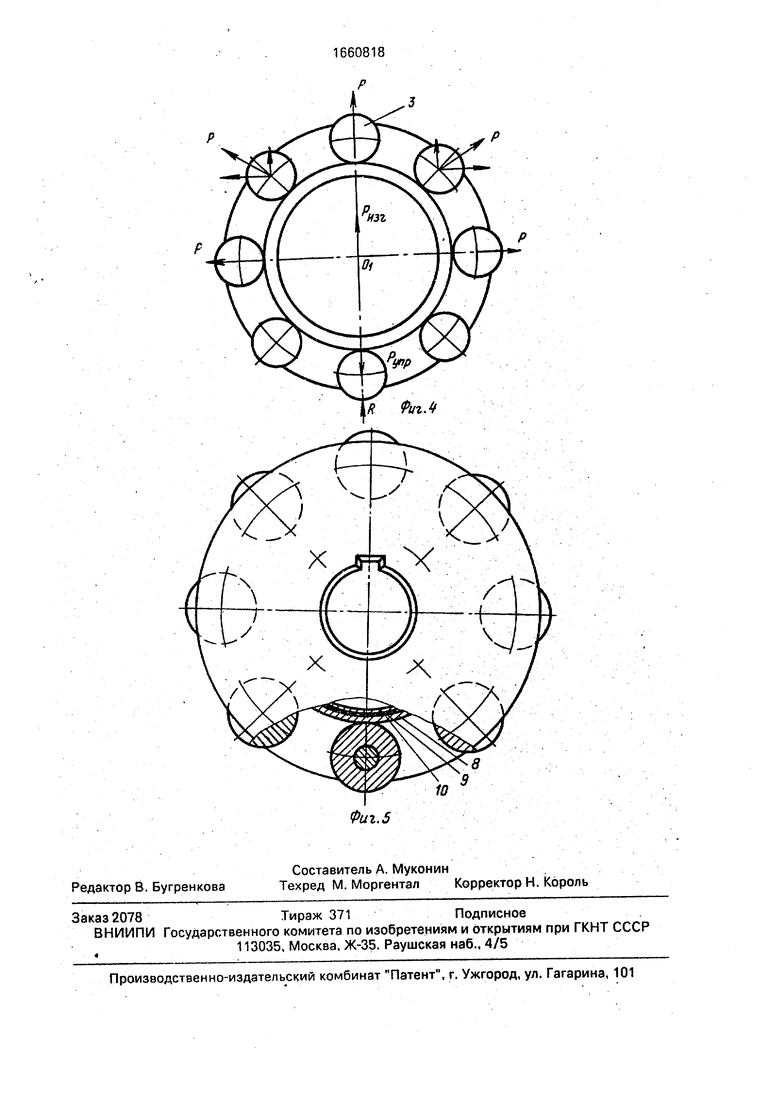

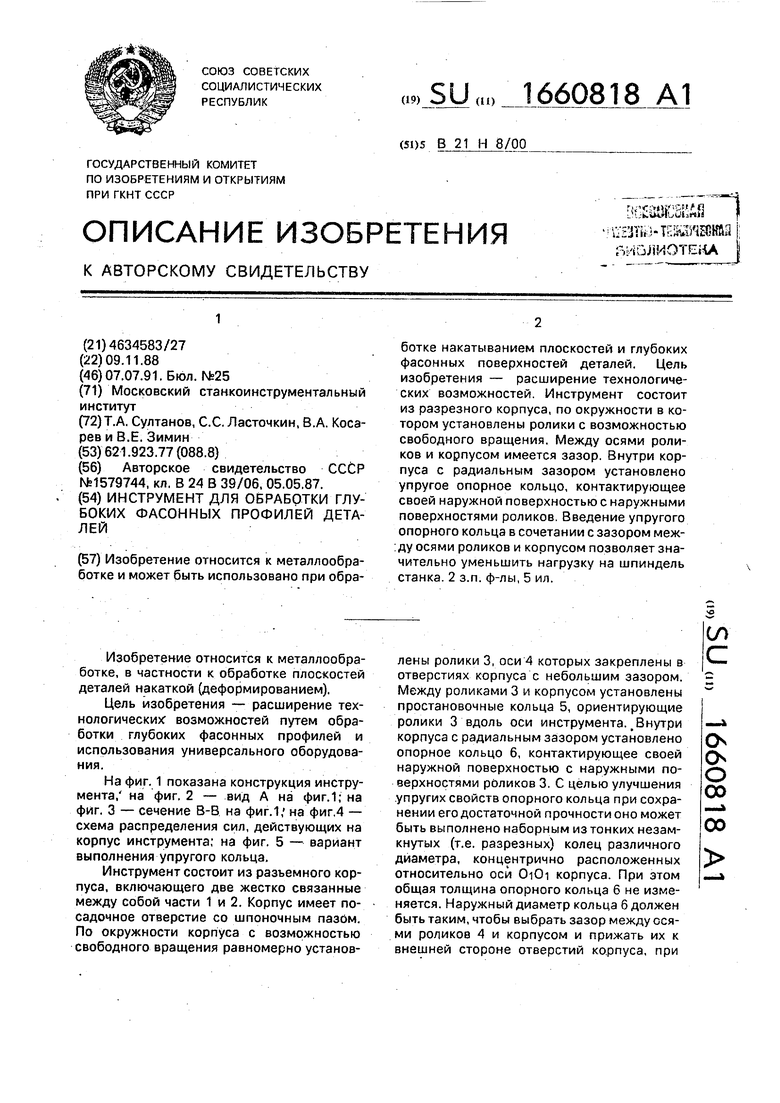

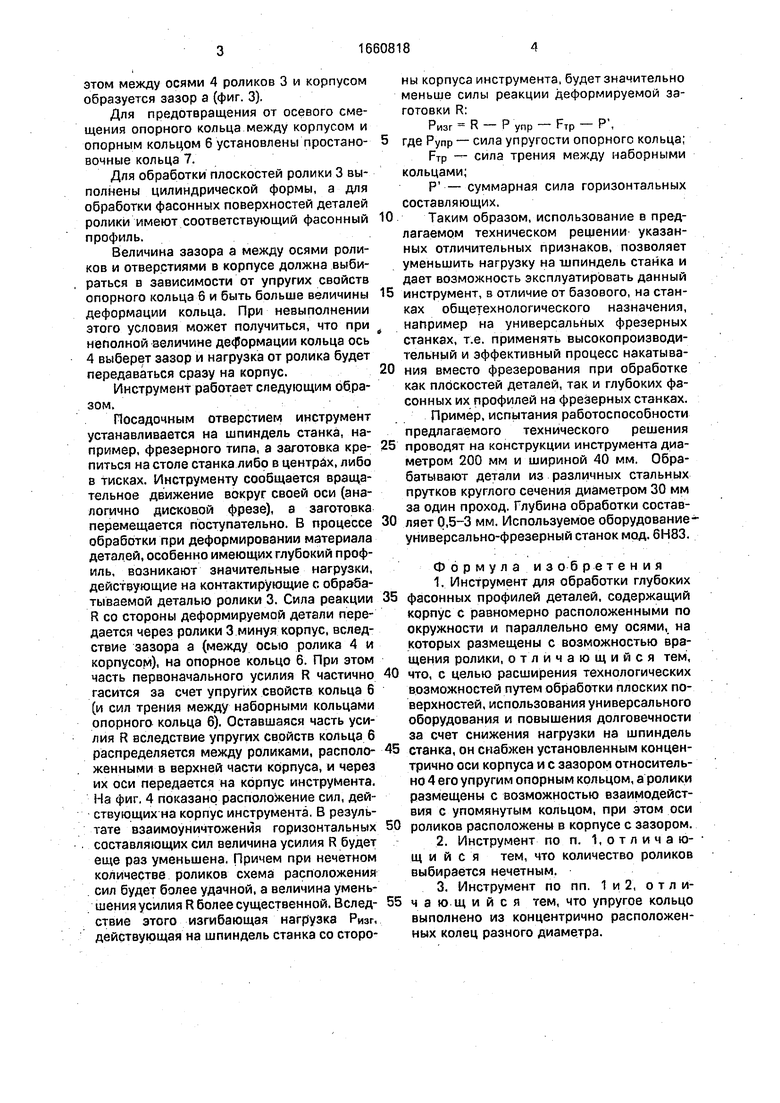

На фиг. 1 показана конструкция инструмента/ на фиг. 2 - вид А на фиг.1; на фиг. 3 - сечение В-В на фиг.1,1 на фиг.4 - схема распределения сил, действующих на корпус инструмента; на фиг. 5 - вариант выполнения упругого кольца.

Инструмент состоит из разъемного корпуса, включающего две жестко связанные между собой части 1 и 2. Корпус имеет посадочное отверстие со шпоночным пазом. По окружности корпуса с возможностью свободного вращения равномерно установлены ролики 3, оси 4 которых закреплены в отверстиях корпуса с небольшим зазором. Между роликами 3 и корпусом установлены простановочные кольца 5, ориентирующие ролики 3 вдоль оси инструмента. Внутри корпуса с радиальным зазором установлено опорное кольцо 6, контактирующее своей наружной поверхностью с наружными поверхностями роликов 3. С целью улучшения упругих свойств опорного кольца при сохранении его достаточной прочности оно может быть выполнено наборным из тонких незамкнутых (т.е. разрезных) колец различного диаметра, концентрично расположенных относительно оси OiOi корпуса. При этом общая толщина опорного кольца 6 не изменяется. Наружный диаметр кольца б должен быть таким, чтобы выбрать зазор между осями роликов 4 и корпусом и прижать их к внешней стороне отверстий корпуса, при

(Л

С

о о о

00 00

этом между осями 4 роликов 3 и корпусом образуется зазор а (фиг. 3).

Для предотвращения от осевого смещения опорного кольца между корпусом и опорным кольцом 6 установлены простано- вочные кольца 7.

Для обработки плоскостей ролики 3 выполнены цилиндрической формы, а для обработки фасонных поверхностей деталей ролики имеют соответствующий фасонный профиль.

Величина зазора а между осями роликов и отверстиями в корпусе должна выбираться в зависимости от упругих свойств опорного кольца б и быть больше величины деформации кольца. При невыполнении этого условия может получиться, что при неполной величине деформации кольца ось 4 выберет зазор и нагрузка от ролика будет передаваться сразу на корпус.

Инструмент работает следующим образом.

Посадочным отверстием инструмент устанавливается на шпиндель станка, например, фрезерного типа, а заготовка кре- питься на столе станка либо в центрах, либо в тисках. Инструменту сообщается вращательное движение вокруг своей оси (аналогично дисковой фрезе), а заготовка перемещается поступательно. В процессе обработки при деформировании материала деталей, особенно имеющих глубокий профиль, возникают значительные нагрузки, действующие на контактирующие с обрабатываемой деталью ролики 3. Сила реакции R со стороны деформируемой детали передается через ролики 3 минуя корпус, вследствие зазора а (между осью ролика 4 и корпусом), на опорное кольцо 6. При этом часть первоначального усилия R частично гасится за счет упругих свойств кольца 6 (и сил трения между наборными кольцами опорного кольца 6). Оставшаяся часть усилия R вследствие упругих свойств кольца 6 распределяется между роликами, располо- женными в верхней части корпуса, и через их оси передается на корпус инструмента. На фиг. 4 показано расположение сил, действующих на корпус инструмента. В результате взаимоуничтоженйя горизонтальных составляющих сил величина усилия R будет еще раз уменьшена. Причем при нечетном количестве роликов схема расположения сил будет более удачной, а величина уменьшения усилия R более существенной. Вслед- ствие этого изгибающая нагрузка Ризг, действующая на шпиндель станка со стороны корпуса инструмента, будет значительно меньше силы реакции деформируемой заготовки R:

Ризг - R - Р упр - Frp - Р , где Рупр - сила упругости опорного кольца;

FTp - сила трения между наборными кольцами;

Р - суммарная сила горизонтальных составляющих.

Таким образом, использование в предлагаемом техническом решении указанных отличительных признаков, позволяет уменьшить нагрузку на шпиндель станка и дает возможность эксплуатировать данный инструмент, в отличие от базового, на станках общетехнологического назначения, например на универсальных фрезерных станках, т.е. применять высокопроизводительный и эффективный процесс накатывания вместо фрезерования при обработке как плоскостей деталей, так и глубоких фасонных их профилей на фрезерных станках.

Пример, испытания работоспособности предлагаемого технического решения проводят на конструкции инструмента диаметром 200 мм и шириной 40 мм. Обрабатывают детали из различных стальных прутков круглого сечения диаметром 30 мм за один проход. Глубина обработки составляет 0,5-3 мм. Используемое оборудование- универсально-фрезерный станок мод. 6Н83.

Формула изобретения

1.Инструмент для обработки глубоких фасонных профилей деталей, содержащий корпус с равномерно расположенными по окружности и параллельно ему осями, на которых размещены с возможностью вращения ролики, отличающийся тем, что, с целью расширения технологических возможностей путем обработки плоских поверхностей, использования универсального оборудования и повышения долговечности за счет снижения нагрузки на шпиндель станка, он снабжен установленным концен- трично оси корпуса и с зазором относительно 4 его упругим опорным кольцом, а ролики размещены с возможностью взаимодействия с упомянутым кольцом, при этом оси роликов расположены в корпусе с зазором.

2.Инструмент по п. 1,отличаю- щ и и с я тем, что количество роликов выбирается нечетным.

3.Инструмент по пп. 1 и 2, о т л и- чающийся тем, что упругое кольцо выполнено из концентрично расположенных колец разного диаметра.

о,

о,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки фасонных поверхностей деталей накатыванием и инструмент для его осуществления | 1988 |

|

SU1590353A1 |

| Устройство для двусторонней обработки линейных поверхностей накатыванием | 1987 |

|

SU1669597A1 |

| Фрезерная головка копировального станка | 1986 |

|

SU1440621A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| Инструмент для накатывания поверхно-СТЕй КОНцЕВыХ учАСТКОВ издЕлий | 1978 |

|

SU844251A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364490C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Изобретение относится к металлообработке и может быть использовано при обработке накатыванием плоскостей и глубоких фасонных поверхностей деталей. Цель изобретения - расширение технологических возможностей. Инструмент состоит из разрезного корпуса, по окружности в котором установлены ролики с возможностью свободного вращения. Между осями роликов и корпусом имеется зазор. Внутри корпуса с радиальным зазором установлено упругое опорное кольцо, контактирующее своей наружной поверхностью с наружными поверхностями роликов. Введение упругого опорного кольца в сочетании с зазором между осями роликов и корпусом позволяет значительно уменьшить нагрузку на шпиндель станка. 2 з.п.ф-лы, 5 ил.

Ш

&2

7

-6

ЈЈ§§

ь

J

Я Й/7-/

/f

10

| Устройство для нанесения металлических покрытий на изделия | 1987 |

|

SU1579744A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-07-07—Публикация

1988-11-09—Подача