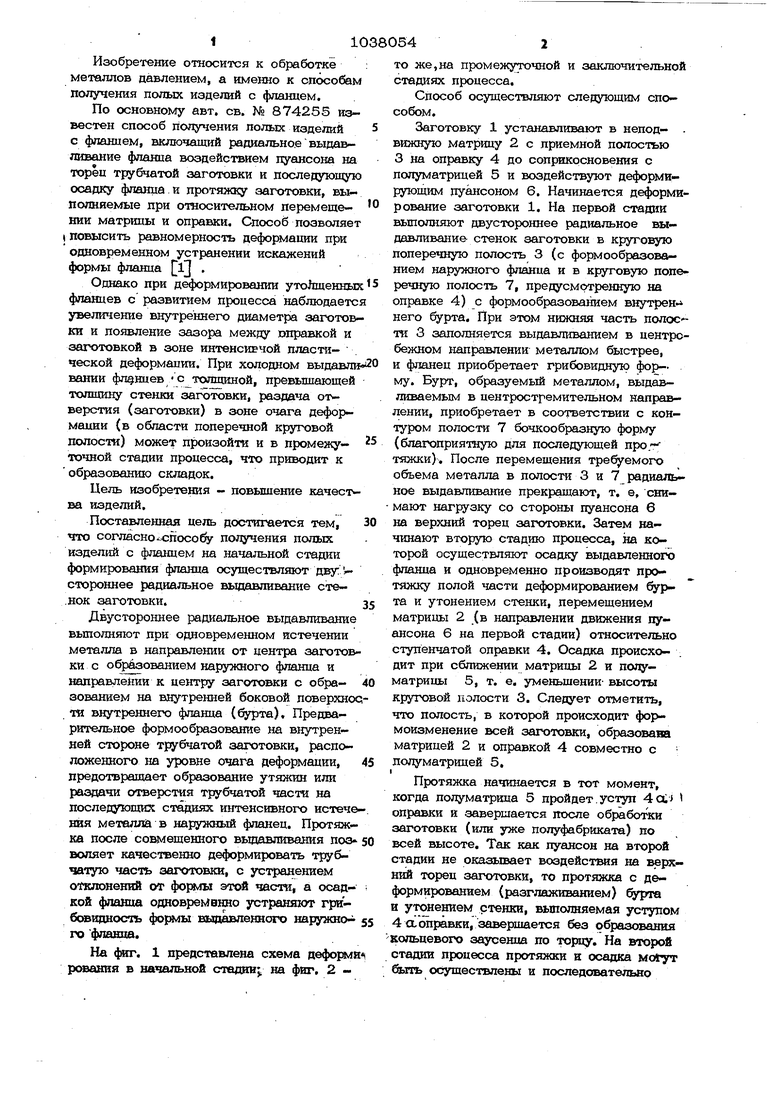

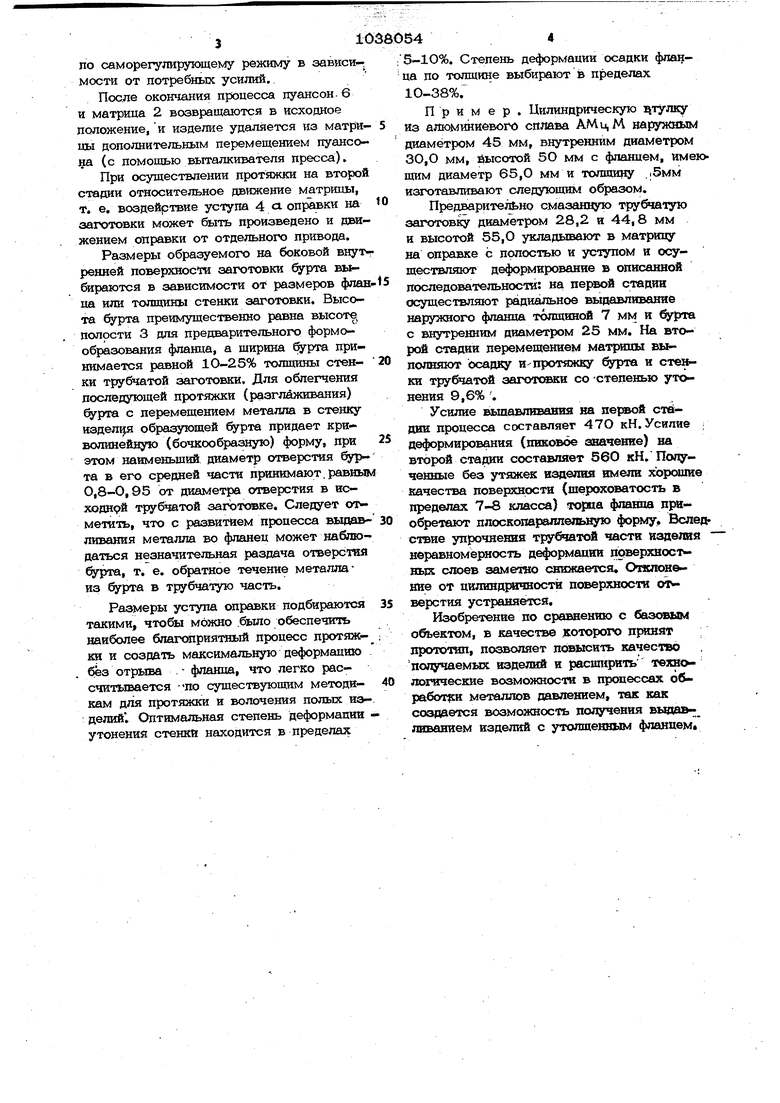

Изобретение относится к обработке металлов давлением, а именно к способам получения полых изделий с фланцем. По основному авт. св. hJs 8 7425 S известен способ получения полых изделий с фланпем, включащий радиальное выдавливание фланца воздействием пуансона на торец трубчатой заготовки и последующую осадку фланца и протяжку заготовки, выполняемые при относительном перемещении матрицы и оправки. Способ позволяет j повысить равномерность деформации при одновременном устранении искажений формы фланца ij . Однако при деформировании утоЬщенны фланцев с развитием процесса наблюдаетс увеличение внутреннего диаметра заготов ки и появление зазора между вправкой и заготовкой в зоне интенсивной пластической деформации. При холодком выдавли вании фланцев -с толщиной, превьпцающей толщину стенки заготовки, раздача отверстия (заготовки) в зоне очага деформации (в области поперечной круговой полости) может произойти и в промежуточной стадии процесса, что приводит к образованию складок. Цель изобретения - повьЕпение качества изделий. Поставленная цель достигается тем, что согласно способу получения полых изделий с фланцем на начальной стадии формирования фланца осуществляют двулстороннее радиальное выдавливание сте.нок заготовки. Двустороннее радиальное выдавливание вьшолнтот при одновременном истечении металла в направлении от центра заготов ки с образованием наружного фланца и направлении к центру заготовки с образованием на внутренней боковой поверхно ти внутреннего фланца (урта). Предварительное формообразование на внутренней стороне трубчатой заготовки, расположенного на уровне очага деформации, предотвращает образование утяжин или раздачи отверстия трубчатой части на последующих стадиях интенсивного истеч ния металла в наружный фланец. Протяжка после совмещенного выдавливания поз воляет качественно деформировать трубчатую часть заготовки, с устранением очтагонений от форймы этой части, а осадкой фланца одновремвшо устраняют гри6стищюс1Ъ выдавленного наружно го фланца. На фиг. 1 представлена схема дефорд ровангая в начальной стадст на фиг. 2 то же,на промежуточной и заключительной стадиях процесса. Способ осуществляют следующим способом. Заготовку 1 устанавливают в непод- . вижную матрицу 2 с приемной полостью 3 на оправку 4 до соприкосновения с полуматрицей 5 и воздействуют деформирующим пуансоном 6. Начинается деформирование заготовки 1. На первой стадии вьшолняют двустороннее радиальное выдавливание стенок заготовки в круговую поперечную полость 3 (с формообразованием наружного фланца и в круговую поперечную полость 7, предусмотренную на оправке 4) с формообразованием внутрен- него бурта. При этом нижняя часть полос-ти 3 заполняется выдавливанием в центробежном направлении металлом быстрее, и фланец приобретает грибовидную форму. Бурт, образуемый металлом, выдавливаемым в центростремительном направлении, приобретает в соответствии с контуром полости 7 бочкообразную форму (благоприятную для последующей про.тяжки). После перемещения тре емого объема металла в полости 3 и 7 радиальное выдавливание прекращают, т. е, снимают нагрузку со стороны пуансона 6 на верхний торец заготовки. Затем начинают вторую стадию процесса, itm которой осушествл5пот осадку выдавленного фланца и одновременно производят протяжку полой части деформированием бут та и утонением стенки, перемещением матрицы 2 (в направлении движения пуансона 6 на первой стадии) относительно ступенчатой оправки 4. Осадка происхо- . дит при сближении матрицы 2 и полуматрицы 5, т. е. уменьшении- высоты круговой полости 3. Следует отметить, что полость, в которой происходит фо1 моизменение всей заготовки, образовавва матрицей 2 и оправкой 4 совместно с полуматрицей 5. I Протяжка начинается в тот момент, когда полуматрица 5 пройдет. уступ 4сС оправки и завершается после обработки заготовки (или уже полуфабриката) по всей высоте. Так как пуансон на второй стадии не оказьшает воздействия на верк- НИИ торец заготовки, то протяжка с деформированием (разглаживанием) бУрта и утонением стенки, ы шолняемая уступом 4 а оправки, завершается без образования кольцевого заусешш по торау. На второй стадии процесса протяжки и осадка моГут быть осуществлены и последовательно по саморегулирующему режиму в зависимости от потребных усилий.. После окончания процесса пуансон.6 и матрица 2 возвращаются в исходное положение, и изделие удаляется из матри цы дополнительным перемещением пуансона (с помощью выталкивателя пресса). При осуществлении протяжки на второй стадии относительное движение матрицы, т. е. воздейртвие уступа 4 ci оправки на заготовки может быть произведено и врижением оправки от отдельного привода. Размеры образуемого на боковой внут ренней поверхности заготовки бурта выбираются в зависимости of размеров флан ца или толщины стенки заготовки. Высота бурта преимущественно равна высоте, полости 3 для предварительного формообразования фланца, а ширина бурта принимается равной 1О-25% толщины стенкк трубчатой заготовки. Для облегчения последующей протяжки (разглаживания) бурта с перемещением металла в стенку изделця образующей %рта придает криволинейную (бочкообразную) форму, при этом наименьший диаметр отверстия бурта в его средней части принимают. равным 0,8-0,95 от диаметра отверстия в исХОДН9Й трубчатой загЬт жке. Следует отметить, что с развитием процесса выпдвливания металла во фланец может наблю- даться незначительная раздача отверстия , т, е, обратное течение металла из рта в трубчатую часть. Размеры уступа оправки подбираются такими, чтобы можно .было обеспечить наиболее благоприятный процесс протяжки и создать максимальную деформацию 6fe3 отрыва - фланца, что легко рассчитывается ПО существующим методикам для протяжки и волочения полых из: делий. Оптимальная степень деформации утонения стенкй находится в пределах 1 544 5-1О%. Степень деформации осадки фланца по толщине выбирают в пределах 1О-38%; Пример. Цилиндрическую :1 тулку из алюминиевого сплава АМцМ наружным диаметром 45 мм, внутренним диаметром ЗО,О мм, высотой 5О мм с фланцем, имеющим диаметр 65,0 мм и толщи11у .г5мм изготавливают следующим образом. Предварительно смазанную тру&штую заготовку диаметром 28,2 и 44,8 мм и высотой 55,0 укладывают в матрицу на оправке с полостью и уступом н осуществляют деформирование в описанной последовательности: на первой стадии осуществляют радиальное выдавливание наружного фланца толщиной 7 мм и рта с внутренним диаметром 25 мм. На второй стадии перемещением матрицы выполняют осадку ИПротяжву бурта и стезики трубчатой заготовки со -степенью утонения 9,6% . Усилие выдавливания на пер&ой стадии процесса ссх:тавляег 47О кН. Усилие : деформирования (пиковое значение) ва второй стадии составляет 560 кН. Полученные без утяжек взделоя имели хорошие качества поверхности (шероховатость в пределах 7-8 класса) торпа фланца приобретают плоскопараллельную форму. Вслед ствие упрочнения трубчатой части изделия неравномерность деформации поверхности ных слоев заметао снижается. Отклонение от ЦИЛИНД1Я1ЧНОСТЙ поверхности oiv верстия устраняется. Изобретение по сравнению с базовым объектом, в качестве .которого принят прототип, позволяет педаысить качество получаемых изделий и расширить технологические возможности в процессах обработ|си металлов давлением так как создается возможность получения вьедав--; ливанием изделий с утолщенным фланцем

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ по авт. св. № 874255, отличающееся тем, что, с целью повышения качества изделий, на начальной стадии формирования фланца осуществляют двустсфоннее paimuibHoe выдавливание стенок за1ч товки4 г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования электрического режима трехфазной дуговой электропечи | 1976 |

|

SU674255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-20—Подача