Изобретение относится к пайке, в частности к способам пайки изделий с вертикальным или близким к вертикальному положению зазора, и может быть использовано в энергетической и авиационной промышленности при соединении коаксиальных цилиндров, обечаек, имеющих форму тел вращения, и других аналогичных изделий.

Целью изобретения является повышение надежности способа за счет предотвращения вытекания расплавленного припоя из зазора.

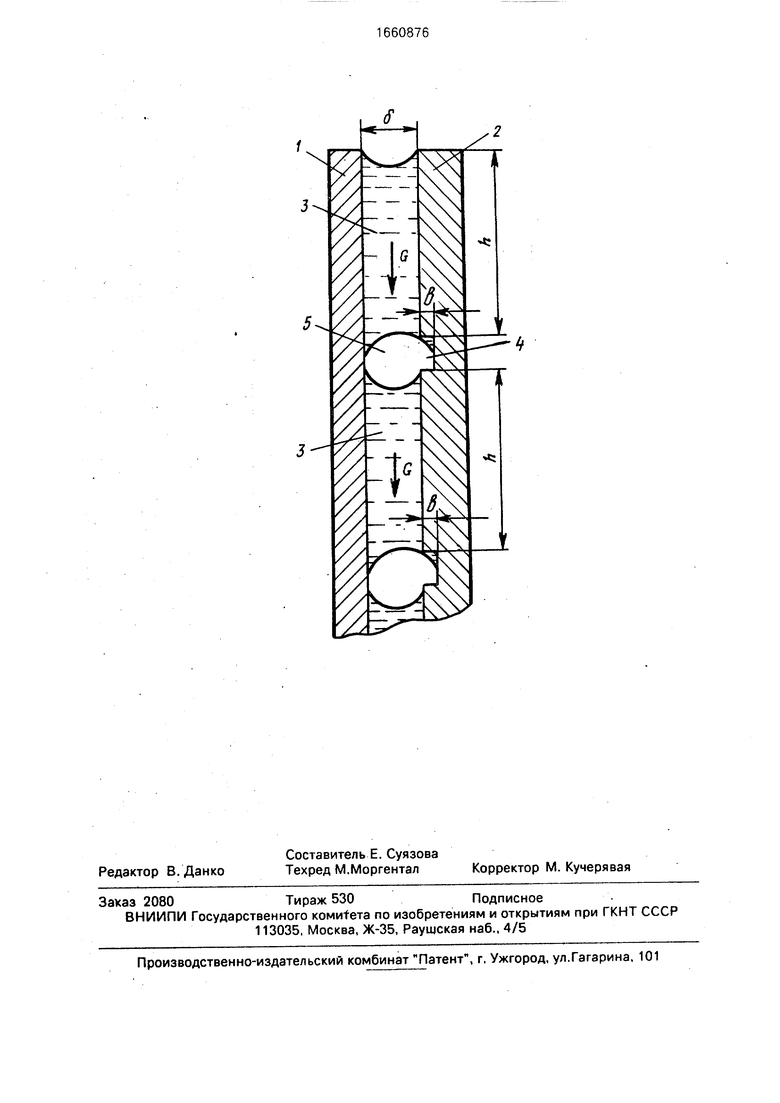

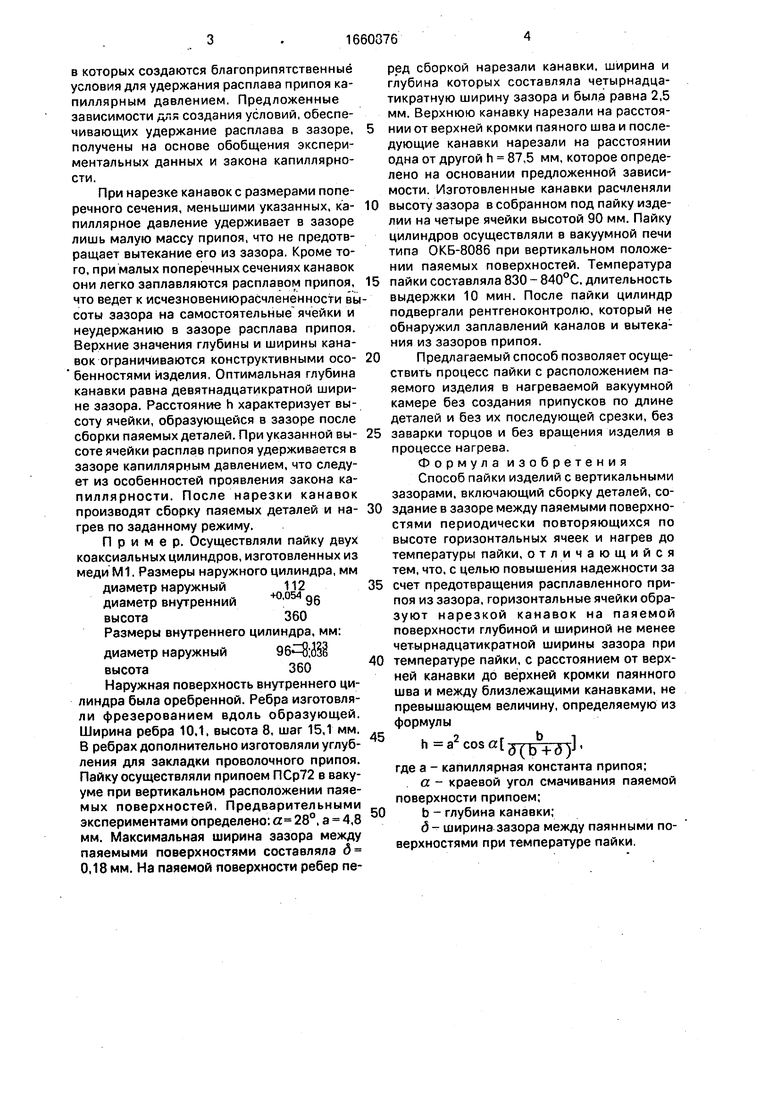

Изобретение иллюстрируется чертежом.

Способ осуществляется следующим образом.

Перед сборкой на одной из паяемых поверхностей 1, 2, образующих вертикальный

зазор 3, нарезают канавки 4 глубиной и шириной не менее четырнадцатикратной ширины зазора при температуре пайки, располагая верхнюю канавку от верхней кромки паянного шва и близлежащие канавки на расстоянии, не превышающем величину h, определяемую из формулы

h a2cosg d(bb+(j),

где а - капиллярная константа припоя;

а - краевой угол смачивания паяемой поверхности припоем;

b - глубина канавки;

б- ширина зазора между паяемыми поверхностями при температуре пайки

При наличии указанных канавок зазор между поверхностями деталей приобретает локальные расширения, расчленяющие Г высоту зазора на самостоятельные ячейки 5,

О

о

СО XS

о

в которых создаются благоприпятственныё условия для удержания расплава припоя капиллярным давлением, Предложенные зависимости для создания условий, обеспечивающих удержание расплава в зазоре, получены на основе обобщения экспериментальных данных и закона капиллярности.

При нарезке канавок с размерами поперечного сечения, меньшими указанных, ка- пиллярное давление удерживает в зазоре лишь малую массу припоя, что не предотвращает вытекание его из зазора. Кроме того, при малых поперечных сечениях канавок они легко заплавляются расплавом припоя, что ведет к исчезновениюрасчлененности высоты зазора на самостоятельные ячейки и неудержанию в зазоре расплава припоя. Верхние значения глубины и ширины канавок ограничиваются конструктивными осо- бенностями изделия. Оптимальная глубина канавки равна девятнадцатикратной ширине зазора. Расстояние h характеризует высоту ячейки, образующейся в зазоре после сборки паяемых деталей. При указанной вы- соте ячейки расплав припоя удерживается в зазоре капиллярным давлением, что следует из особенностей проявления закона капиллярности. После нарезки канавок производят сборку паяемых деталей и на- грев по заданному режиму.

Пример. Осуществляли пайку двух коаксиальных цилиндров, изготовленных из меди М1. Размеры наружного цилиндра, мм диаметр наружный112

диаметр внутренний +0 054 96 высота360

Размеры внутреннего цилиндра, мм:

диаметр наружный96 ЗЩ$

высота360

Наружная поверхность внутреннего цилиндра была оребренной. Ребра изготовляли фрезерованием вдоль образующей. Ширина ребра 10.1. высота 8, шаг 15,1 мм. В ребрах дополнительно изготовляли углубления для закладки проволочного припоя. Пайку осуществляли припоем ПСр72 в вакууме при вертикальном расположении паяемых поверхностей, Предварительными экспериментами определено: а 28°. а 4,8 мм. Максимальная ширина зазора между паяемыми поверхностями составляла 6 0,18 мм. На паяемой поверхности ребер пе

0 5 0 5 0

5

0

5

0

ред сборкой нарезали канавки, ширина и глубина которых составляла четырнадцатикратную ширину зазора и была равна 2,5 мм. Верхнюю канавку нарезали на расстоянии от верхней кромки паяного шва и последующие канавки нарезали на расстоянии одна от другой h 87,5 мм, которое определено на основании предложенной зависимости. Изготовленные канавки расчленяли высоту зазора в собранном под пайку изделии на четыре ячейки высотой 90 мм. Пайку цилиндров осуществляли в вакуумной печи типа ОКБ-8086 при вертикальном положении паяемых поверхностей. Температура пайки составляла 830 - 840°С, длительность выдержки 10 мин. После пайки цилиндр подвергали рентгеноконтролю, который не обнаружил заплавлений каналов и вытека1 ния из зазоров припоя.

Предлагаемый способ позволяет осуществить процесс пайки с расположением паяемого изделия в нагреваемой вакуумной камере без создания припусков по длине деталей и без их последующей срезки, без заварки торцов и без вращения изделия в процессе нагрева.

Формула изобретения Способ пайки изделий с вертикальными зазорами, включающий сборку деталей, создание в зазоре между паяемыми поверхностями периодически повторяющихся по высоте горизонтальных ячеек и нагрев до температуры пайки, отличающийся тем, что, с целью повышения надежности за счет предотвращения расплавленного припоя из зазора, горизонтальные ячейки образуют нарезкой канавок на паяемой поверхности глубиной и шириной не менее четырнадцатикратной ширины зазора при температуре пайки, с расстоянием от верхней канавки до верхней кромки паянного шва и между близлежащими канавками, не превышающем величину, определяемую из формулы

И а2соз«(з(ЬЬ+а). где а - капиллярная константа припоя;

а краевой угол смачивания паяемой поверхности припоем;

b - глубина канавки;

д - ширина зазора между паянными поверхностями при температуре пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки изделий с большими сборочными зазорами | 1978 |

|

SU880644A1 |

| Способ пайки изделий сложного профиля с внутренними каналами | 1985 |

|

SU1278165A1 |

| СПОСОБ ВАКУУМПЛОТНОГО СОЕДИНЕНИЯ КЕРАМИКИ ИЗ НИТРИДА БОРА С МЕТАЛЛАМИ | 1979 |

|

SU1739590A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| СИСТЕМА МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К ОСНОВАНИЮ КОРПУСА | 2009 |

|

RU2480860C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2003 |

|

RU2252846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1990 |

|

SU1809697A1 |

| Способ капиллярной пайки деталей | 1989 |

|

SU1639901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА КРИТИЧЕСКОГО СЕЧЕНИЯ СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2352445C2 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

Изобретение относится к пайке, в частности к способам пайки изделий с вертикальными зазорами. Цель изобретения - повышение надежности способа за счет предотвращения вытекания припоя из зазора. На одной из паяемых поверхностей перед сборкой нарезают канавки глубиной и шириной не менее четырнадцатикратной ширины вертикального зазора при температуре пайки, располагая верхнюю канавку от верхней кромки паянного шва и близлежащие канавки на расстоянии, не превышающем величину H, определяемую из формулы H = A2 COSΑ [B/δ(B + δ)], где A - капиллярная константа припоя

α - краевой угол смачивания паяемой поверхности припоем

B - глубина канавки

δ - ширина зазора между паяемыми поверхностями при температуре пайки. После нарезки канавок производят сборку паяемых деталей и нагрев по заданному режиму. Способ обеспечивает удержание расплава припоя в зазоре между вертикально расположенными паяемыми поверхностями путем расчленения зазора на ячейки, создаваемые горизонтально расположенными канавками. 1 ил.

| Способ пайки изделий с большими сборочными зазорами | 1978 |

|

SU880644A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-08-14—Подача