Изобретение относится к пайке, в частности к способам пайки крупногабаритных изделий с большими сборочными зазорами труб большого диаметра. Известен способ пайки изделий с бол шими сборочными зазорами, при котором между паяемыми деталями помешают при пой и закладной элемент изготовленный из металлической фолыв я производят nafecy до полного валопненяя 1фнпоем за зора. Введение зеекладного элемента в виде пластин из фольги позволяет разделить сборочный эазор пополам и тем самым уменьшить вытгасание пршюя из зазора. Однако при крупногабаритных деталя подобное уменьшение зазора яе может дать желаемого результата, особенно. при вертикальных наземных швах, поско ку возникающих капиллярных сил недостаточно для удержания припоя. Известен способ пайки, при котором в зазор закладывают порошок более тугоплавкого металла или сетку из его волокон и пропитьгоают его припоем. Введение порошка тугоплавкого металла приводит к увеличению вязкости припоя и более медленному его вытеканию из зазора. Однако этот способ позволяет незначительно изменить вязкость припоя, а следовательно, и незначительно увеличить зазор под пайку. В та же время при соединении таких крупногабаритных из- делнй, как трубы большого диаметра, сборочные зазоры могут достигать 1-2 мм. При зазорах такой величины приведенный способ пайки не позволяет получить качественное соединение нз-за вытекания припоя, особенно на вертикальных учас ках шва, что приводит к потере герметичности и прочности соединения. HeyдoCk}T, во работы с порошковой прослойкой, невозможность создания равномерного слоя затрудняет применение этого способа и получение качественного соединения при пайке с зазорами более 0,821 мм.

Известен способ пайки изделий с большими сборочными зазорами, включающий введение в зазор закладного элемента, содержащего нерасплавляемый ячеистый каркас, сжатие изделия инагрев до температуры пайки. Легкоплавкая фаза смачивает соединяемые детали, а от вытекания удерживается ячейками каркаса.

Однако при пайке крупногабаритных изделий с использованием мелкоячеистого закладного элемента качественной пайки достичь невозмоя о, так как не обеспечивается контакт со всей паяемой поверхностью из-за неравномерности паяемого зазора и недостаточности поджатия 1аким образом, известный способ пайки не позволяет получить качественное паяное соединение крупногабаритных изделий с большими сборочными зазорами.

Цель изобретения - повышение качест ва паяных соединений крупногабаритных изделий при вертикальном или близком к вертикальному положению зазора в -процессе пайки.

Поставленная цель достигается тем, что согласно способу в зазоре образуют с помошъю каркаса закладного элемента горизонтальные ячейки, расположенные по всей высоте зазора.

Высота горизонтальных ячеек не должна превышать величину, определяемую соотношением

4, « ,

где С) - ускорение силы тяжести; 0 - величина сборочного зазора; f - удельный вес ; (э - поверхностное натяжение ; в угол смач1шания.

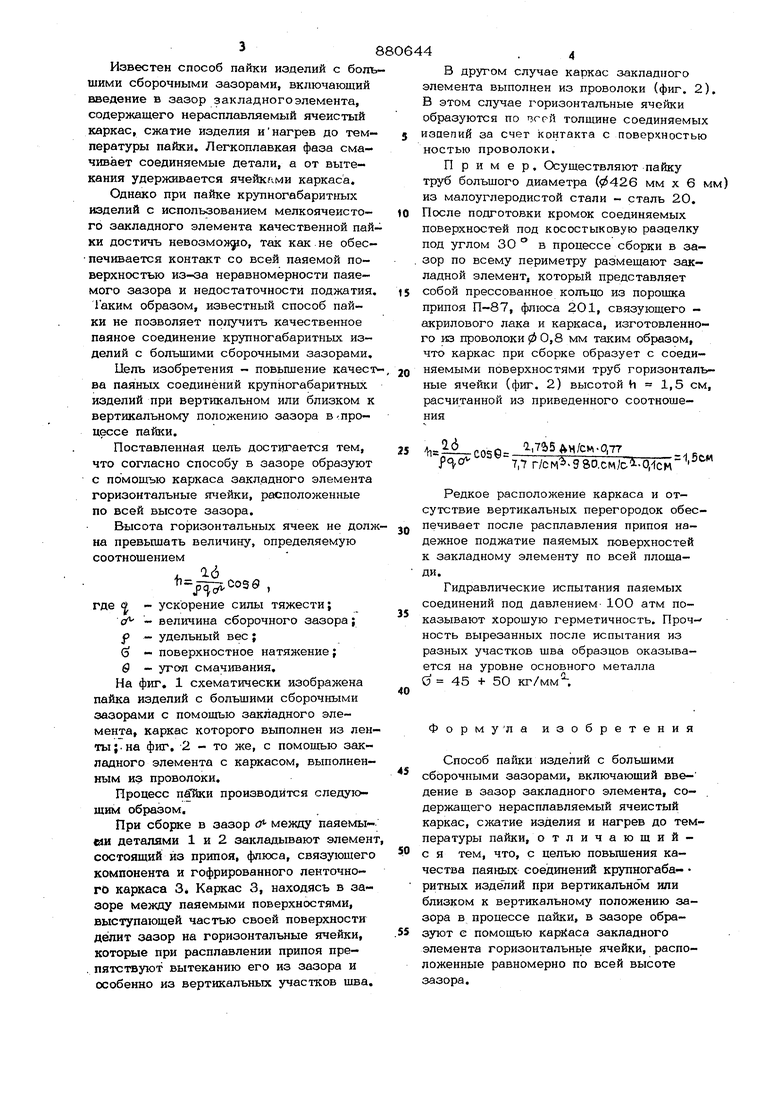

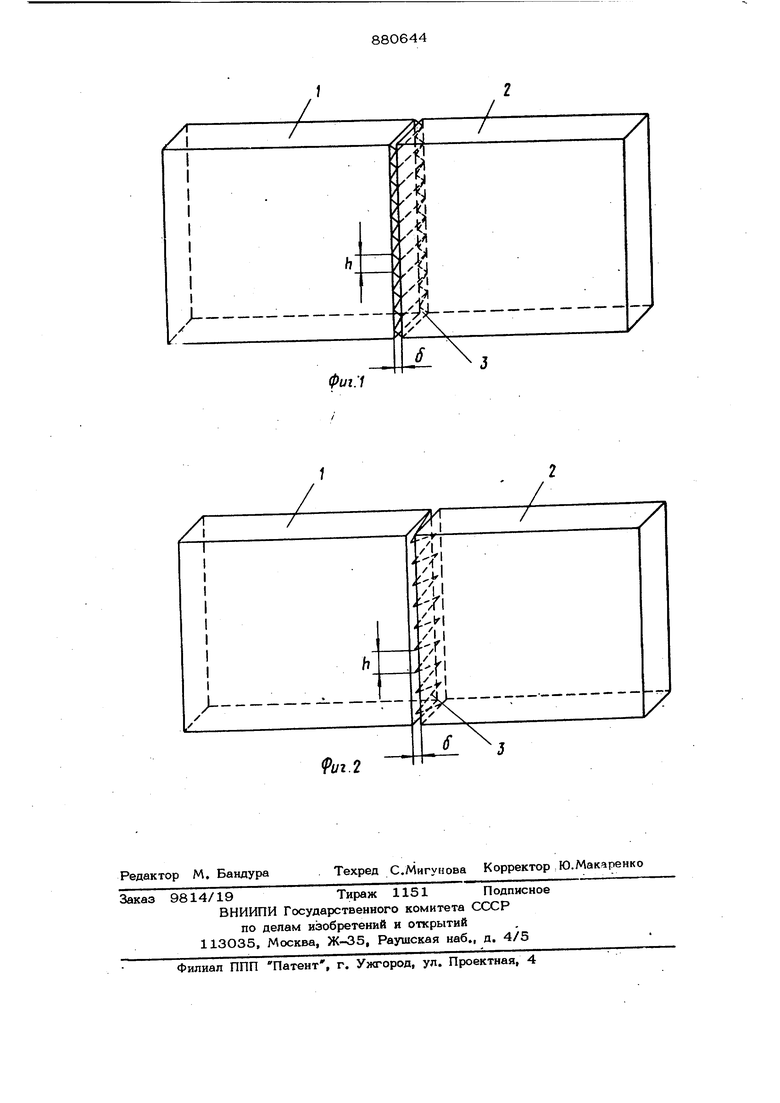

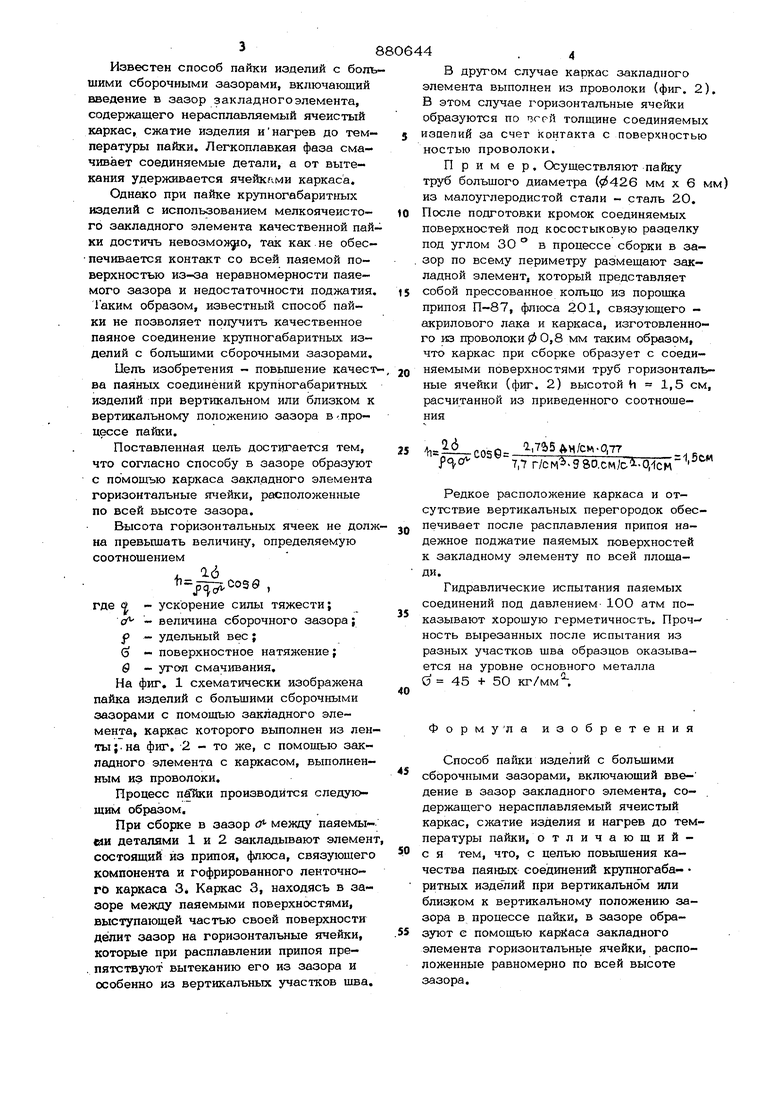

На фиг, 1 схематически изображена пайка изделий с большими сборочными зазорами с помощью закладного элемента, каркас которого выполнен из ленты;, на фиг, 2 - то же, с помощью закладного элемента с каркасом, выполненным из проволоки.

Процесс пййки производится следующим образом.

При сборке в зазор c между паяемыии деталями 1 и 2 закладывают элемен состоящий из припоя, флюса, связующего компонента и гофрированного ленточного каркаса 3, Каркас 3, находясь в зазоре между паяемыми поверхностями, выступающей частью своей поверхности делит зазор на горизонтальные ячейки, которые при расплавлении припоя препятствуют вытеканию его из зазора и особенно из вертикальных участков шва.

В другом случае каркас закладного элемента выполнен из проволоки (фиг. 2). В этом случае горизонтальные ячейки образуются по пгрй толщине соединяемых иааепий за счет контакта с поверкностью ностью проволоки.

Пример. Осуществляют пайку труб большого диаметра ( мм х 6 мм) из малоуглеродистой стали - сталь 20. После подготовки кромок соединяемых поверхностей под кососгыковую разделку под углом 30 ° в процессе сборки в зазор по всему периметру размещают закладной элемент, который представляет собой прессованное кольцо из порошка

5 припоя П-87, флюса 201, связующего акрилового лака и каркаса, изготовленного КЗ проволоки 0 0,8 мм таким образом, что каркас при сборке образует с соединяемыми поверхностями труб горизонтальные ячейки (фиг. 2) высотой h 1,5 см, расчитанной из приведенного соотношения

4,±А-.лзС- VU5AM/CM.O,TT

7,7 г/см -Э80.см;сг-о,

Редкое расположение каркаса и отсутствие вертикальных перегородок обеспечивает после расплавления припоя надежное поджатие паяемых поверхностей к закладному элементу по всей площади.

Гидравлические испытания паяемых соединений под давлением- 10О атм показывают хорошую герметичность, Проч-ность вырезанных после испытания из разных участков шва образцов оказывается на уровне основного металла б 45 +50 кг/мм.

ФормуЛ а изобретения

Способ пайки изделий с большими сборочными зазорами, включающий введение в зазор закладного элемента, содержащего нерасплавляемый ячеистый каркас, сжатие изделия и нагрев до температуры пайки, отличающийс я тем, что, с целью повьпиения качества паяных соединений крупногаба- ритных при вертикальном или близком к вертикальному положению зазора в процессе пайки, в зазоре образуют с помощью карйаса закладного элемента горизонтальные ячейки, расположенные равномерно по всей высоте зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей с большими сборочными зазорами | 1985 |

|

SU1328099A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| Способ пайки изделий с развитыми паяемыми поверхностями | 1976 |

|

SU664774A1 |

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

Авторы

Даты

1981-11-15—Публикация

1978-11-03—Подача