Изобретение относится к технике измерения тепловых потоков от источника нагрева к обрабатываемому изделию, преимущественно при сварке, и может быть использовано в сварочной технике.

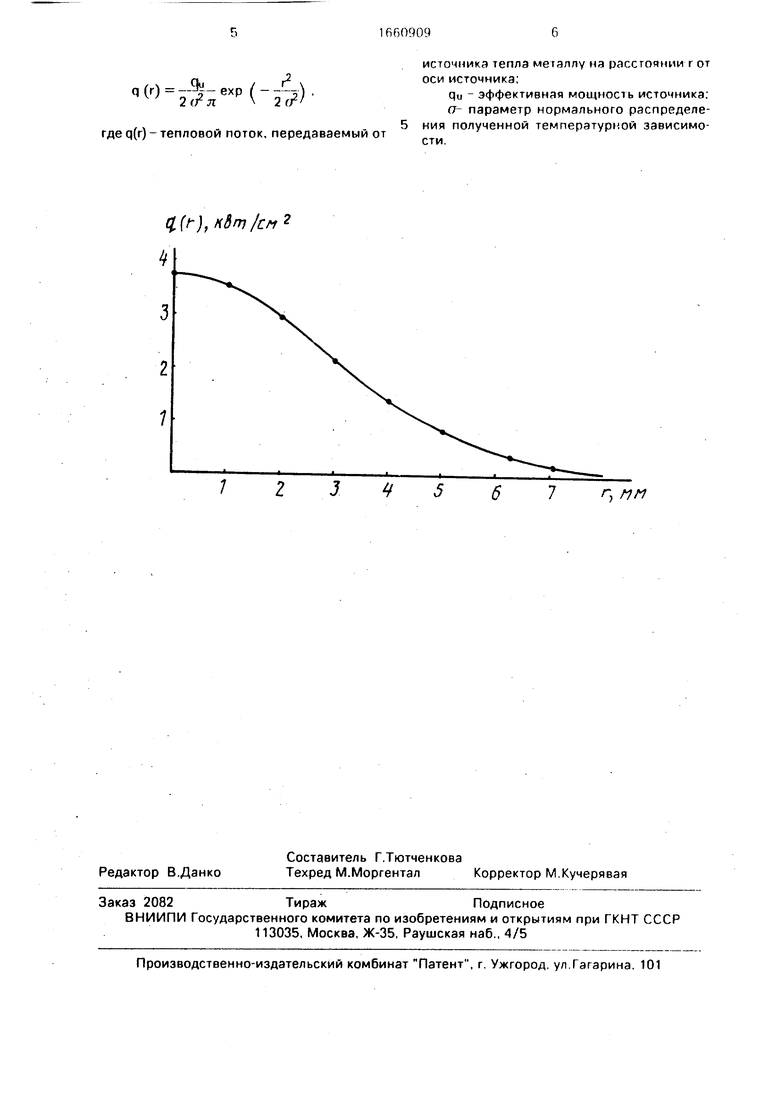

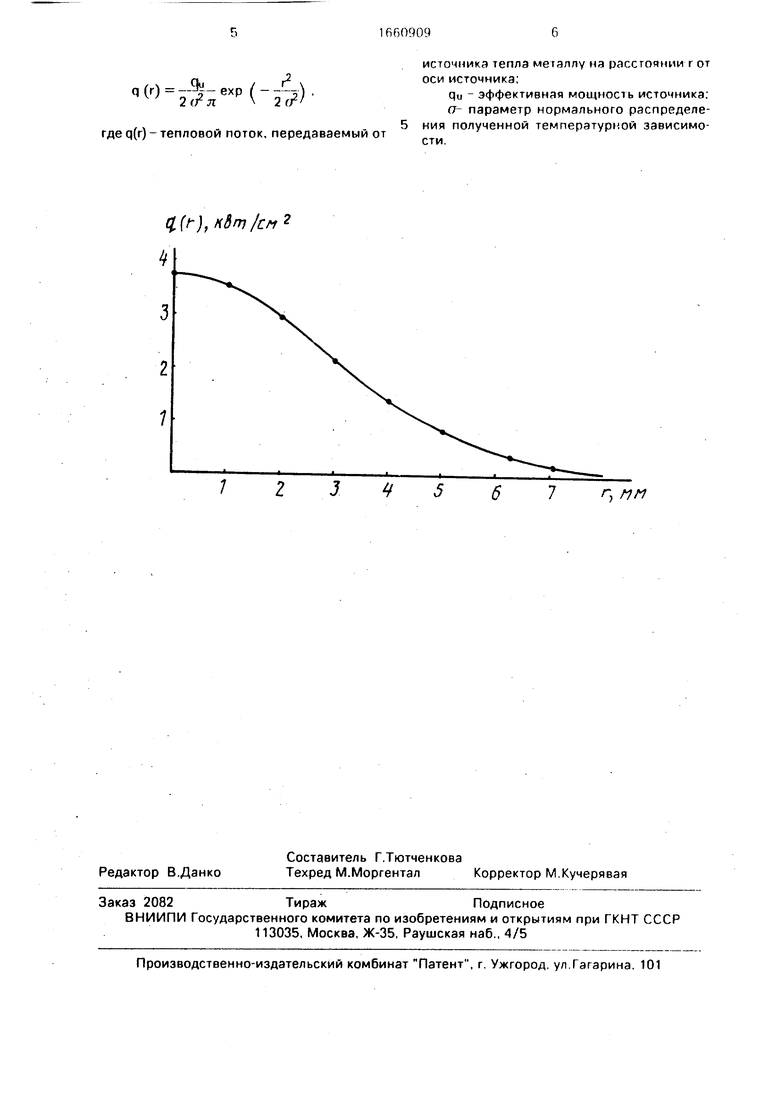

На чертеже представлен график зависимости распределения q(r), полученной по предложенному способу при токе 180А,напря- жении 13,0 В, расходе аргона 5,5 л/мин.

Сущность изобретения заключается, в следующем. Согласно теории сварочных источников тепла распределение теплового потока от источника по пятну нагрева в большинстве случаев отвечает закону нормального распределения

q(r) дмакс ехр (-Кг2), (1)

где К - параметр распределения, 1/см2;

Рм8кс - максимальный тепловой поток на оси источника, Вт/см2.

Диаметр пятна нагрева от источника с распределением удельной мощности по нормальному закону определяется по формуле

О„ 3,46/

см

(1)

о

Для определения распределенности теплового потока q(r) по пятну нагрева источника вначале оценивают диаметр пятна нагрева по формуле (2). Значение К принимают ориентировочно по литературным данным, округляя ei о в сторону уменьшения К. По полученному значению DH рассчитывают радиус пятна нагрева RH. После этого выбирают число точек замера температуры. Число точек должно быть не менее 6, так как меньшего числа точек недостаточно для определения параметров нормального распределения. Затем рассчитывают расстояние между точками замера темпераю

туры. Для этого делят диаметр пятна нагрева на число точек замера. После этого в поперечном сечении пластины на рассчитанном расстоянии устанавливают термопары.

Среднюю из термопар располагают на оси движения источника. Термические циклы термопар при движении источника запи- сывают на регистрирующий прибор. Исследуемый источник тепла перемещают над пластиной, на которую он действует, с высокой скоростью 3-12 см/с перпендикулярно сечению, в котором расположены термопары. По термическому циклу термопары, расположенной на оси движения источника, фиксируют момент начала роста температуры и момент достижения максимальной температуры. В момент достижения на оси движения источника максимальной температуры измеряют температуры в других точках замера. Затем с помощью формул математической статистики определяют параметр нормального распределения полученной температурной зависимости Т(г)

5

Т(Г) Тмакс ехр ( - --} , ( 3 ) 2 сг

После этого принимают, что точное значение коэффициента сосредоточенности

К 1/2 ст. Для определения второго параметра в формуле распределения теплового потока (1) максимальной мощности рмакс дополнительно при тех же режимах измеряют эффективную мощность источника тепла qu. Для этого на аналогичных режимах калори- метрируют пластину тех же размеров и из такого же материала или измеряют полную мощность источника, а эффективную рассчитывают через эффективный КПД т/и.

Предложенный способ основан на одновременном установлении того, что радиальное распределение температур Т(г) дает близкое к действительному значение параметра сосредоточенности К, несмотря на теплоотвод от пятна нагрева в поперечном направлении и использование для определения максимальной удельной тепловой мощности источника тепла qu. Согласно теории сварочных источников тепла при распределении q(r) по нормальному закону (1) между qMaxc и эффективной мощностью источника qu существует следующая связь qu К.

Чмакс -

Я

QMBKC

CJ р д Тмакс

to

IS -.т-

2 о2

(4) (5)

Анализируя имеющиеся данные по определению qMaKc и К, можно заметить, что известный способ дает достаточно точные данные о коэффициенте К и значительно

занижает максимальную мощность . Для повышения точности измерения необходимо дополнительно измерить эффективную мощность qu.

Пример. Определяли распределение

теплового потока от дуги прямой полярности с неплавящимся электродом в аргоне по предлагаемому способу. Ток дуги составлял 180 А, длина дуги Ld 5 мм, напряжение на дуге 13,0 В, расход аргона 5,5 л/мин, скорость движения дуги 3 см/с. Толщина наплавляемой пластины из нержавеющей стали составляла 1 мм, температуру в поперечном сечении пластины измеряли в шести точках по одну сторону от оси движения дуги. В

результате расчета параметра нормального распределения температурной зависимости получили 1/2 а2 К 6. После этого измеряли эффективную мощность дуги при тех же условиях наплавки. В результате получили qu 1820 Вт. Затем по формуле (2) рассчитали рмакс 3746 Вт/см-. Полученное распределение теплового потока от дуги приведено на чертеже.

Предложенный способ дает распределение q(r), промежуточное между известными способами, что свидетельствует о повышении точности измерения q(r).

Предложенный способ позволяет в два раза повысить точность определения распределения теплового потока в условиях, близких к условиям процесса сварки. Поэтому результаты замеров q(r) можно использовать для расчета размеров зоны проплавления при сварке

Формула изобретения

Способ определения распределенности теплового потока от источника нагрева, при

котором источник перемещают с высокой скоростью относительно пластины толщиной 0,9-1 мм, измеряют температуру в нескольких точках поперечного сечения пластин, перпендикулярного к оси движения источника, фиксируют момент начала роста температуры на оси движения источника и в момент достижения на оси источника максимальной температуры рассчитывают параметр нормального распределения полученной температурной зависимости, отличающийся тем. что, с целью повышения точности, дополнительно измеряют эффективную мощность источника, а распределенность теплового потока по пятну нагрева определяют по формуле

г2

q(r)(----). где q(r) - тепловой поток, передаваемый от

источника тепла металлу на расстоянии г от оси источника;

qu - эффективная мощность источника;

а- параметр нормального рэспределе- ния полученной температурной зависимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента сосредоточенности теплового потока от неподвижного источника тепла | 1990 |

|

SU1761417A1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| Способ определения коэффициента поверхностной теплоотдачи | 1986 |

|

SU1377697A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД НА СКВАЖИННЫХ КЕРНАХ | 2006 |

|

RU2334977C2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| СВАРОЧНЫЙ КАЛОРИМЕТР | 2021 |

|

RU2757877C1 |

Изобретение относится к способам измерения тепловых потоков от источника тепла к обрабатываемому изделию преимущественно при сварке и может быть использовано в сварочной технике. Цель изобретения - повышение точности измерения распределенности теплового потока от источника тепла по пятну нагрева. Вначале определяют температуру в поперечном сечении пластины. Затем рассчитывают параметр нормального распределения полученной температурной зависимости. Дополнительно измеряют эффективную мощность источника. После этого определяют распределенность теплового потока по пятну нагрева Q(R) = Qи/2δ2 φехр(R2/2δ2), где Q(R) - тепловой поток, передаваемый от источника тепла металлу на расстоянии R от оси источника

Qи - эффективная мощность источника тепла

δ - параметр нормального распределения полученной температурной зависимости. 1 ил.

%(-}, кит/см

г, пм

| Ерохин А.А | |||

| Основы сварки плавлением | |||

| М.: Машиностроение, 1973, с.22-24. |

Авторы

Даты

1991-07-07—Публикация

1989-08-29—Подача