Изобретение относится к эксплуатации абразивного инструмента, а именно к составам для пропитки.

Цель изобретения - повышение стойкости абразивного инструмента, повышение технологичности процесса пропитки за счет устранения ликвации состава .

Состав для пропитки содержит твердую смазку в виде диселенида молибдена, алкенилсукцинимид, продукт взаимодействия 20 М оксиэтилена и смеси жирных кислот (препарат ОС-20 )и бакелитовый лак при следующем соотношении компонентов, мас.%: Диселенид молибдена10-20

Алкенилсукцинимид0,05-0,1

Продукты взаимодействия20 М

20М оксиэтилена и смеси жирных кислот (препарат ОС-20) 0,1-0,3 Бакелитовый лакОстальное

В предлагаемом составе препарат ОС- 20 применяется для повышения эффекта пропитки как компонент, снижающий ликвацию твердой смазки, а именно диселенида молибдена, в составе импрегнатора.

Алкенилсукцинимид ускоряет процесс пропитки, предотвращает забивание пор абразивного инструмента, что обеспечивает более однородное распределение импрегнатора по всему объему пропитывамого абразивного инструмента Кроме того, предлагаемый состав позволяет производить пропитку кругов с более плотной структурой.

Состав для пропитки готовят следующим образом.

Готовят раствор препарата ОС-20 с алке- нилсукцинимидом в ацетоне в необходимой концентрации. Диселенид молибдена вводят в бакалитовый лак плотностью 0,96 г/см3 при интенсивном перемешивании. Затем вводят раствор алкенилсукцинимида и препарат ОС-20.

Технологический процесс импрегниро- вания производится методом свободного капиллярного поднятия при первоначальном погружении круга не более чем 1/2 высоты с последующим полным погружением и выдержкой в пропитывающем растворе до

(Л

С

io

OJ

9s ел

появления раствора на наружной поверхности. По окончании пропитки абразивный круг вынимают из раствора и устанавливают над ванной для отекания излишков раствора. После этого пропитанный инструмент подвергают нагреву при 180- 200°С в течение 4-6 ч.

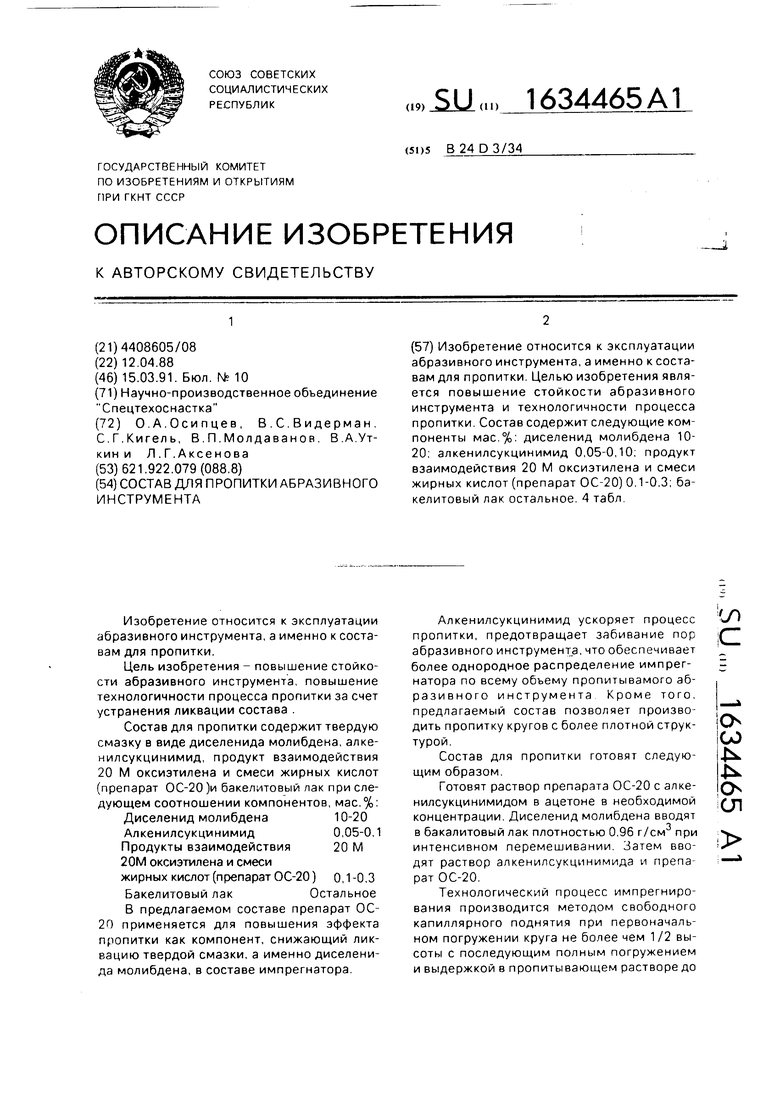

По указанной технологии получены составы, представленные в табл. 1.

В составах 1 и 5 приведены компоненты в соотношениях, выходящих за нижний и верхний предлагаемые пределы.

Указанные составы 1-5 испытывали в сравнении с известным составом 6 известным способом, при следующем соотношении компонентов, мас.% Диселенид

молибдена30

Анатерм- У Остальное

Испытания указанных составов проведены при шлифовании абразивными кругами ПП 175 х 20 х 32 25 А 40 Н СМ17 Кб на плоскошлифовальном станке модели ЗБ70В. Образцы для шлифования - пластинки из быстрорежущей стали Р6М5 НРСл 63-65 пязмепями 8 х 20 х 50 мм.

Испытания проводили при следующих режимах шлифования:

Скорость круга, м/с18

Скорость стола, м/мин10

Поперечная подача, мм/ход 2 Глубина шлифования, мм0,03

Оценку эффективности составов для пропитки производили по стойкости абразивного инструмента, т.е. времени, в течение которого круг при его эксплуатации сохраняет свои режущие свойства.

Кроме того, оценивали удельную производительность. Для каждого из испытуемых составов делали три-пять дублирующих экспериментов с целью получения достоверных данных.

Результаты испытаний приведены в табл. 2.

Как следует из табл. 2. стойкость кругов, пропитанных предлагаемым составом (2-4), по сравнению с пропиткой известным составом (6) в 1,4 раза выше и несколько снижается при пропитке запредельными составами (1 и 5).

Для доказательства необходимости наличия в составе компонентов, обеспечивающих равномерное распределение

компонентов предлагаемого состава, проведены дополнительные испытания составов, включающих один, либо алкенилсукцинимид, либо ОС-20 попеременно.

Изготовление составов, образцы для

шлифования и режимы обработки применялись в соответствии с указанной технологией. Испытания проводились с пропитанными абразивными кругами указанной марки, но с различными диаметра-, ми: номинальным ф 175 мм и диаметром круга после износа до ф 160 мм.

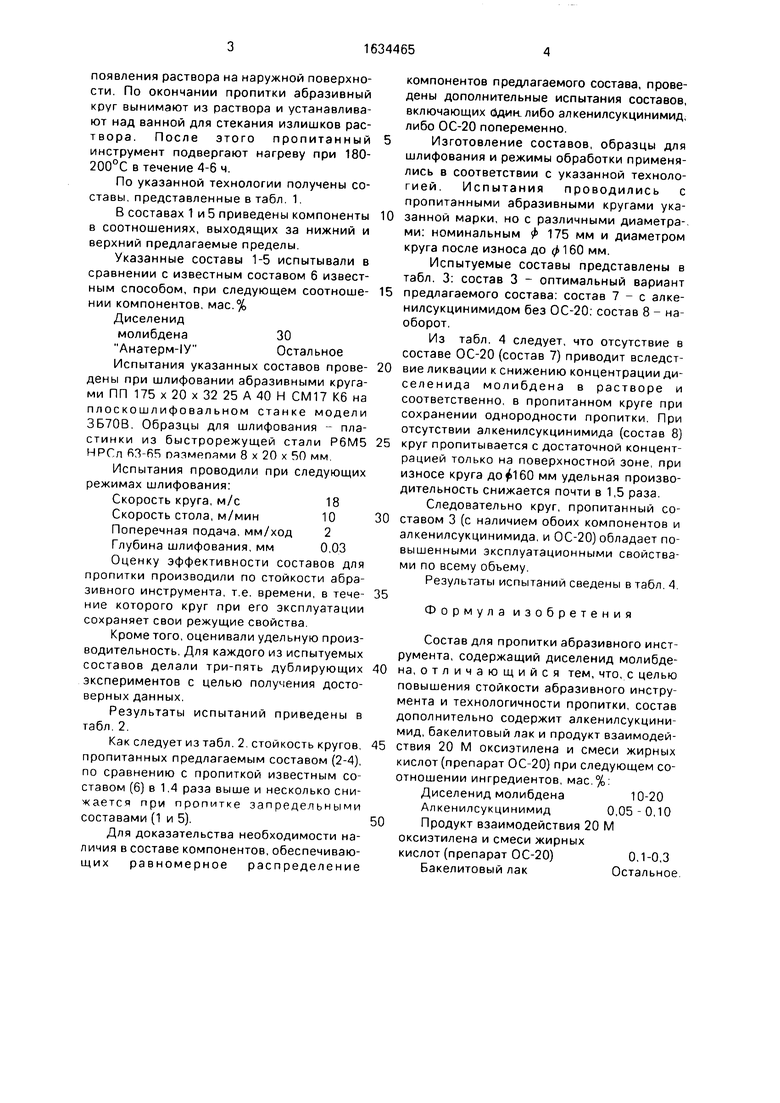

Испытуемые составы представлены в табл. 3: состав 3 - оптимальный вариант

предлагаемого состава: состав 7 - с алке- нилсукцинимидом без ОС-20; состав 8 - наоборот.

Из табл. 4 следует, что отсутствие в составе ОС-20 (состав 7) приводит вследствие ликвации к снижению концентрации ди- селенида молибдена в растворе и соответственно, в пропитанном круге при сохранении однородности пропитки. При отсутствии алкенилсукцинимида (состав 8)

круг пропитывается с достаточной концентрацией только на поверхностной зоне, при износе круга мм удельная производительность снижается почти в 1,5 раза. Следовательно круг, пропитанный составом 3 (с наличием обоих компонентов и алкенилсукцинимида, и ОС-20) обладает повышенными эксплуатационными свойствами по всему объему.

Результаты испытаний сведены в табл. 4.

Формула изобретения

Состав для пропитки абразивного инструмента, содержащий диселенид молибде- на, отличающийся тем, что, с целью повышения стойкости абразивного инструмента и технологичности пропитки, состав дополнительно содержит алкенилсукцинимид, бакелитовый лак и продукт взаимодей- ствия 20 М оксиэтилена и смеси жирных кислот (препарат ОС-20) при следующем соотношении ингредиентов, мас.%:

Диселенид молибдена10-20

Алкенилсукцинимид0,05-0,10

Продукт взаимодействия 20 М

оксиэтилена и смеси жирных кислот (препарат ОС-20)0,1-0,3

Бакелитовый лакОстальное.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента | 1989 |

|

SU1660947A2 |

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1366378A1 |

| Состав для пропитки абразивного инструмента | 1987 |

|

SU1468730A1 |

| Импрегнатор абразивного инструмента | 1986 |

|

SU1348155A1 |

| Смазка для абразивной обработки металлов | 1984 |

|

SU1188195A1 |

| Состав для пропитки абразивных инструментов | 1981 |

|

SU1016336A1 |

| Состав для пропитки абразивного инструмента и способ его приготовления | 1987 |

|

SU1479264A1 |

| Антифрикционная смазка для абразивной обработки металлов | 1989 |

|

SU1622380A2 |

| Способ пропитки абразивного инструмента | 1990 |

|

SU1756131A1 |

| Антифрикционная смазка для абразивной обработки металлов | 1986 |

|

SU1384605A1 |

Изобретение относится к эксплуатации абразивного инструмента, а именно к составам для пропитки. Целью изобретения является повышение стойкости абразивного инструмента и технологичности процесса пропитки. Состав содержит следующие компоненты мас.%: диселенид молибдена 10- 20; алкенилсукцинимид 0,05-0,10. продукт взаимодействия 20 М оксиэтилена и смеси жирных кислот (препарат ОС-20) 0.1-0,3; бакелитовый лак остальное. 4 табл.

Компоненты

MoSe 2

С5А

ОС-20 Бакелитовый лак

Таблица2

Таблица 3

Содержание мае % в составе

008

020 До 100До 100

Таблица 4

Авторы

Даты

1991-03-15—Публикация

1988-04-12—Подача