Изобретение относится к способам получения диоксида теллура высокой чистоты, используемого в оптическом стекловарении, акустооптике, а также для выращивания монокристаллов парателлурита.

Цель изобретения - повышение выхода конечного продукта и упрощение процесса.

Примео 1. В стеклянный стакан заливают 30 см воды и 20 см3 концентрированной азотной кислоты ( р 1420 кг/м3). В полученный раствор азотной кислоты (с массовой долей около 34%) засыпают 20 г порошкообразного теллура. Соотношение

Те:НМОз-1:1.

Полученный осадок диоксида теллура промывают водой, отжимают на воронке Бюхнера и прокаливают при 600°С в течение 1 ч.

Выход готового продукта 23 г, что составляет 92% от теоретического.

Пример 2. В реактор с фторопластовыми покрытиями и мешалкой заливают 11,5 дм3 воды и 20 дм3 концентрированной азотной кислоты (р 1420 кг/м. В полученный раствор азотной кислоты (с массовой долей около 50%) загружают порциями 20 кг порошкообразного теллура. Соотношение Te:HN03 1:1.

По окончании подачи теллура суспензию прогревают в аппарате при температуре около 90°С в течение 1 ч при перемешивании. Затем осадок промывают водой и отжимают на нутч-фильтре.

Полученный осадок диоксида теллура прокаливают при 650°С в течение 5 ч.

Пример 3. В реактор заливают 105 дм3 воды и 20 дм3 концентрированной азотной кислоты ( / 1420 кг/м3). В полученный раствор азотной кислоты (с массовой долей 15%) загружают порциями 20 кг порошкообfe

О

о

Ј ND

разного теллура. Соотношение Ге:НМОз 1:1.

По окончании подачи теллура суспензию прогревают в аппарате при температуре около 50°С в течение 4 ч при перемешивании, затем осадок промывают водой, отжимают на нутч-фильтре и прокаливают при 650°С в течение 5 ч.

Выход готового продукта 23,3 кг, что составляет 93,2% от теоретического.

Пример 4. В реактор заливают 105 дм3 воды и 20 дм3 концентрированной азотной кислоты (/ 1420 кг/м3). В полученный раствор азотной кислоты (с массовой долей около 15%) загружают порциями 20 кг порошкообразного теллура. Соотношение Те:НМОз 1:1.

По окончании подачи теллура суспензию прогревают в аппарате при 70°С в течение 2 ч при перемешивании. Затем осадок промывают водой и отжимают.

Пасту диоксида теллура обрабатывают перекисью водорода с массовой долей 30% (в количестве 100 г на 1 кг отжатых кристаллов) и прокаливают при 600°С в течение 10ч.

Выход диоксида теллура 23,6 кг, что составляет 94,4% от теоретического.

Пример 5. В реактор заливают 105 дм3 воды и 20 дм3 концентрированной азотной кислоты (р- 1420 кг/м3). В полученный раствор азотной кислоты (с массовой долей около 15%) загружают порциями 20 кг порошкообразного теллура, Соотношение

Те:НМОз 1:1.

По окончании подачи теллура суспензию прогревают в аппарате при 80°С в течение 3 ч при перемешивании. Затем осадок промывают водой в отжимают.

Пасту диоксида теллура обрабатывают перекисью водорода с массовой долей 30% (в количестве 100 г на I кг отжатых кристаллов) и прокаливают при 700°С в течение 3 ч. Выход диоксида теллура 23,8 кг, что составляет 95,2% от теоретического.

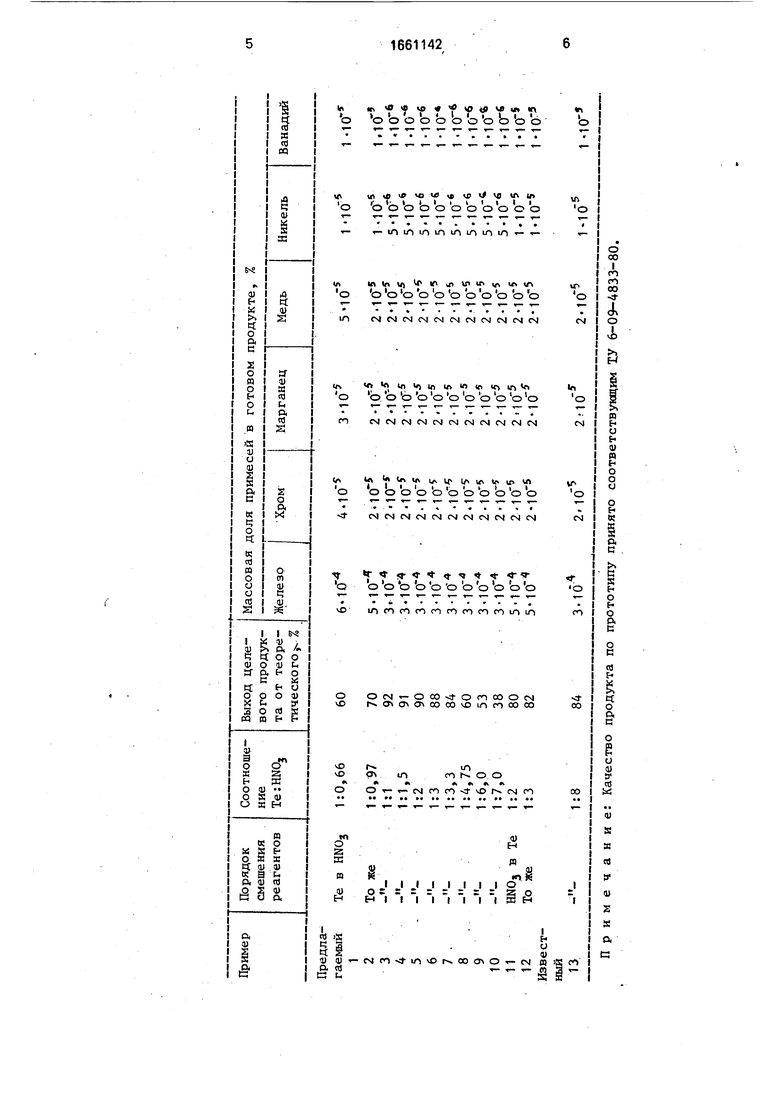

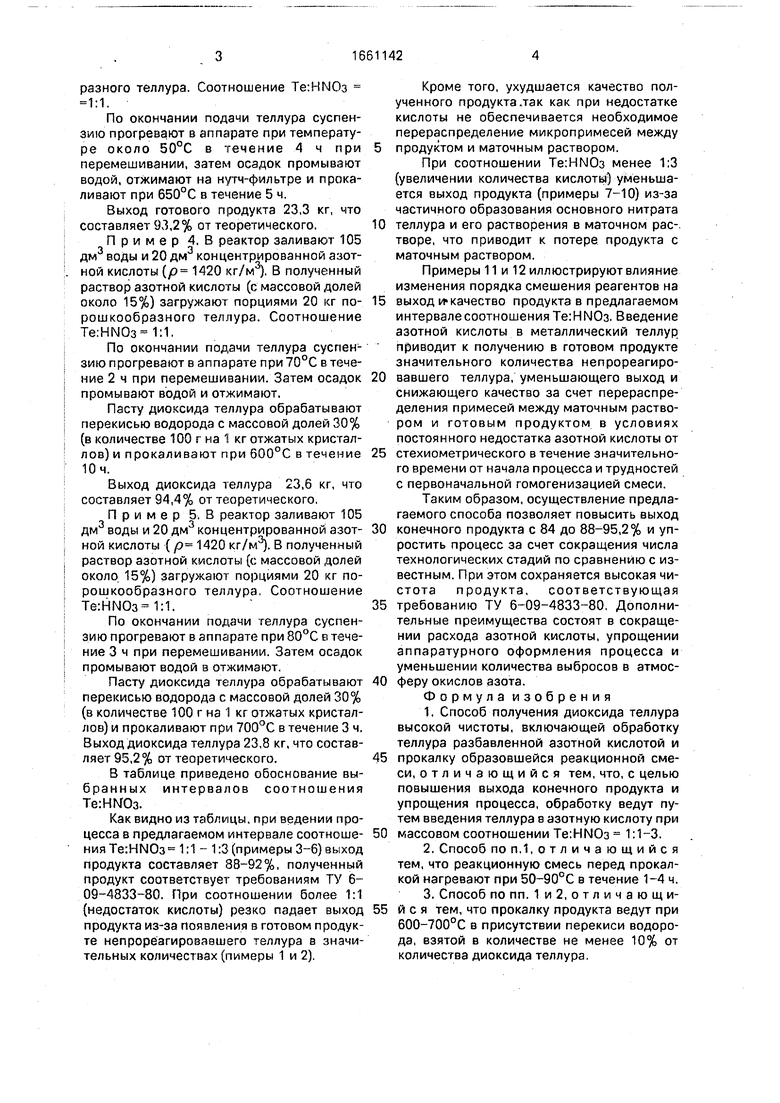

В таблице приведено обоснование выбранных интервалов соотношения Те:НМОз.

Как видно из таблицы,при ведении процесса в предлагаемом интервале соотношения Те:Н1 Юз 1:1 - 1:3 (примеры 3-6) выход продукта составляет 88-92%, полученный продукт соответствует требованиям ТУ 6- 09-4833-80. При соотношении более 1:1 (недостаток кислоты) резко падает выход продукта из-за появления в готовом продукте непрореагировавшего теллура в значительных количествах (пимеры 1 и 2).

Кроме того, ухудшается качество полученного продукта .так как при недостатке кислоты не обеспечивается необходимое перераспределение микропримесей между

продуктом и маточным раствором.

При соотношении менее 1:3 (увеличении количества кислоты) уменьшается выход продукта (примеры 7-10) из-за частичного образования основного нитрата

теллура и его растворения в маточном растворе, что приводит к потере продукта с маточным раствором.

Примеры 11 и 12 иллюстрируют влияние изменения порядка смешения реагентов на

выход и-качество продукта в предлагаемом интервале соотношения Те:НМОз. Введение азотной кислоты в металлический теллур приводит к получению в готовом продукте значительного количества непрореагировавшего теллура, уменьшающего выход и снижающего качество за счет перераспределения примесей между маточным раствором и готовым продуктом в условиях постоянного недостатка азотной кислоты от

стехиометрического в течение значительного времени от начала процесса и трудностей с первоначальной гомогенизацией смеси.

Таким образом, осуществление предлагаемого способа позволяет повысить выход

конечного продукта с 84 до 88-95,2% и упростить процесс за счет сокращения числа технологических стадий по сравнению с известным. При этом сохраняется высокая чистота продукта, соответствующая

требованию ТУ 6-09-4833-80, Дополнительные преимущества состоят в сокращении расхода азотной кислоты, упрощении аппаратурного оформления процесса и уменьшении количества выбросов в атмосферу окислов азота.

Формула изобрения

1.Способ получения диоксида теллура высокой чистоты, включающей обработку теллура разбавленной азотной кислотой и

прокалку образовшейся реакционной смеси, отличающийся тем, что, с целью повышения выхода конечного продукта и упрощения процесса, обработку ведут путем введения теллура в азотную кислоту при

массовом соотношении Те:НГ 10з 1:1-3.

2.Способ по п.1,отличающийся тем, что реакционную смесь перед прокалкой нагревают при 50-90°С в течение 1-4 ч.

3.Способ по пп. 1и2,отличающи- и с я тем, что прокалку продукта ведут при

600-700°С в присутствии перекиси водорода, взятой в количестве не менее 10% от количества диоксида теллура.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЫШЬЯКОВОЙ КИСЛОТЫ | 2008 |

|

RU2375309C1 |

| Способ получения диоксида теллура | 1979 |

|

SU776988A1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА ТЕЛЛУРА | 2006 |

|

RU2301197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ | 2014 |

|

RU2574916C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ВИСМУТИСТОГО СПЛАВА С ПОЛУЧЕНИЕМ СОЕДИНЕНИЙ СВИНЦА И ВИСМУТА | 2023 |

|

RU2818749C1 |

| Способ получения высокочистого теллура методом вакуумной дистилляции | 2023 |

|

RU2837204C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦЕРИЯ | 2015 |

|

RU2618024C1 |

| Способ очистки теллура | 1969 |

|

SU295819A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦЕРИЯ (+4) ИЗ АЗОТНОКИСЛОГО РАСТВОРА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2162821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

Изобретение относится к способу получения диоксида теллура высокой чистоты и позволяет повысить выход конечного продукта и упростить процесс за счет сокращения числа технологических операций. В соответствии с изобретением металлический теллур вводят в разбавленную азотную кислоту при массовом соотношении Те: HNO3 = 1:1 - 3, реакционную смесь нагревают при 50 - 90°С в течение 1 - 4 ч, полученный продукт прокаливают при 600 - 700°С в присутствии перекиси водорода, взятой в количестве не менее 10% от веса двуокиси теллура. Получают продукт высокой чистоты, соответствующий ТУ 6 - 09 - 4833 - 80 с выходом 88%. 2 з.п.ф-лы, 1 табл.

| Руководство по неорганическому синтезу | |||

| /Под ред | |||

| Г | |||

| Бауэра | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Приспособление для регистрации колебаний почвы | 1922 |

|

SU475A1 |

Авторы

Даты

1991-07-07—Публикация

1988-10-25—Подача