сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электрохимическая ячейка и способ ее изготовления | 2024 |

|

RU2832432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| ВЫСОКОПРОЧНАЯ КЕРАМИКА | 2016 |

|

RU2636336C2 |

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ КОНСТРУКЦИИ, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2489403C2 |

| ПРИМЕНЕНИЕ СЕРОСОДЕРЖАЩИХ ТОПЛИВ ДЛЯ ПРЯМООКИСЛИТЕЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280297C2 |

Изобретение относится к области электротехники, в частности к изделиям, предназначенным для работы в датчиках контроля сжигания топлива в автомобильных двигателях. Цель изобретения - снижение электросопротивления и скорости старения, повышение плотности. Электропроводное изделие преимущественно для датчиков контроля сжигания топлива в автомобильных двигателях выполнено в виде полого тела вращения из керамики на основе диоксида циркония, частично стабилизированного оксидом иттрия, имеет керамическое покрытие, включающее, мас.%: оксид иттрия 15,1 - 16,8, оксид меди 2,0 - 2,3, оксид лития 0,5 - 1,1, диоксид циркония остальное. Изделие имеет электросопротивление 49,6 - 60,0 Ом.см при 800°С, прирост электросопротивления после 72 ч работы при 900°С 15,0 - 27,3%, плотность 5,79 - 5,85 г/см3. 1 табл.

Изобретение относится к электротехнике, а именно к электропроводным керамиче- ским изделиям на основе диоксида циркония, предназначенным для работы в датчиках контроля сжигания топлива в автомобильных двигателях.

Цель изобретения - снижение электросопротивления и скорости старения, повышение плотности..

Электропроводное керамическое изделие для датчика контроля сжигания топлива в автомобильных двигателях,, выполненное в виде тела вращения - цилиндрической пробирки, содержит твердый электролит из диоксида циркония, частично стабилизированного оксидом иттрия, и покрытие, нанесенное на поверхность твердого электролита толщиной 0,1-0,2 мм. Материал твердого электролита содержит, мае. %: диоксид циркония 96,4; оксид иттрия 3,6. Диоксид циркония в структуре твердого

электролита представлен тремя модификациями: тетрагональной, кубической и моноклинной.

Материал покрытия содержит диоксид циркония, стабилизированный оксид иттрия до кубической модификации, оксид меди и оксид лития.

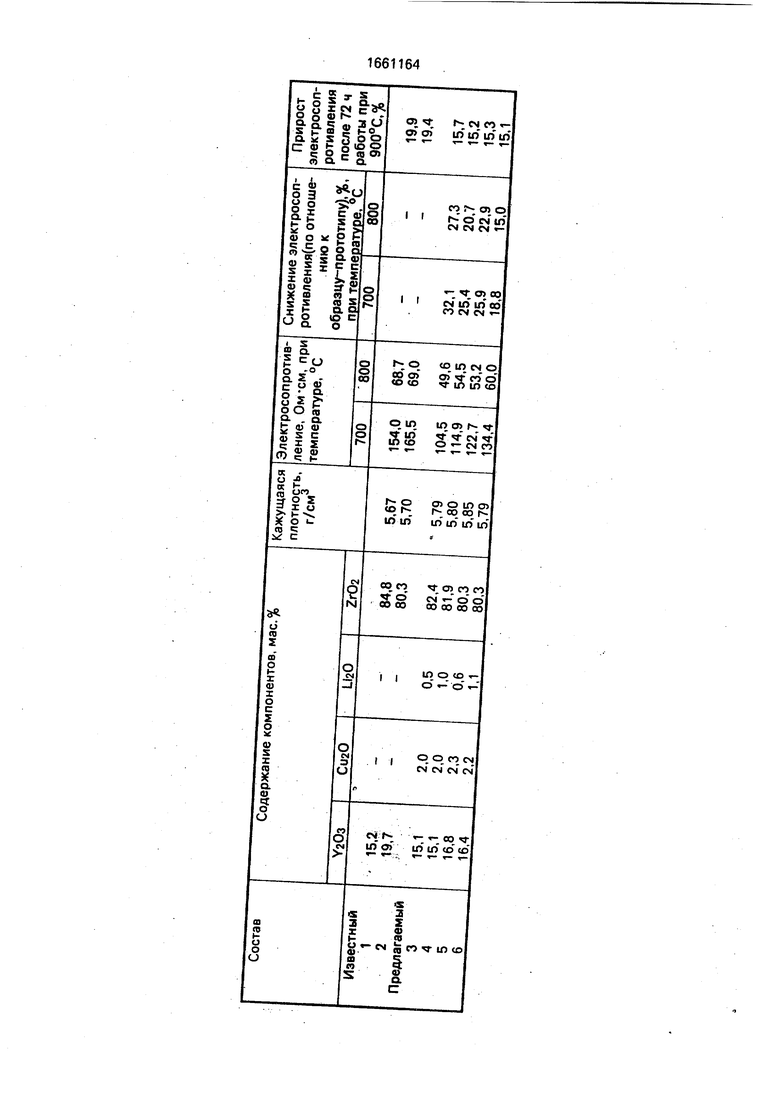

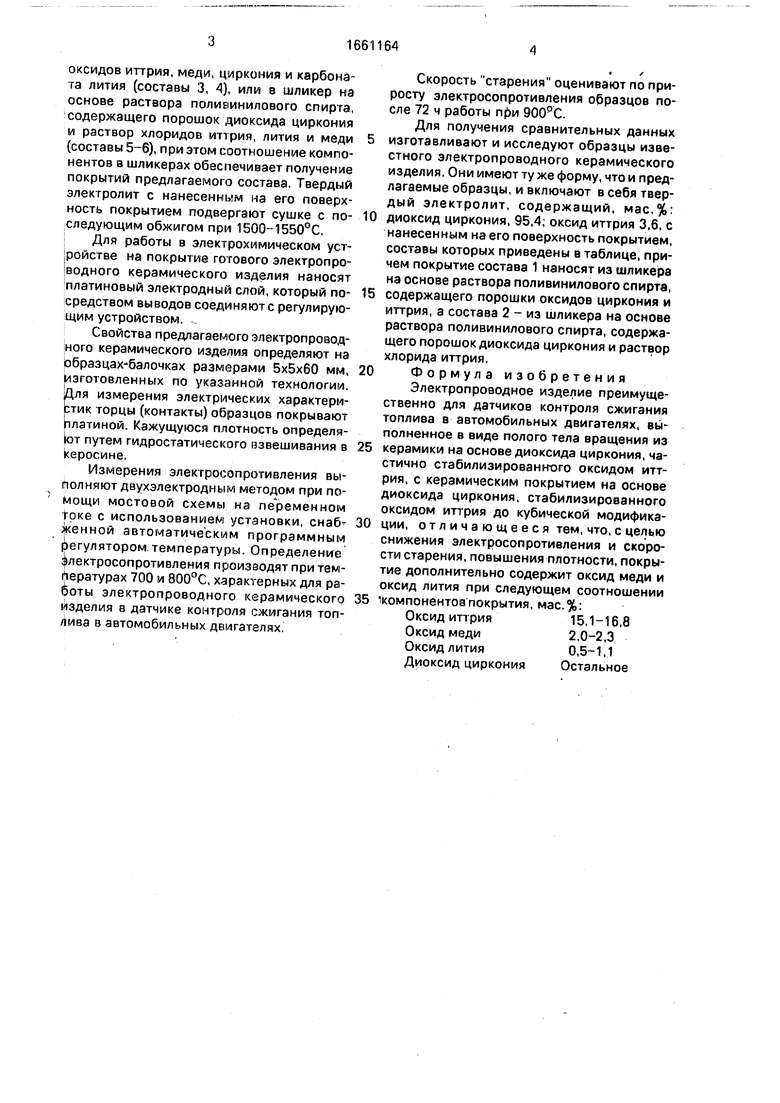

Состав материала покрытия приведен в таблице.

Керамическое изделие изготовляют следующим образом

Твердый электролит, полученный методом литья под давлением из термопла- стифицированного шликера, подвергают утильному обжигу для придания ему механической прочности, необходимой для осуществления последующих технологических операций. На полученный твердый электролит наносят покрытие методом обмазки или окунания в шликер на основе раствора поливинилового спирта, содержащего порошки

ON О

Os

N

оксидов иттрия, меди, циркония и карбона- га лития (составы 3, 4), или в шликер на основе раствора поливинилового спирта, содержащего порошок диоксида циркония и раствор хлоридов иттрия, лития и меди (составы 5-6), при этом соотношение компонентов в шликерах обеспечивает получение покрытий предлагаемого состава. Твердый электролит с нанесенным на его поверхность покрытием подвергают сушке с последующим обжигом при 1500-1550°С.

Для работы в электрохимическом устройстве на покрытие готового электропроводного керамического изделия наносят платиновый электродный слой, который посредством выводов соединяют с регулирующим устройством.

Свойства предлагаемого электропроводного керамического изделия определяют на образцах балочках размерами 5x5x60 мм, Изготовленных по указанной технологии. )Для измерения электрических характерм- Ьтик горцы (контакты) образцов покрывают платиной. Кажущуюся плотность определя- |ют путем гидростатического взвешивания в керосине.

Измерения электросопротивления выполняют двухэлектродным методом при помощи мостовой схемы на переменном tOKe с использованием установки, снабженной автоматическим программным регулятором температуры. Определение флектросопротивления производят при температурах 700 и 800°С, характерных для работы электропроводного керамического изделия в датчике контроля сжигания топлива в автомобильных двигателях.

Скорость старения оценивают по приросту электросопротивления образцов после 72 ч работы при 900°С.

Для получения сравнительных данных

изготавливают и исследуют образцы известного электропроводного керамического изделия. Они имеют ту же форму, что и предлагаемые образцы, и включают в себя твердый электролит, содержащий, мас.%:

диоксид циркония, 95.4, оксид иттрия 3,6, с нанесенным на его поверхность покрытием, составы которых приведены в таблице, причем покрытие состава 1 накосят из шликера на основе раствора поливинилового спирта,

содержащего порошки оксидов циркония и иттрия, а состава 2 - из шликера на основе раствора поливинилового спирта, содержащего порошок диоксида циркония и раствор хлорида иттрия.

Формула изобретения

Электропроводное изделие преимущественно для датчиков контроля сжигания топлива в автомобильных двигателях, выполненное в виде полого тела вращения из

керамики на основе диоксида циркония, частично стабилизированного оксидом иттрия, с керамическим покрытием на основе диоксида циркония, стабилизированного оксидом иттрия до кубической модификации, о т л и ч а ю щ е е с я тем, что, с целью снижения электросопротивления и скорости старения, повышения плотности, покрытие дополнительно содержит оксид меди и оксид лития при следующем соотношении

компонентовпокрытия, мас.%:

Оксид иттрия15,1-16,8

Оксид меди2,0-2,3

Оксид лития0,5-1,1

Диоксид циркония Остальное

Состав

подержание компонентов, мас. %

Y203

CuaO

ентов, мас. %

LI20

ZrQz

84,8 80,3

82,4 81,9 80,3 80,3

Кажущаяся |Электросопротив-| Снижен Г плотность, ление Ом-гм п«, (нижение электросоп- -3 температуре П Р°ТИВЛения(п° о ношеfH1/HC, V.ЫЫ1Л v

Ui I-IUC7

г/см3

5,67 5,70

5,79 5,80 5,85 5,79

температуре, °С 1тоТ | 800

154,0 165,5

104,5 114,9 122,7 134,4

49,6 54,5 53,2 60,0

ниюк

образцу-прототипу), % при темпрратурр ос

ГТООГ Г япп

27,3 20,7 22,9 15,0

Прирост

электросоп-1

ротивления

после 72 ч

работы при

900°д%

19,9 19,4

о

О)

о

4k

| Патент США № 4525464, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-07-07—Публикация

1988-07-29—Подача