Изобретение относится к масложировой промышленности, в частности к разложению мыла при очистке нейтрализованного жира.

Целью изобретения является упрощение процесса и снижение потерь жира.

Для этого нейтрализованный жир обрабатывают водным раствором щелочи, полученный подмыльный щелок отделяют и направляют в среднюю камеру трехкамер- ного электродиализатора и подвергают электродиализу в течение 3-4 ч при плотности тока 0,01-0,1 А/см . Полученный водно- солевой раствор после диализа используют для промывки жира при соотношении нейтрализованного жира к водно-солевому раствору 3:1.

Получаемый в процессе щелочной нейтрализации жира с водно-солевой подкладкой подмыльный щелок представляет собой раствор темно-коричневого цвета, в состав которого входят гидроксид и хлорид натрия, натриевые соли низкомолекулярных органических кислот и продукты их гидролиза, фосфатиды, глицерин, водорастворимые продукты окисления и др.

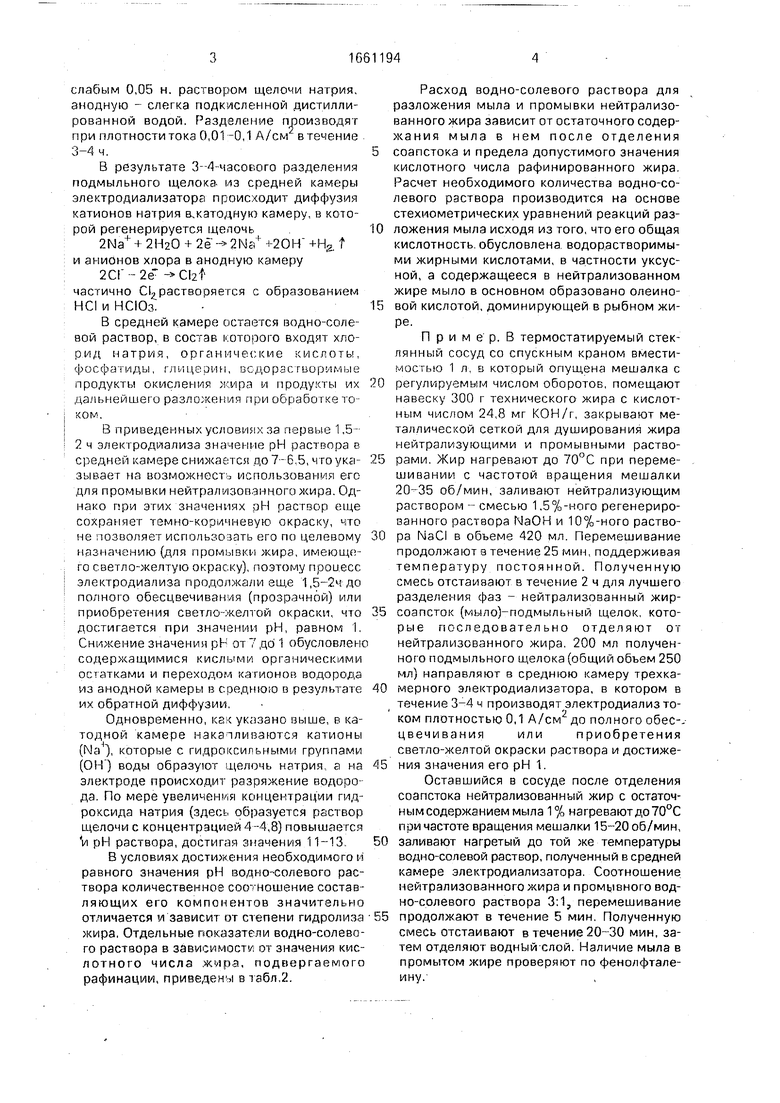

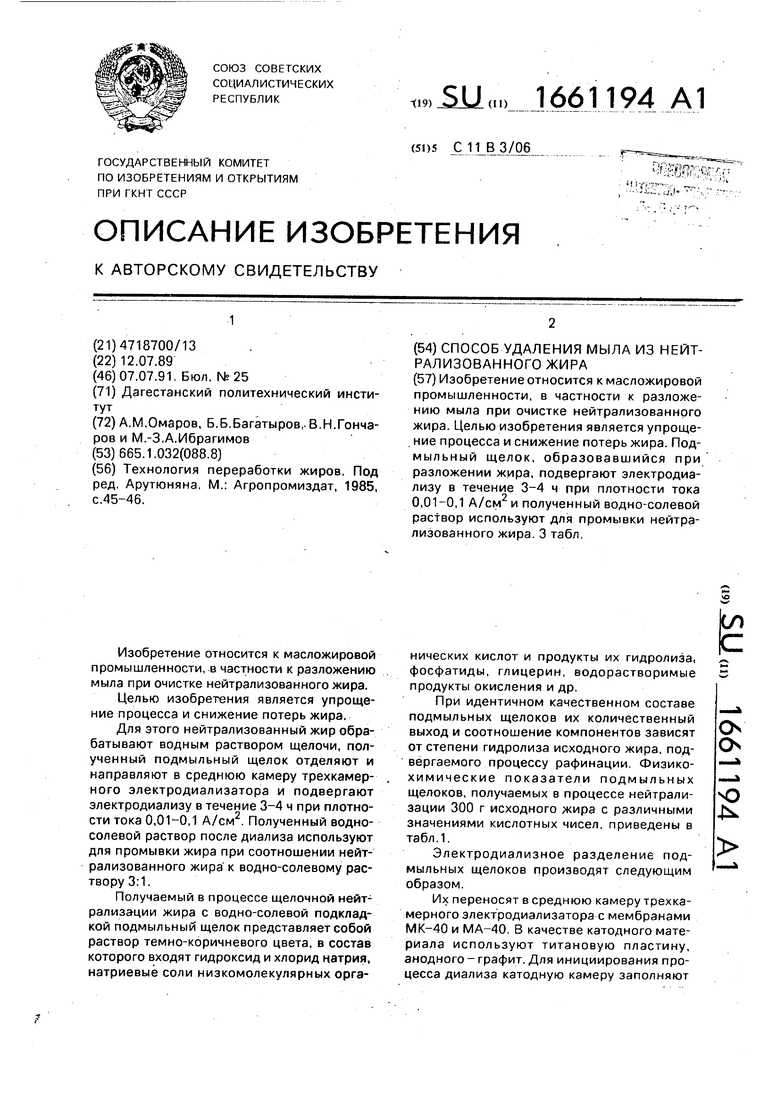

При идентичном качественном составе подмыльных щелоков их количественный выход и соотношение компонентов зависят от степени гидролиза исходного жира, подвергаемого процессу рафинации Физико- химические показатели подмыльных щелоков, получаемых в процессе нейтрализации 300 г исходного жира с различными значениями кислотных чисел, приведены в табл.1.

Электродиализное разделение подмыльных щелоков производят следующим образом.

Их переносят в среднюю камеру трехка- мерного электродиализатора с мембранами МК-40 и МА-40. В качестве катодного материала используют титановую пластину, анодного - графит. Для инициирования процесса диализа катодную камеру заполняют

со С

о о

о

слабым 0,05 н. раствором щелочи натрия, анодную - слегка подкисленной дистиллированной водой. Разделение производят при плотности тока 0,01 -0,1 А/см в течение 3-4 ч.

В результате 3-4-часового разделения подмыльного щелока из средней камеры электродиализатора происходит диффузия катионов натрия в,катодную камеру, в которой регенерируется щепочь

2Naf 2Н20 + 2ё - 2Na4 +20H +Нг f и анионов хлора в анодную камеру

2СГ-2е

частично С растворяется с образованием HCI и НСЮз.-

В средней камере остается водно-солевой раствор, в состав которого входят хлорид натрия, о р г а н и ч ес к и е кислоты, фосфагиды, глицеоин, ос до рас творимые продукты окисления я ира и продукты их дальнейшего разложения при обработ ке током.

В приведенных условиях за первые 1,5- 2 ч электродйализа значение рН раствора в средней камере снижается до 7-6.5, ч го ука- зывает на возможности использования его для промывки нейтрализованного жира. Однако при этих значениях рН раствор еще сохраняет темно-коричневую окраску, что не позволяет использовать его по целевому назначению (для промывки жира, имеющего светло-желтую окраску), поэтому проиесс. электродиализа продолжали еще 1,5-2ч до полного обесцвечивания (прозрачной) или приобретения светло-желтой окраски, что достигается при значении рН, равном 1. Снижение значения рН от 7 до 1 обусловлено содержащимися кислыми органическими остатками и переходом катионов водорода из анодной камеры в среднюю в результате их обратной диффузии.

Одновременно, как указано выше, в катодной камере накапливаются катионы (Na ), которые с гидроксипьными группами (ОН) воды образуют щелочь натрия а на электроде происходит разряжение водорода. По мере увеличения концентрации гид- роксида натрия (здесь образуется раствор щелочи с концентрацией 4-4,8) повышается и рН раствора, достигая значения 11-13

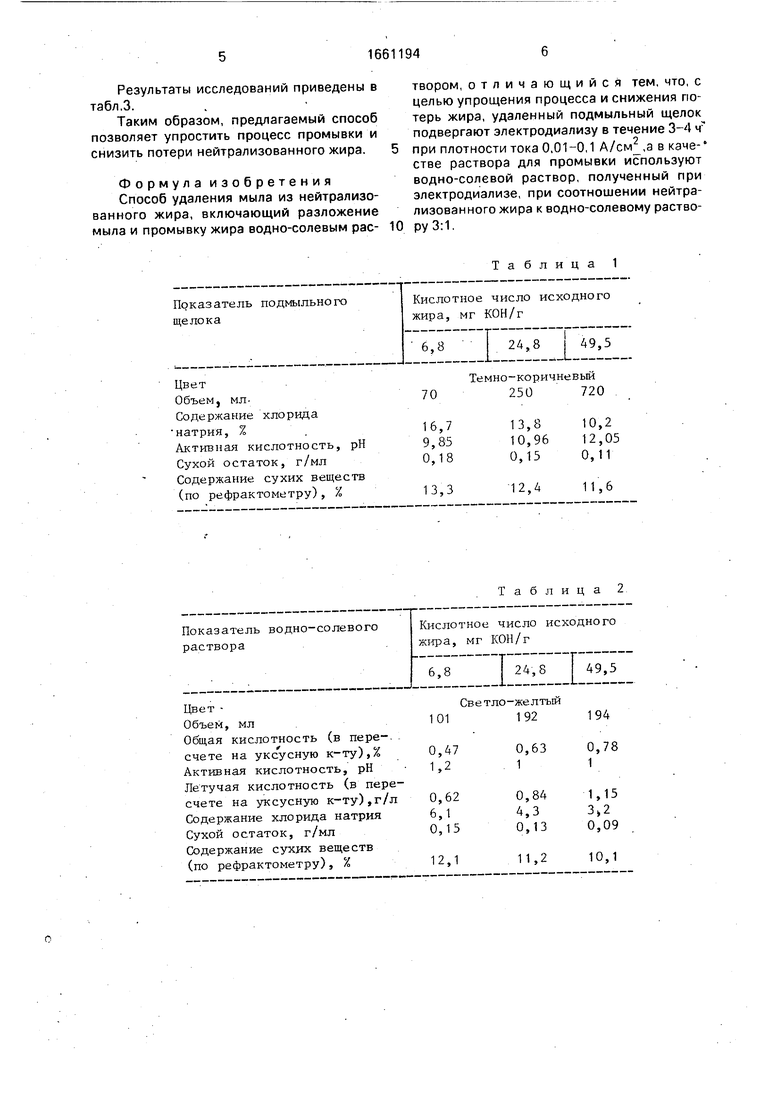

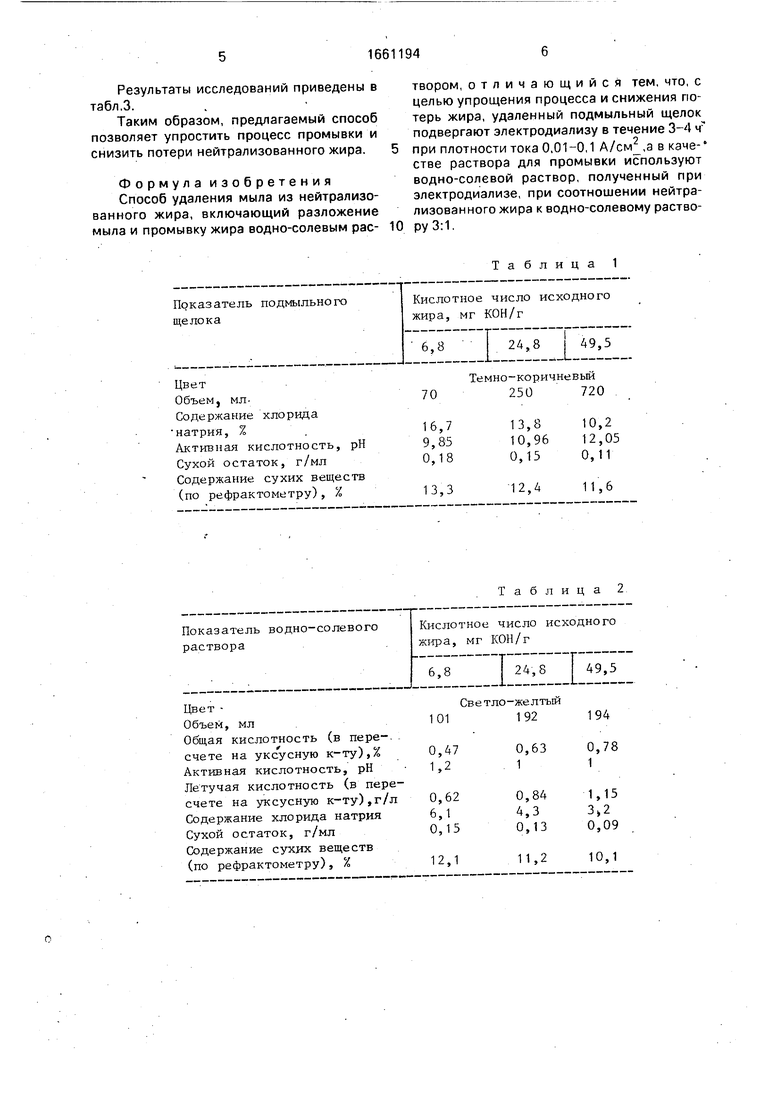

В условиях достижения необходимого и равного значения рН водно-солевого раствора количественное соотношение составляющих его компонентов значительно отличается и зависит от степени гидролиза жира, Отдельные показатели водно-солевого раствора в зависимости от значения кис- лотного числа жира, подвергаемого рафинации, приведен si втабл,2.

Расход водно-солевого раствора для разложения мыла и промывки нейтрализованного жира зависит от остаточного содер- жания мыла в нем после отделения соапстока и предела допустимого значения кислотного числа рафинированного жира. Расчет необходимого количества водно-солевого раствора производится на основе стехиометрических уравнений реакций разложения мыла исходя из того, что его общая кислотность, обусловлена водорастворимыми жирными кислотами, в частности уксусной, а содержащееся в нейтрализованном жире мыло в основном образовано олеиновой кислотой, доминирующей в рыбном жире.

П р и м е р. В термостатируемый стеклянный сосуд со спускным краном вместимостью 1 л, в который опущена мешалка с регулируемым числом оборотов, помещают навеску 300 г технического жира с кислотным числом 24,8 мг КОН/г, закрывают металлической сеткой для душирования жира нейтрализующими и промывными растворами. Жир нагревают до 70°С при перемешивании с частотой вращения мешалки 20-35 об/мин, заливают нейтрализующим раствором -- смесью 1,5%-ного регенерированного раствора NaOH и 10%-ного раствора NaCI в объеме 420 мл. Перемешивание продолжают в течение 25 мин, поддерживая температуру постоянной. Полученную смесь отстаивают в течение 2 ч для лучшего разделения фаз - нейтрализованный жир- соапсток (мыло)-подмыльный щелок, которые последовательно отделяют от нейтрализованного жира. 200 мл полученного подмыльного щелока (общий объем 250 мл) направляют в среднюю камеру трехка- мерного электродиализатора, в котором в течение 3-4 ч производят электродиализ током плотностью 0,1 А/см2 до полного обес-- цвечивания или приобретения светло-желтой окраски раствора и достижения значения его рН 1.

Оставшийся в сосуде после отделения соапстока нейтрализованный жир с остаточным содержанием мыла 1% нагревают до 70°С при частоте вращения мешалки 15-20 об/мин, заливают нагретый до той же температуры водно-солевой раствор, полученный в средней камере электродиализатора. Соотношение нейтрализованного жира и промывного водно-солевого раствора 3:1, перемешивание продолжают в течение 5 мин. Полученную смесь отстаивают в течение 20-30 мин, затем отделяют водный-слой. Наличие мыла в промытом жире проверяют по фенолфталеину.

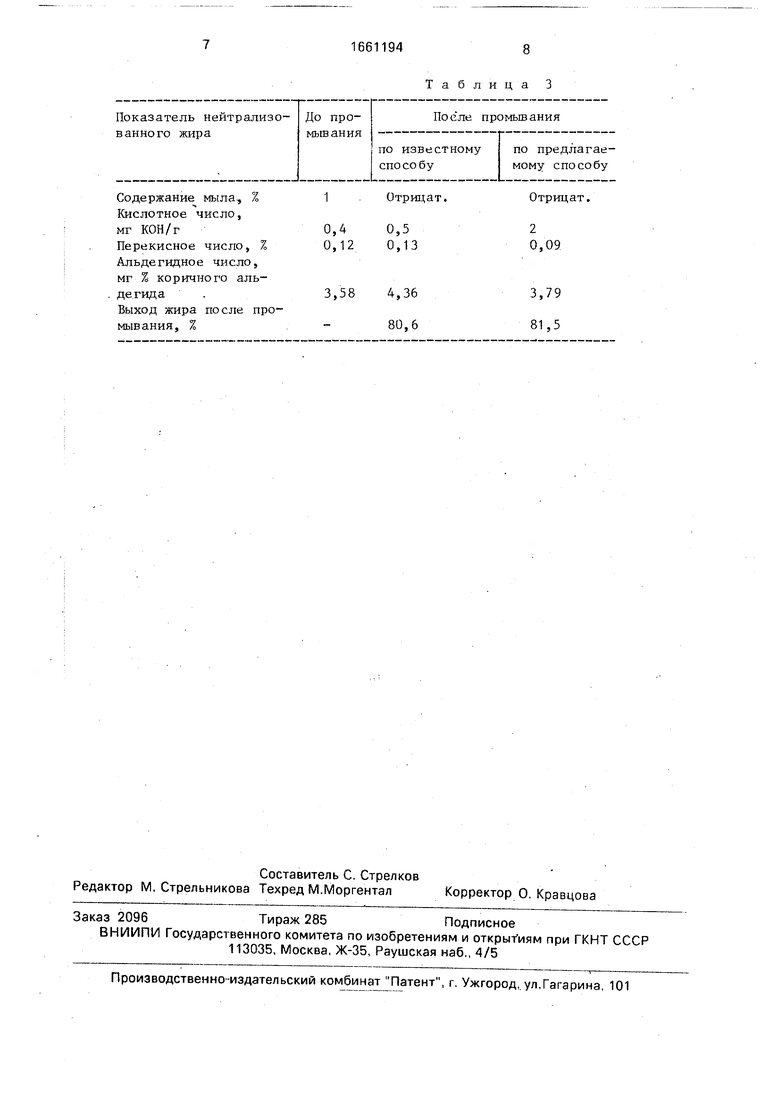

Результаты исследований приведены в табл.3.

Таким образом, предлагаемый способ позволяет упростить процесс промывки и снизить потери нейтрализованного жира.

Формула изобретения Способ удаления мыла из нейтрализованного жира, включающий разложение мыла и промывку жира водно-солевым рас0

твором, отличающийся тем, что, с целью упрощения процесса и снижения потерь жира, удаленный подмыльный щелок подвергают электродиализу в течение 3-4 при плотности тока 0,01-0,1 А/см,а в кэче-° стве раствора для промывки используют водно-солевой раствор, полученный при электродиализе, при соотношении нейтрализованного жира к водно-солевому раство- руЗ:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод мыловаренного производства | 1985 |

|

SU1399270A1 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2063442C1 |

| Способ переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2829392C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВАНАДИЯ ИЗ ВОДНЫХ НАТРИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2008 |

|

RU2374343C1 |

| Технологическая линия переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2830777C1 |

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| СПОСОБ УДАЛЕНИЯ МЫЛА ИЗ НЕЙТРАЛИЗОВАННОГО МАСЛА | 1990 |

|

RU2020148C1 |

| ШАМПУНЬ ДЛЯ МЫТЬЯ ВОЛОС | 1992 |

|

RU2072832C1 |

| Способ концентрирования соапстока | 1980 |

|

SU960240A1 |

| Способ получения серной кислоты и щелочи | 1990 |

|

SU1809844A3 |

Изобретение относится к масложировой промышленности, в частности к разложению мыла при очистке нейтрализованного жира. Целью изобретения является упрощение процесса и снижение потерь жира. Подмыльный щелок, образовавшийся при разложении жира, подвергают электродиализу в течение 3 - 4 ч при плотности тока 0,01 - 0,1 А/см2 и полученный водно-солевой раствор используют для промывки нейтрализованного жира. 3 табл.

Цвет

Объем, мл- Содержание хлорида натрия, %

Активная кислотность, рН Сухой остаток, г/мл Содержание сухих веществ (по рефрактометру), %

Показатель водно-солевого раствора

Цвет Объем, мл101

Общая кислотность (в пересчете на уксусную к-ту),%0,47 Активная кислотность, рН 1,2 Летучая кислотность (в пересчете на уксусную к-ту),г/л 0,62 Содержание хлорида натрия 6,1 Сухой остаток, г/мл 0,15 Содержание сухкх веществ (по рефрактометру), % 12,1

Таблица 1

Темно-коричневьм 250720

13,8

10,96

0,15

12,4

10,2

12,05

0,11

11,6

Таблица 2

Кислотное число исходного жира, мг КОН/г

6,824,849,5

Све тло-желтый

192194

0,630,78

11

0,841,15

4,33,2

0,130,09

11,210,1

1

0,4 0,12

Отриц

0,5 0,13

3,58 4,36 80,6

Таблица 3

Отрицат.

2 0,09

3,79 81,5

| Технология переработки жиров | |||

| Под ред, Арутюняна, М.: Агропромиздат, 1985, с.45-46. |

Авторы

Даты

1991-07-07—Публикация

1989-07-12—Подача